Введение

Изделия из листового металла встречаются повсюду - от автомобиля, который вы водите, до компьютера на вашем столе. Этот основополагающий производственный процесс превращает плоские металлические листы в точные, прочные детали с помощью ряда технологий. Это наука превращения простого сырья в высокотехнологичный продукт.

Это руководство - полное введение в весь рабочий процесс, от цифрового проектирования до готовой детали. Это незаменимое чтение для любого инженера, дизайнера или менеджера проекта, желающего освоить эту технологию.

Что вы можете получить от этого поста:

- Процесс изготовления сердечника: Шаг за шагом от начала до конца.

- Распространенные материалы и свойства: Выбор между сталью, алюминием и другими материалами.

- Ключевые отраслевые приложения: Примеры из реального мира.

- Преимущества и проблемы: Сбалансированный взгляд на технологию.

- Технологические тенденции будущего: Что будет дальше с производством.

Что такое производство листового металла?

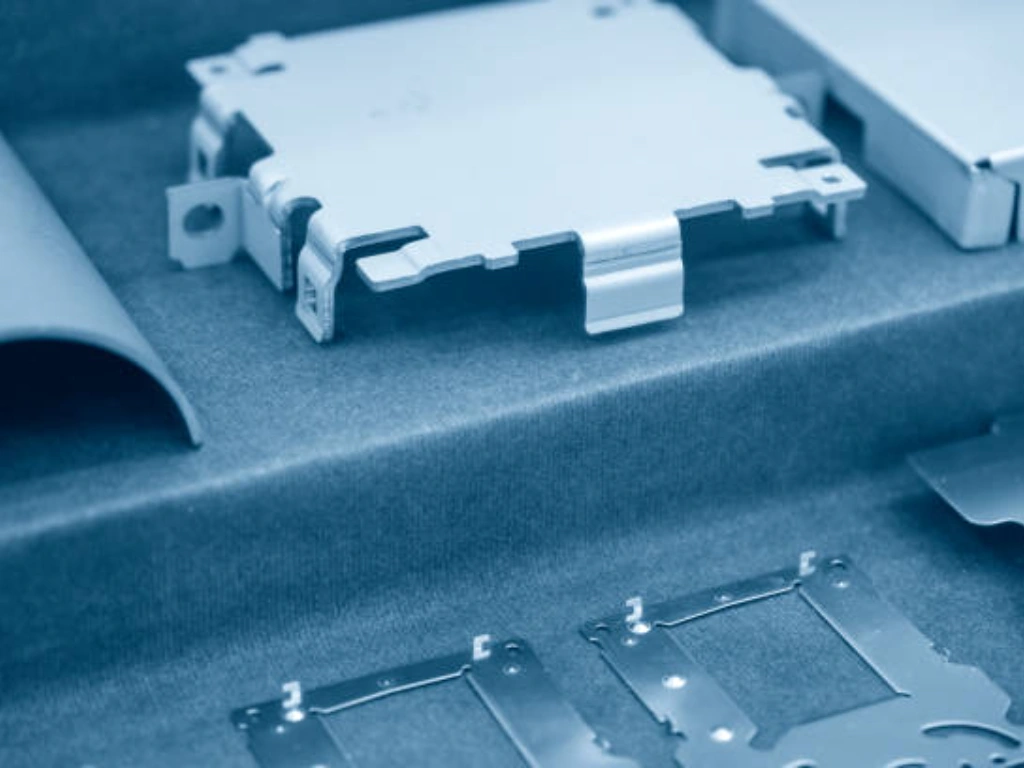

Производство листового металла - это комплексный производственный процесс, который превращает плоские металлические листы в широкий спектр деталей и конструкций. В результате скоординированной серии операций - в первую очередь резки, гибки, формовки и сборки - простой лист сырья превращается в высокотехнологичный продукт, имеющий конкретное назначение.

В отличие от механической обработки, при которой вырезается цельный блок, или литья, при котором используется расплавленный материал, изготовление начинается с металлических листов, толщина которых обычно составляет от 0,5 до 6 мм. Это делает его уникальным и универсальным методом производства.

Результаты этого процесса являются неотъемлемой частью нашего современного мира и встречаются во всем - от кузовов автомобилей и корпусов серверов до воздуховодов небоскребов и критически важных компонентов медицинского оборудования. Широкое распространение этого процесса обусловлено его способностью эффективно производить детали, которые отличаются прочностью, долговечностью и зачастую небольшим весом. Благодаря высокой степени точности и повторяемости, производство листового металла является незаменимой технологией практически во всех отраслях экономики, превращая один из самых необходимых материалов человечества в предметы огромной полезности и ценности.

Основные процессы при изготовлении листового металла

Для превращения плоского листа в готовое изделие используется ряд определенных, последовательных операций. Каждый процесс включает в себя специализированное оборудование, специальные знания и поведение материала. Несмотря на то, что порядок операций может меняться в зависимости от сложности детали, основные этапы остаются неизменными.

Дизайн и проектирование

Основа детали закладывается в цифровом мире до того, как начнется резка металла. Это самый ответственный этап, поскольку от него зависит успех, стоимость и качество конечного продукта, так как принятое здесь решение определяет, что именно будет произведено. Начинается этот процесс с компьютерного проектирования (CAD) - процесса, в ходе которого инженеры и дизайнеры создают точную 3D- или 2D-копию компонента. Такие модели нельзя назвать просто картинками - это файлы с большим количеством данных, включающих точные размеры, допуски, требования к материалам и спецификации отделки.

На основе CAD-модели создаются подробные инженерные чертежи или рабочие чертежи. Эти документы являются международным языком в цеху, поскольку все остальные операции диктуются тем, что в них содержится. Проектирование для обеспечения технологичности (DfM) - очень важная часть этого этапа.

DfM - это активный компонент инженерной деятельности, который включает в себя проектирование деталей, чтобы сделать процесс изготовления максимально простым и совершенным. Сюда входят такие аспекты, как выбор правильного изгиба и радиуса, чтобы материал не треснул, обеспечение достаточного расстояния между отверстиями и краями, а также прямолинейная геометрия, чтобы минимизировать машинное время и сложность детали. Правильное DfM приведет к минимуму отходов, сокращению времени изготовления и огромной экономии производственных затрат.

💡 Совет эксперта TZR: Одна из самых распространенных задач DfM, которую мы помогаем решить клиентам, - оптимизация радиуса изгиба. Выбор радиуса, слишком узкого для толщины материала, может привести к образованию трещин и напряжению материала. Наша команда инженеров сотрудничает с вами на этапе автоматизированного проектирования, чтобы убедиться, что каждая деталь конструкции оптимизирована с точки зрения производительности и экономичности еще до резки металла.

Резка

После завершения разработки дизайна первым физическим шагом будет вырезание 2D-плоской детали из необработанного листа металла. Выбор резка Метод зависит от типа металла, его толщины, требуемой точности и объема производства. Для получения более подробной информации о процесс точного изготовленияДля более глубокого понимания обратитесь к разделу "Точное изготовление листового металла".

- Лазерная резка: Этот метод использует высокосфокусированный лазерный луч для расплавления, выжигания или испарения материала, оставляя чрезвычайно точную и высококачественную кромку. Этот метод исключительно универсален и позволяет создавать сложные узоры на самых разных материалах, включая сталь, нержавеющую сталь и алюминий. Его скорость и точность делают его идеальным как для создания прототипов, так и для крупносерийного производства.

- Плазма Резка: Плазменный резак генерирует электрическую дугу, которая превращает газ, например азот или кислород, в перегретую струю плазмы. Эта плазменная струя быстро разрезает металл. Хотя этот метод не так точен, как лазерная резка, он значительно быстрее и эффективнее для резки толстых металлических листов, в частности углеродистой стали и алюминия.

- Гидроабразивная резка: В этом процессе используется поток воды под высоким давлением, часто смешанный с абразивным гранатом, чтобы разъесть и разрезать материал. При холодной резке металл не подвергается тепловому воздействию, что делает ее идеальной для материалов, чувствительных к высоким температурам, таких как некоторые алюминиевые сплавы или предварительно закаленные металлы. Она может разрезать практически любой материал с исключительной точностью для создания определенных форм.

- Стрижка: Это процесс резки, который работает как гигантские ножницы. Металл проходит между неподвижным и подвижным лезвием, создавая чистый, прямой срез. Это очень быстрый и экономичный способ резки прямых линий, но он не подходит для сложных форм.

Для таких применений, как панели для медицинских приборов с микроотверстиями и сложными контурами, лазерная резка - лучший выбор. Минимальная зона термического воздействия и высокая точность позволяют достичь допусков ±0,1 мм. В отличие от этого, гидроабразивная резка имеет преимущество в виде отсутствия теплового воздействия, однако ее более высокая стоимость делает ее более подходящей для специальных материалов, которые не могут подвергаться тепловому воздействию.

Сгибание

Сгибание превращает двухмерную выкройку в трехмерную структуру. Обычно это делается с помощью станка, известного как листогибочный пресс. Кусок листового металла удерживается в листогибочном прессе между пуансоном (верхний инструмент) и матрицей (нижний инструмент). Затем он прикладывает огромную силу, вдавливая пуансон в матрицу и изгибая лист под определенным углом.

Эта процедура очень технична. Инженеры должны рассчитать припуск на изгиб или вычет на изгиб, принимая во внимание растяжение и сжатие материала на линии изгиба и обеспечивая правильную ориентацию изгиба. Невозможность учесть это приводит к неправильным конечным размерам. Различные виды изгибов, включая V-образные, U-образные и смещенные, могут быть сформированы с помощью различных комбинаций пуансонов и штампов. Современные листогибочные прессы с ЧПУ (компьютерным числовым программным управлением) способны выполнять сложные программы и использовать различные наборы инструментов для производства очень сложных деталей с исключительной повторяемостью.

Однако для прецизионных корпусов гибка - это не просто формовка, а целое искусство. Главная задача - добиться идеального угла на косметических поверхностях, таких как блестящая нержавеющая сталь или анодированный алюминий, не оставляя следов от инструмента. Для этого требуются современные листогибочные прессы с ЧПУ и опытные операторы. TZR использует специализированную оснастку и процессы для защиты таких поверхностей, для которых важна высокая эстетическая ценность.

Формирование

Формирование В процессе обработки металла используются различные техники и процессы, деформирующие металл помимо гибки. Для них, как правило, требуется специальная оснастка, и они используются для создания более сложных форм в зависимости от типа используемого металла.

- Штамповка: Общий термин, включающий широкий спектр процессов, в которых для придания формы металлу используются штамповочный пресс и матрица. Это может включать в себя штамповку (создание отверстий), заготовку (вырезание куска из листа) и чеканку (создание детальных элементов поверхности). Штамповка очень быстро и является предпочтительным процессом при производстве большого количества одинаковых деталей, например, автомобильных деталей или корпусов бытовой техники.

- Удар: Обычно это делается на револьверном пробивном прессе, где используется набор пуансонов и матриц для вырезания в листе отверстий различных форм и размеров. Револьверная головка, управляемая ЧПУ, вращается, выбирая нужный инструмент для выполнения каждой операции, и может использоваться для быстрого изготовления сложных отверстий, обычно встречающихся на серверных шасси или перфорированных панелях.

- Глубокий рисунок: Глубокая вытяжка - это процесс, применяемый для придания плоскому листу формы чаши или коробки. Пуансон подает металлический лист в формующий штамп, который заставляет его течь и принимать желаемую форму полости. Таким способом производятся такие вещи, как кухонные кастрюли, раковины и автомобильные топливные баки.

Соединение и сборка

В случае со сложными изделиями необходимо собрать несколько изготовленных деталей, чтобы получить готовое изделие. сборка. Метод соединения выбирается в зависимости от необходимой прочности, совместимости материалов и внешнего вида.

- Сварка: Это один из основных способов формирования прочных неразъемных соединений. Применяются различные методы, такие как сварка MIG (Metal Inert Gas), часто называемая MIG-сваркой, которая отличается быстротой и адаптивностью; сварка TIG (Tungsten Inert Gas), также известная как TIG-сварка, которая обеспечивает высокую точность и чистоту швов на таких материалах, как нержавеющая сталь и алюминий; и точечная сварка, которая используется для соединения перекрывающихся листов в определенных точках.

- Заклепки: Заклепки - это механические крепежные элементы, которые используются для создания неразъемного соединения между двумя или более частями материала. Заклепка вставляется в предварительно просверленное отверстие, а ее хвостовик деформируется, чтобы удержать ее. Это типичный метод в транспортном и аэрокосмическом секторе.

- Крепеж: Обычные винты, болты и гайки используются в узлах, которые могут потребовать разборки для доступа или обслуживания. Листовой металл также может быть спрессован со специальными вставками для создания прочных резьбовых точек крепления.

Отделка

Последним этапом процесса изготовления является отделка, что влияет на качество поверхности. Она выполняет две основные функции: защищает деталь от коррозии и воздействия окружающей среды и придает ей желаемый эстетический вид.

- Порошковое покрытие: Это сухой порошок, который электростатически распыляется на поверхность детали и отверждается под воздействием тепла. В результате получается прочное, долговечное покрытие, которое менее подвержено сколам, царапинам и выцветанию, чем традиционная краска.

- Живопись: Жидкая краска может наноситься распылением или другим способом для придания цвета и защитного слоя.

- Анодирование: Электрохимический процесс, который в основном применяется к алюминию. Он делает слой естественного оксида на поверхности более толстым, что в значительной степени повышает коррозионную стойкость и твердость поверхности. В процесс могут быть включены красители для получения различных цветов.

- Гальванизация: Это процесс, при котором сталь или железо покрываются защитным слоем цинка, чтобы избежать ржавчины. Обычно такое покрытие наносится на наружные элементы конструкций и фурнитуру.

Выбор способа отделки часто диктуется конечным назначением изделия. Для медицинских и пищевых применений необходимы такие процессы, как дробеструйная обработка или чистка с последующим пассивированием, чтобы повысить коррозионную стойкость и обеспечить возможность стерилизации поверхности. Для высококлассной электроники предпочтительнее порошковое покрытие с тонкой текстурой или безупречное анодированное покрытие для эстетики, а все виды отделки должны соответствовать экологическим стандартам, таким как RoHS.

Распространенные материалы, используемые при изготовлении листового металла

Гибкость производства листового металла тесно связана с широким спектром различных материалов, которые он может поддерживать. Выбор подходящего материала - очень важное решение, зависящее от требований к прочности, весу, коррозионной стойкости, электропроводности, обрабатываемости и стоимости.

- Сталь: Доминирующий материал в производстве.

- Углеродистая сталь: Он прочен и долговечен, дешев и широко распространен в автомобильной, строительной и промышленной промышленности. Во избежание ржавчины его следует окрашивать или покрывать лаком.

- Нержавеющая сталь: Это сплав стали, хрома и, как правило, никеля, отличающийся высокой устойчивостью к коррозии. Он находит широкое применение в оборудовании для пищевой промышленности, медицинском оборудовании и архитектурных сооружениях, где требуется прочность и долговечность.

- Алюминий: Этот материал ценится благодаря соотношению прочности и веса. Он весит примерно треть стали, но может быть легирован для получения впечатляющей прочности. По своей природе он устойчив к коррозии, поэтому его можно использовать в аэрокосмической промышленности, на транспорте и в наружных корпусах.

- Медь: Медь используется благодаря своей превосходной электро- и теплопроводности в шинах, электрических разъемах и теплоотводах. Она также очень пластична и устойчива к коррозии.

- Латунь: Латунь, представляющая собой смесь меди и цинка, обычно используется в декоративных целях из-за своего цвета, напоминающего золото. Она также применяется в сантехнической арматуре и электрических клеммах благодаря хорошей проводимости и устойчивости к коррозии.

| Материал | Прочность на разрыв (МПа) | Плотность (г/см³) | Устойчивость к коррозии | Пластичность | Электропроводность (% IACS) | Стоимость |

| Углеродистая сталь | 400-550 | 7.85 | Низкий | Умеренный | 3-15 | $ |

| Нержавеющая сталь | 480-750 | 7.90-8.00 | Очень высокий | Умеренный | 2-3 | $$$ |

| Алюминий | 70-450 | 2.70 | Высокий | Высокий | 35-60 | $$ |

| Медь | 200-400 | 8.96 | Высокий | Очень высокий | ~100 | $$$$ |

| Латунь | 300-550 | 8.40-8.73 | Высокий | Высокий | 28-50 | $$$ |

Примечание: Значения, приведенные в этой таблице, представляют собой типичные диапазоны, основанные на широко используемых сплавах и условиях изготовления. Фактические свойства могут отличаться в зависимости от конкретных марок, обработки и производственных процессов.

Основные советы по проектированию производства листового металла

Применение этих основных принципов проектирования позволит снизить затраты, повысить качество деталей и сократить сроки изготовления. Следуйте этим советам на этапе автоматизированного проектирования, чтобы оптимизировать детали для производства.

Соблюдайте минимальный радиус изгиба

Распространенной ошибкой является проектирование изгиба со слишком острым или "тугим" радиусом. Принуждение металла к радиусу, который меньше его минимального предела, может привести к образованию трещин, напряжению материала и некрасивым деформациям на внешней стороне изгиба.

- Совет профессионала: Безопасное эмпирическое правило заключается в том, что внутренний радиус изгиба должен быть как минимум равен толщине материала. Например, если вы используете алюминий толщиной 2 мм, минимальный внутренний радиус изгиба должен составлять 2 мм. Более мягкие материалы, такие как алюминий, иногда могут допускать более узкие радиусы, в то время как для более твердых материалов может потребоваться более широкий радиус.

Соблюдайте правильное расстояние между отверстиями и пазами

Размещение отверстий или других элементов слишком близко к линии сгиба или кромке может привести к деформации в процессе гибки. Материал вокруг отверстия может деформироваться и стать продолговатым, а не идеально круглым.

- Совет профессионала: Во избежание деформации располагайте отверстия на расстоянии от линии сгиба не менее чем в 2,5 раза больше толщины материала плюс радиус сгиба. Расстояние от края должно быть не менее 2-кратной толщины материала.

Конструкция позволяет избежать деформации и искривления

Большие плоские участки тонкого листового металла подвержены деформации, особенно после операций резки или сварки с выделением тепла. Аналогично, такие особенности конструкции, как узкие "руки" или асимметричные вырезы, могут сделать деталь неустойчивой.

- Совет профессионала: Чтобы повысить жесткость и предотвратить коробление, подумайте о добавлении ребер жесткости или фланцев к большим плоским поверхностям. Небольшой изгиб вдоль ребра может придать значительную жесткость при минимальных дополнительных затратах. Кроме того, по возможности стремитесь к симметрии в своих конструкциях, чтобы равномерно распределить нагрузку.

Стандартизация размеров отверстий

Использование широкого спектра размеров отверстий требует многократной смены инструмента на револьверном вырубном прессе, что увеличивает время и стоимость обработки.

- Совет профессионала: По возможности объедините конструкцию, чтобы использовать несколько стандартных размеров отверстий. Это позволяет ускорить производство и сделать его более экономичным, особенно для деталей, изготовленных методом штамповки.

Основные области применения производства листового металла в различных отраслях промышленности

Изделия из листового металла являются частью функциональности и формы несметного количества продуктов в каждом крупном промышленном секторе.

Автомобили

Этот сектор является крупным потребителем готовых деталей. Производство используется для изготовления автомобильных шасси, кузовных панелей, дверей, кронштейнов и деталей выхлопной системы, в основном с помощью штамповки и сварки. В автомобильной промышленности эти процессы решают такие важные задачи, как снижение веса для экономии топлива, структурная целостность для обеспечения безопасности и точная подгонка для массового производства. Передовые технологии также помогают производителям интегрировать новые материалы, такие как высокопрочная сталь и алюминий, чтобы соответствовать более строгим стандартам выбросов и производительности.

Аэрокосмическая промышленность

Наиболее важными факторами являются вес, прочность и точность. Обшивка фюзеляжа, детали крыла, несущие кронштейны и детали двигателя изготавливаются из алюминия и специальных сплавов.

Строительство и архитектура

Воздуховоды ОВК, кровельные панели, металлические стойки, фасады зданий и структурные опоры - все это изделия, изготовленные на производстве. Архитектурные элементы обычно изготавливаются из нержавеющей стали и алюминия благодаря их долговечности и красоте.

Электроника

Изготовленные корпуса используются практически во всех электронных устройствах. Корпуса серверных стоек, компьютерных шасси, телекоммуникационного оборудования и бытовой электроники зависят от точно вырезанных и согнутых металлических корпусов для защиты чувствительных компонентов и рассеивания тепла. Для таких продуктов, как 3D-принтеры или лабораторное испытательное оборудование, корпус также является функциональной частью рамы. Основным требованием здесь является жесткость и плоскостность конструкции для обеспечения точности работы, что предъявляет строгие требования к допускам размеров всех компонентов и согласованности точек крепления.

Медицина

Медицинский сектор нуждается в качественных, не подверженных коррозии и легко стерилизуемых материалах. Хирургические инструменты, корпуса приборов, больничные кровати и диагностическое оборудование изготавливаются из нержавеющей стали и алюминия. Основная задача для медицинских корпусов - обеспечить их конструктивную прочность и легкость стерилизации, без щелей, в которых могут размножаться бактерии. Это требует чрезвычайно точных технологий гибки и бесшовной сварки, в чем TZR имеет большой опыт.

Энергия

Корпуса для размещения электрических распределительных устройств и трансформаторов, а также части систем возобновляемой энергетики, такие как рамы для солнечных панелей и корпуса для ветряных турбин, - все это изготовленные компоненты энергетической инфраструктуры. Например, корпуса для солнечных инверторов должны выдерживать суровые условия внешней среды в течение десятилетий. Это диктует необходимость использования атмосферостойких материалов и требует обработки поверхности с исключительной адгезией. Кроме того, внутренняя компоновка должна быть выполнена с высокой точностью, чтобы обеспечить надлежащий отвод тепла для чувствительной электроники.

TZR обеспечивает комплексное производство листового металла для автомобильной, медицинской промышленности и 3D-печати.

Обладая обширным производственным опытом, мы поставляем высококачественные детали из листового металла для прототипов, небольших партий или крупносерийного производства в соответствии с вашими потребностями.

Все, что вы загружаете, надежно защищено

Преимущества и проблемы производства листового металла

Изготовление, как и любой другой производственный процесс, имеет свой уникальный набор преимуществ и технических проблем, которые необходимо решать.

Преимущества:

- Прочность и долговечность: Изготовленные из металла детали очень прочны и могут выдерживать большие нагрузки и воздействие окружающей среды.

- Масштабируемость: Эти процессы могут применяться для производства самых разных объемов продукции, от единичных прототипов до миллионов идентичных деталей с помощью автоматизированной штамповки.

- Эффективность затрат: При средних и больших объемах производства стоимость одной детали очень низкая. Материал для обработки часто дешевле, чем сырье.

- Универсальность: Можно создавать самые разнообразные формы, размеры и геометрию, используя большое количество материалов и отделок.

- Точность: Новые станки с ЧПУ позволяют изготавливать детали с очень точными допусками и высокой повторяемостью.

Задачи:

- Первоначальные затраты на оснастку: В некоторых процессах, таких как штамповка или индивидуальная формовка, первоначальные затраты на изготовление штампов и оснастки могут быть очень высокими. Эти инвестиции окупаются только при больших объемах производства.

- Материал Springback: При изгибе металла он частично возвращается в исходную форму. Для получения правильного конечного угла необходимо правильно рассчитать и учесть эту пружину в процессе гибки.

- Геометрические ограничения: Изготовление может не позволить создать очень сложные, органические формы с различной толщиной стенок, которые могут быть более подходящими для литья или 3D-печати.

- Работа Закаливание: Сгибание и формовка металла могут сделать его более твердым и хрупким, что ограничивает возможности придания ему формы до появления трещин.

Достигайте совершенства с помощью производства листового металла TZR

Понимание сложностей производства листового металла - это одно, а овладение ими - совсем другое. В TZR мы не просто производим детали из листового металла - мы разрабатываем решения. Обладая более чем десятилетним опытом работы в таких отраслях, как автомобилестроение, медицина, возобновляемые источники энергии и 3D-печать, мы превращаем сложные задачи в точные и высококачественные результаты. Наши обязательства начинаются на стадии проектирования, где наша команда инженеров сотрудничает с вами, чтобы применить принципы проектирования для производства (DfM), оптимизируя ваш продукт с точки зрения производительности, стоимости и эффективности производства.

TZR располагает современным производственным комплексом площадью 11 000 м², оснащенным самыми современными лазерными резаками мощностью 20 000 Вт, автоматизированными гибочными манипуляторами, линиями анодирования и т. д. Мы обеспечиваем жесткие допуски до ±0,02 мм даже в сложных геометрических формах, сводя к минимуму следы гибки. Наши возможности охватывают сталь, нержавеющую сталь, алюминий и медь - все они обрабатываются для сохранения целостности материала и максимальной производительности.

Качество - это не флажок, это наш стандарт. Наше производство превосходит стандарты ISO, а коэффициент прохождения продукции 98% подтверждается клиентами из более чем 30 стран. Сотрудничая с TZR, вы получаете не просто детали - вы получаете команду, одержимую идеей точности, надежности и достижения результатов, которые поднимают планку.

Перспективы на будущее: Тенденции развития технологий изготовления листового металла

Производство листового металла - это не застойная область. Она постоянно меняется, на нее влияют развитие технологий и потребности современной промышленности.

- Автоматизация и робототехника: Использование робототехники в производственных процессах набирает обороты. Обслуживание станков, сварка и обработка материалов - все это все чаще выполняется с помощью роботизированных рук, что повышает эффективность, согласованность и безопасность работы.

- Индустрия 4.0 и "Умные фабрики": Производственные цеха становятся все умнее. Промышленный интернет вещей (IIoT) позволяет машинам обмениваться информацией о своем состоянии в режиме реального времени. Аналитика данных позволяет прогнозировать потребности в техническом обслуживании, оптимизировать планирование производства и получить глубокое представление об операционной эффективности процессов изготовления листового металла.

- Умное программное обеспечение: Программное обеспечение CAD/CAM становится все умнее. Теперь конструкции могут автоматически анализироваться на предмет возможности их изготовления, оптимизироваться и даже генерироваться наиболее эффективные траектории инструментов, что позволяет сэкономить огромное количество времени на программирование и человеческие ошибки, и все это с помощью инструментов, основанных на искусственном интеллекте.

- Устойчивое производство: Все большее внимание уделяется устойчивому развитию. Это включает в себя использование энергоэффективного оборудования, повышение эффективности материалов для уменьшения количества брака и повышение пригодности продукции к вторичной переработке. Также разрабатываются новые, более легкие сплавы, чтобы минимизировать воздействие конечной продукции на окружающую среду, особенно в транспортной отрасли.

Эти тенденции указывают на то, что в будущем производство листового металла станет еще более точным, эффективным, автоматизированным и интегрированным, и оно останется важнейшей частью глобального производства.