Введение

Листовой металл является основой для множества предметов, используемых в нашей повседневной жизни - от бытовых до аэрокосмических. Поэтому сборка этих тонких листов материалов является одним из важнейших аспектов машиностроения и производства. Соединения листового металла - это особые схемы и методы соединения двух или более листов металла для создания полезных конструкций и соединений. Качество, стоимость и функциональность конечного продукта зависят от дизайна и конструкции этих соединений.

Данное руководство предоставляет рабочие знания для инженеров, дизайнеров и изготовителей. В этой статье мы рассмотрим наиболее используемые типы соединений, методы соединения, конструктивные факторы, области применения и будущие разработки. Это ценный справочник для всех, кто занимается спецификацией, проектированием или производством деталей и узлов из листового металла, и предлагает дополнительную информацию о лучших практиках в отрасли.

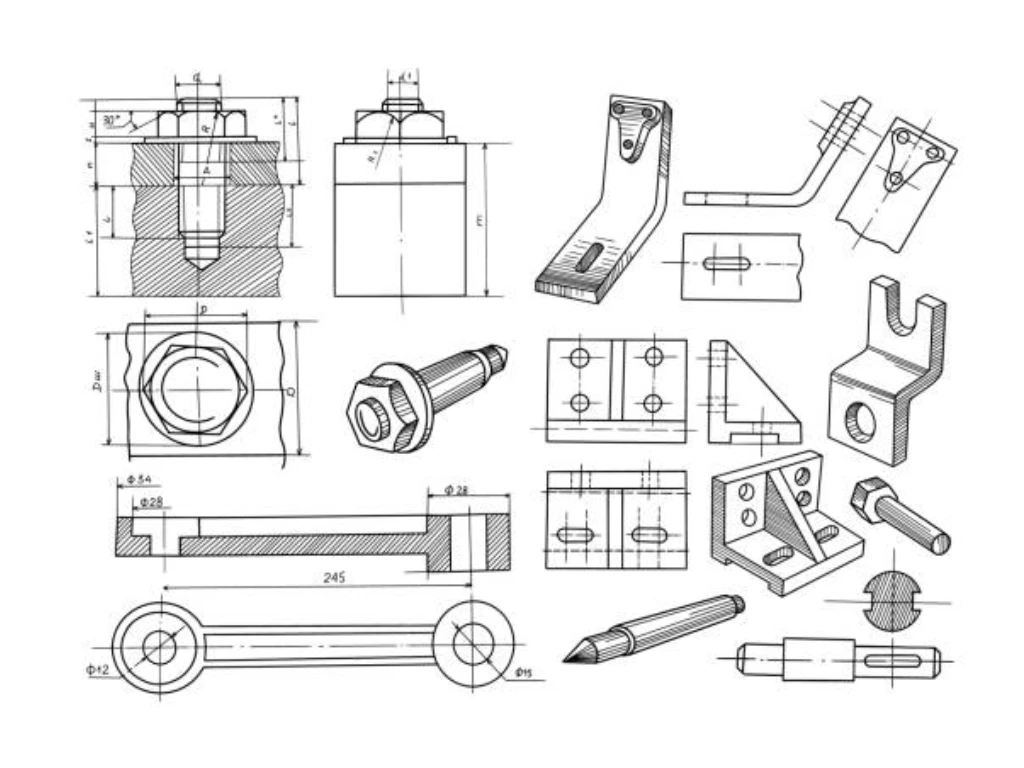

Распространенные типы Листовой металл Суставы

Способ расположения кромок листового металла определяет основной вид соединения. Выбор типа соединения обычно делается на начальном этапе проектирования в зависимости от направления нагрузки, доступного пространства и внешнего вида. Ниже приведены некоторые из наиболее типичных конфигураций:

Нахлесточное соединение

Соединение внахлестку - это тип соединения, при котором два куска листового металла накладываются один на другой на некоторую длину. Процесс соединения, который может включать сварку, клепку, клей и т. д., осуществляется в пределах этой зоны нахлеста. Соединения внахлестку просты в подготовке и сборке и обеспечивают хорошую прочность, особенно в направлении, параллельном нахлесточным поверхностям. Они просты в использовании, поэтому широко применяются, но дают смещенную поверхность.

Стыковое соединение

При стыковом соединении кромки двух листов металла выравниваются в одной плоскости, при этом одна деталь помещается встык или внахлест с другой без перекрытия. Сварка обычно выполняется вдоль шва, где края листов соединяются вместе. Стыковые соединения обеспечивают лучшую отделку поверхности и не добавляют большой толщины, что идеально для эстетики и воздушного потока. Однако они требуют точной подготовки кромок и их выравнивания и могут быть менее прочными, чем соединения внахлестку, когда подвергаются некоторым нагрузкам, если не подкреплены или выполнены с использованием сварных швов с полным проплавлением.

Угловое соединение

Угловое соединение - это соединение, при котором два края двух металлических листов соединяются под прямым углом друг к другу. Детали могут соединяться край в край или одна деталь может быть наложена на кромку другой. Угловые соединения являются основными при изготовлении коробок, шкафов и рам. Они могут быть соединены различными способами, например, сваркой по внутреннему или внешнему углу или с помощью крепежа. Конкретная конфигурация зависит от необходимой прочности и удобства доступа к процессу соединения.

Т-образный шарнир

Т-образное соединение, также известное как тройник, - это соединение, при котором край или конец одной детали из листового металла соединяется с поверхностью другой детали из листового металла под прямым углом, в форме буквы "Т". Такое соединение часто используется при приварке внутренних ребер жесткости, кронштейнов или перегородок к большой панели. Т-образные соединения часто выполняются с помощью галтельных сварных швов, которые обеспечивают поддержку в месте соединения. Важно убедиться, что соединение максимально плотное, чтобы избежать проскальзывания.

Краевое соединение

Соединение кромок - это процесс соединения загнутых кромок или фланцев двух соседних деталей из листового металла, которые почти параллельны друг другу. Сами кромки соединяются, это делается с помощью сварки или пайки. Этот тип соединения часто используется для повышения жесткости, создания законченного края или соединения двух соседних панелей бок о бок, где требуется плоская поверхность.

Шов/Подошва

Шовные соединения выполняются путем сгибания или наложения краев деталей из листового металла. Подшивка - это процесс загибания края на сам лист, в основном для придания гладкого и безопасного края или для придания жесткости. Замковые швы, такие как питтсбургский замковый шов, шов в паз или стоячий шов, образуются путем сцепления сложенных краев двух разных кусков металла для получения непрерывного шва, который обычно скрепляется механически. Они широко используются в воздуховодах систем отопления, вентиляции и кондиционирования воздуха, на крышах и в контейнерах. В некоторых конструкциях они могут выполнять функции герметизации без использования дополнительных крепежных элементов или герметиков.

Листовой металл Формирование и обработка соединений

Чтобы соединить детали из листового металла, они могут пройти несколько операций формовки и обработки, чтобы подготовить края и поверхности к соединению. Эти процессы важны для того, чтобы гарантировать качество, прочность и долговечность соединения.

Гибка - это первый процесс формовки листового металла, в ходе которого материал разделяется на части требуемого размера и формы. Некоторые из распространенных методов включают в себя резку ножницами, лазерную резку, плазменную резку и гидроабразивную резку, все из которых имеют различную степень точности и применимости в зависимости от типа и толщины материала. Процесс резки имеет решающее значение для определения правильной посадки в процессе соединения.

Другой важной операцией формования является гибка или фальцовка, которая используется для создания фланцев, кромок и других элементов, позволяющих соединять детали. Нахлесточные, угловые и кромочные соединения могут быть выполнены с помощью гибки, чтобы обеспечить нахлест или сопрягаемую поверхность для соединения. Угол изгиба и радиус изгиба имеют решающее значение для геометрии и прочности соединения.

Прошивка и сверление используются для создания отверстий в листовом металле для крепления с помощью заклепок и болтов. Диаметр, расположение и интервал между этими отверстиями должны быть точно определены, чтобы обеспечить правильное выравнивание и распределение нагрузок в соединении.

Насечка и прорезь - это процессы, которые подразумевают вырезание небольших частей краев листового металла. Эти элементы могут использоваться для соединения с другими деталями, для выравнивания детали с другими деталями во время сборки или для обеспечения пространства для других деталей.

Подготовка кромок необходима для некоторых методов соединения, особенно для сварки. Для этого может потребоваться снять фаску с кромок листового металла, чтобы улучшить проникновение сварного шва и прочность сварного соединения. Также необходимо зачистить кромки, чтобы избежать шероховатостей, которые могут привести к неплотному прилеганию.

Такие методы, как глубокая вытяжка, штамповка и валковая штамповка, являются одними из тех, которые могут быть использованы для формирования сложных форм деталей из листового металла.

Степень точности, достигаемая на этих этапах формовки и обработки, определяет легкость сборки, качество соединения и его эксплуатационные характеристики. Если не провести надлежащую подготовку, то посадка будет плохой, соединения будут слабыми, и в них появятся точки отказа.

Основные методы соединения Листовой металл Вместе

После того как листовой металл сформирован и подготовлен, можно использовать различные методы для создания фактического соединения. Выбор метода в значительной степени зависит от материала, толщины, требуемой прочности, объема производства, ограничений по стоимости и желаемого внешнего вида.

| Метод | Прочность | Стоимость | Скорость/эффективность производства | Подходящие материалы | Толщина материала | Уплотнение (Герметичность) | Устойчивость к коррозии | Разборка |

| Сварка | 300 МПа | $$ | 1 - 5 минут на соединение | Сталь, алюминий, медь | 0,5 мм - 20 мм | < 0,01 см/мин | 0,05 мм/год | Несъемный |

| Клепка | 200 МПа | $ | 5 - 15 секунд на одну заклепку | Сталь, алюминий, медь | 0,5 мм - 6 мм | < 0,05 см/мин | 0,02 мм/год | Съемный |

| Болты и винты | 150 МПа | $ | 30 - 60 секунд на один болт | Сталь, алюминий, медь | 1 мм - 12 мм | < 0,1 см/мин | 0,01 мм/год | Съемный |

| Клеевое соединение | 100 - 250 МПа | $$ | 10 - 30 минут на деталь (включая время отверждения) | Сталь, алюминий, пластик, стекло | 0,5 мм - 10 мм | < 0,001 см/мин | 0,001 мм/год | Несъемный |

| Клинч | 150 МПа | $ | 1 - 5 секунд на сустав | Сталь, алюминий | 0,5 мм - 2 мм | < 0,03 см/мин | 0,03 мм/год | Несъемный |

| Пайка & Пайка | 200 - 350 МПа | $$ | 5 - 20 минут на сустав | Сталь, алюминий, медь | 0,5 мм - 12 мм | < 0,02 см/мин | 0,02 мм/год | Несъемный |

Примечание: Все значения являются приблизительными и могут варьироваться в зависимости от конкретных материалов, условий и используемого оборудования.

Сварка

Сварка подразумевает использование тепла, давления и/или присадочного материала для соединения металлических листов на стыке и образования непрерывного прочного соединения после снятия тепла. К числу распространенных методов сварки листового металла относятся: MIG (металл в инертном газе), TIG (вольфрам в инертном газе), точечная сварка и лазерная сварка.

Сопротивление Точечная сварка (RSW): Она предполагает прохождение высокого тока через листы, которые накладываются друг на друга и зажимаются между двумя электродами, а на границе раздела выделяется тепло, образуя самородок. Быстрая и экономичная технология для нахлесточных соединений в массовом производстве (например, в автомобилестроении).

Сварка швов сопротивлением: Аналогична точечной сварке, но электроды выполнены в виде колес, которые вращаются, образуя серию накладывающихся друг на друга точечных сварных швов для формирования непрерывного герметичного шва.

Газо-металлическая дуговая сварка (GMAW) MIG): В нем используется сплошной проволочный электрод и защитный газ. Универсальна для различных типов и толщин соединений.

Газовый вольфрам Дуга Сварка (GTAW / TIG) и сварка вольфрамовым электродом в среде инертного газа (TIG): В этом методе используется нерасходуемый вольфрамовый электрод и защитный газ, а присадочный материал подается вручную. Обеспечивает высокую точность и хорошее качество обработки тонких материалов и изделий с малыми допусками, таких как авиакосмическая промышленность и нержавеющая сталь.

Сварка лазерным лучом (LBW): В нем используется сфокусированный лазерный луч высокой энергии. Обеспечивает низкое тепловыделение, низкое искажение, высокую скорость, хорошо подходит для тонких и разнородных материалов.

Клепка

Клепка - это механический процесс скрепления, при котором используется цилиндрический, вязкий элемент, называемый заклепкой, с головкой на одном конце. Заклепка пропускается через выровненные отверстия в листах, после чего ее конец расплющивается, чтобы скрепить две детали вместе. Слепые заклепки - это разновидность, которая может быть вставлена только с одной стороны соединяемого материала. Клепка точна, не требует нагрева материала и подходит для соединения различных материалов или листов с покрытием. Она широко используется в авиационной, транспортной и строительной промышленности.

Болты и винты

Это процесс крепления, который предполагает использование болтов или винтов, пропущенных через отверстия, просверленные или пробитые на соединяемых металлических листах. Болты обычно используются вместе с гайками. Саморезы - это винты, которые могут самостоятельно создавать резьбу в отверстиях нужного размера. Это делает их идеальными для использования в панелях доступа, местах технического обслуживания и модульных конструкциях, поскольку их можно легко собирать и разбирать. Тем не менее, отверстия можно рассматривать как усилители напряжения, поэтому затяжка (момент затяжки) должна быть проверена.

Клеевое соединение

Конструкционные клеи широко применяются для соединения листового металла и могут использоваться в сочетании с другими технологиями соединения (многопроцессные соединения). Клеи воспринимают нагрузку через большую площадь, чем точечный крепеж, могут соединять различные материалы, герметизировать, снижать вибрацию и давать гладкую внешнюю поверхность. Важно хорошо подготовить поверхность, чтобы обеспечить хорошую прочность соединения. Важно учитывать время отверждения и устойчивость к воздействию окружающей среды, например, температуры и химикатов. Распространен в автомобилестроении (кузовные панели), аэрокосмической промышленности и электронике.

Клинч

Клинчевание - это процесс холодной штамповки, который предполагает использование давления для соединения двух или более слоев листового металла без применения каких-либо других крепежных элементов или тепла. Они используются для вытягивания и придания формы слоям металла, а также для локального утончения металла и создания замка, похожего на пуговицу. Это быстрый процесс, не требующий расходных материалов, не производящий дыма или искр, и может использоваться на предварительно покрытых или разнородных металлах. Как правило, этот метод менее эффективен, чем сварка или клепка, но вполне подходит для большинства статических нагрузок.

Пайка и Пайка

Эти методы предполагают использование присадочного металла, температура плавления которого ниже температуры плавления основного листового металла. Присадочный металл нагревается и за счет капиллярного действия проникает в плотно подогнанный зазор соединения, а при охлаждении застывает, соединяя детали. Пайка предполагает использование температур выше 450°C / 840°F, в то время как пайка выполняется при температурах ниже 450°C / 840°F, и в результате пайки обычно получаются более прочные соединения. Оба способа подходят для создания герметичных соединений, соединения металлов разных типов и там, где использование тепла, как при сварке, нежелательно. Чистота поверхности имеет первостепенное значение.

Критические факторы дизайна для ПрочныйЛистовой металл Суставы

Проектирование успешного соединения листового металла не ограничивается простым выбором типа и метода. Необходимо тщательно продумать несколько важнейших факторов, чтобы обеспечить прочность, долговечность, экономичность и соответствие предполагаемому применению.

Соображения по выбору материала

Тип листового металла (сталь, алюминий, нержавеющая сталь, медь и т.д.) является основным фактором, определяющим конструкцию соединения. Это прочность, пластичность, свариваемость, коррозионная стойкость, особенно гальваническая коррозия при соединении различных металлов, характеристики теплового расширения и сжатия, а также совместимость с выбранными процессами соединения, например, некоторые алюминиевые сплавы трудно свариваются. Тип материала и его толщина также определяют возможные методы соединения и параметры, необходимые для этого процесса.

Выбор правильного типа соединения для обеспечения прочности

Необходимо определить тип нагрузок, которые предполагается прикладывать к соединению (растяжение, сжатие, сдвиг, изгиб, усталость). Важно понимать, что различные соединения имеют разные характеристики при воздействии на них нагрузок. Соединения внахлестку обычно хорошо работают на сдвиг по всей длине нахлеста, а стыковые швы хорошо работают на растяжение, если они выполнены правильно. Угловые и Т-образные соединения подвержены воздействию изгибающих моментов. Они также должны эффективно распределять нагрузку между соединенными деталями.

Выбор подходящего метода соединения

В зависимости от материала, типа соединения, требуемой прочности, скорости производства, ограничений по стоимости, внешнего вида и условий, в которых будет использоваться изделие, необходимо выбрать наиболее подходящий метод соединения. Сварка, как правило, обеспечивает самую высокую статическую прочность, но она требует нагрева. Клепка не допускает тепловых деформаций, но требует наличия отверстий. Клеи обеспечивают гладкие поверхности, но требуют подготовки поверхности и некоторого времени для отверждения. Клепка выполняется быстрее, чем другие методы соединения, но обеспечивает меньшую прочность. Каждый из этих методов имеет свои преимущества и недостатки, и хотя сварка часто рассматривается в качестве варианта, важно понимать, что это не единственные способы получения надежного соединения, которые необходимо учитывать.

Проектирование размеров и расстояний для обеспечения целостности соединений

Точное определение размеров имеет решающее значение. В случае нахлесточных соединений требуется расстояние нахлеста. В случае болтовых или клепаных соединений диаметр отверстия, расстояние между краями (расстояние от центра отверстия до края детали) и шаг (расстояние между двумя крепежными элементами) должны быть правильно подобраны, чтобы избежать вырывания, разрушения подшипника или смятия. Размер сварного шва (например, длина ножки сварного шва) должен быть достаточным для восприятия нагрузки. Допуски на размеры должны быть достижимы в производстве.

Обеспечение технологичности Листовой металл Суставы

Конструкция соединения должна быть осуществима при использовании современных инструментов и технологий, доступных на рынке. К ним относятся: доступ к сварочным горелкам, клепальным инструментам или клеям; возможность выравнивания деталей при сборке; отказ от сложных приспособлений; проектирование с учетом достижимых производственных допусков. Сложные конструкции или конструкции с близкими допусками являются дорогостоящими и могут привести к увеличению количества дефектов.

Планирование на Техническое обслуживание и Разборка

Если сборка требует осмотра, обслуживания, ремонта или последующей разборки, конструкция соединения должна это предусматривать. Болтовые или винтовые соединения по своей природе пригодны для разборки. Сварные или клеевые соединения, как правило, являются неразъемными, что затрудняет ремонт. Следует также учитывать возможность доступа для осмотра (например, визуального осмотра сварных швов, проверки целостности заклепок).

Реализация мер по защите от коррозии

Соединения листового металла могут быть подвержены коррозии, особенно в суровых условиях или при соединении разнородных металлов (гальваническая коррозия). Стратегии проектирования включают выбор коррозионностойких материалов, нанесение защитных покрытий (краска, порошковая краска, гальваническое покрытие) до или после соединения, использование герметиков для исключения попадания влаги в щели (обычно в нахлесточных соединениях) и применение электрической изоляции (например, непроводящих шайб) между разнородными металлами.

Разнообразные применения Листовой металл Соединения в разных отраслях промышленности

Благодаря универсальности листового металла и разнообразию доступных технологий соединения они широко распространены во многих отраслях промышленности:

Автомобили

В кузовах автомобилей широко используется контактная точечная сварка, лазерная сварка и клеевое соединение для шасси, кузовных панелей и структурных компонентов. Клепка и болты используются для специфических креплений.

Аэрокосмическая промышленность

В авиационных конструкциях для соединения алюминиевых сплавов, титана и композитов в значительной степени используется клепка (особенно клепка заподлицо для аэродинамики) и высокоточная сварка (TIG, лазерная). Клеевое соединение также имеет решающее значение.

HVAC (отопление, вентиляция, кондиционирование воздуха)

При сборке воздуховодов в основном используются замковые швы (например, Питтсбургский замок) и клепка. Сварка может использоваться для более тяжелых компонентов или специализированных фитингов.

Строительство

Стоячие швы или соединения внахлестку широко распространены в металлической кровле и облицовке, и для них используются винты/болты. Соединения в стальных конструкциях выполняются с помощью болтов или сварки.

Приборы

В стиральных машинах, холодильниках, духовках и т. д. для изготовления корпусов, рам и внутренних деталей используются точечная сварка, зажим, винты, подшивка/прошивка.

Электроника

Корпуса компьютеров и серверов, а также другого оборудования крепятся с помощью винтов, клиньев или небольших сварочных и паяльных работ.

Мебель

В металлических шкафах, стеллажах и каркасах может использоваться точечная сварка, болты/винты или зажим.

В каждом случае предъявляются свои требования к прочности, весу, стоимости, долговечности, устойчивости к воздействию окружающей среды и внешнему виду, которые определяют выбор соединений и технологий.

TZR: ваш партнер-эксперт по прецизионным соединениям листового металла

Чтобы получить наилучшее качество соединений листового металла, необходимо обладать необходимыми навыками, надлежащим качеством и гарантией качества. TZR предлагает полный комплекс услуг по изготовлению листового металла, что делает нас универсальным поставщиком услуг. Наши услуги ориентированы на автомобильную промышленность, медицину, 3D-принтеры и сектор возобновляемых источников энергии. Мы обладаем обширными возможностями по обработке листового металла, включая резку, гибку и формовку, чтобы обеспечить точное изготовление деталей перед сваркой. Наш опыт охватывает широкий спектр методов соединения, мы владеем передовыми технологиями лазерной сварки.

Компания TZR всегда стремится к тому, чтобы полностью понять потребности каждого клиента. Инженерный и производственный отделы работают с клиентами от стадии проектирования до стадии производства, и мы предлагаем различные варианты материалов, таких как сталь, нержавеющая сталь, алюминий, медь и латунь. Мы уделяем особое внимание технологичности и проводим профессиональные проверки DFM для обеспечения высокого качества и технологичности продукции. Наши гарантии качества, соответствие стандартам ISO 9000 и гарантия качества продукции 98% гарантируют, что производимые нами соединения из листового металла имеют высокое качество и стандарт на международном рынке.

Если вы решите сотрудничать с TZR, то поймете, насколько профессиональный подход может помочь вам в вашем следующем проекте.

Заглядывая в будущее: Тенденции и инновации в Листовой металл Суставы

Область соединения листового металла продолжает развиваться в связи с растущими требованиями к снижению веса, увеличению прочности, повышению производительности и возможности соединения новых и различных материалов. Основные тенденции включают:

Передовое соединение материалов: Проблемы и возможности разработки надежных методов соединения высокопрочных сталей (AHSS), алюминиевых сплавов, магниевых сплавов, титана и металлокомпозитных конструкций по-прежнему актуальны. Также внедряются новые процессы, такие как сварка трением с перемешиванием (FSW), различные технологии лазерной сварки и клеи нового поколения.

Гибридные методы соединения: Использование двух или более процессов соединения в одном процессе (например, точечной сварки и клеевого соединения, где оба процесса называются сваркой) может быть выгоднее с точки зрения прочности, усталостной долговечности и герметичности, чем использование одного процесса соединения.

Автоматизация и робототехника: Применение роботизированных систем для сварки, клепки, зажима и нанесения клея повышает эффективность, точность и повторяемость, особенно в массовом производстве, например, в автомобильной промышленности. Системы технического зрения и адаптивные системы управления повышают точность.

Моделирование и цифровые инструменты: Примером может служить современное программное обеспечение FEA, способное моделировать механику соединения под нагрузкой, прогнозировать концентрацию напряжений, оптимизировать конструкцию и даже моделировать процесс соединения (например, симуляция сварного шва) в виртуальной среде, что сокращает время и затраты на разработку.

Неразрушающий контроль (НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ): Новые методы неразрушающего контроля (такие как ультразвуковой контроль, тепловидение) могут использоваться для проверки качества соединений без нанесения вреда детали, что очень важно для критически важных приложений.

Эти инновации предполагают дальнейшее повышение функциональности, эффективности и универсальности соединений из листового металла, что гарантирует их актуальность для производства в ближайшие годы. Конструкторам и производителям важно следить за этими разработками, чтобы получить конкурентное преимущество.

В заключение следует отметить, что соединения листового металла являются важнейшими компонентами различных изделий и конструкций. Важно понимать различные типы соединений, процессы их изготовления и конструктивные параметры, от которых зависит успех соединения. С развитием технологий будут появляться новые методы соединения листового металла, что позволит повысить эффективность, стоимость и производительность.