Введение

Процедура разработки нового автомобиля - один из самых сложных процессов в современной индустрии, который начинается с искры идеи и заканчивается реальным объектом на открытой дороге. Это монументальная оркестровка творческого подхода, инженерного мастерства, стратегического планирования и огромного капитала. Разработка автомобильной продукции - это гораздо больше, чем производство; это искусство преобразования абстрактных потребностей рынка и технологического потенциала в безопасный, надежный и востребованный продукт, который определит будущее автомобильных компаний и производителей во всей автомобильной промышленности. Данное руководство методично разбирает этот сложный жизненный цикл, предоставляя четкую и подробную дорожную карту по начальным этапам, которые характеризуют путешествие между концепцией и рынком.

Что такое разработка продукта и почему она важна

Разработка продукта - это процесс вывода на рынок нового продукта или пересмотра существующего. В автомобильной промышленности этот термин расширен до общеорганизационной практики, которая включает в себя исследование рынка, проектирование, дизайн, создание прототипов, проверку, управление цепочкой поставок и производственную стратегию. Для производителя оригинального оборудования (OEM) и его многоуровневых поставщиков он является движущей силой прогресса.

Его важность невозможно переоценить. Конкурентное преимущество в первую очередь обеспечивается успешной разработкой продукта. Она позволяет компании реагировать на меняющиеся потребности потребителей, интегрировать разрушительные технологии, такие как электрификация, которые ставят новые задачи, и соответствовать постоянно меняющемуся набору глобальных норм безопасности и экологических норм. Некачественный или неэффективный процесс разработки приведет не только к перерасходу средств и позднему запуску, но и к тому, что продукт не найдет отклика на рынке, что негативно скажется на репутации бренда и его финансовой устойчивости.

7 основополагающих этапов процесса разработки автомобильных продуктов

Жизненный цикл процесса разработки автомобиля - это последовательный, но итеративный процесс. Хотя конкретные методологии могут отличаться, процесс всегда состоит из семи этапов, которые являются основополагающими и имеют свои собственные цели и препятствия.

Этап 1: Генерация идей

Все автомобили начинаются не с шасси или двигателя, а с идеи. Этот первый шаг представляет собой дивергентный процесс, направленный на создание широкой сети возможных концепций продукта. Источники исходных данных многочисленны: официальные маркетинговые исследования демографических изменений, неудовлетворенных потребностей и новых тенденций рынка; конкурентный анализ, сравнивающий конкурирующие продукты; прямые отзывы клиентов о болевых точках и желаниях; внутренние исследования и разработки (R&D) новых технологических возможностей. Цель состоит не в том, чтобы придумать идеальную идею, а в том, чтобы создать мощный пул идей, которые можно систематически проверять на соответствие стратегическим целям компании.

Этап 2: Оценка и отбор идей

После того как пул идей сформирован, начинается процесс аналитической редукции. Все концепции подвергаются строгому отбору, чтобы определить их жизнеспособность. Это процесс фильтрации, в ходе которого сырые идеи подвергаются проверке на соответствие реалиям бизнеса. Наиболее важные критерии оценки:

- Потенциал рынка: Насколько велик рынок и как быстро он растет?

- Техническая осуществимость: Можем ли мы на самом деле построить его, используя нынешние или достижимые технологии?

- Выравнивание ресурсов: Впишется ли она в наш бюджет и инженерные возможности?

- Потенциал успешного выхода на рынок и бренд консистенция: Вписывается ли она в наш фирменный стиль и обещания?

Идеи, которые не проходят по этим строгим стандартам, систематически отбрасываются, и организация может сосредоточить свои ресурсы на наиболее перспективных идеях.

Этап 3: Разработка концепции и детальное планирование

Хорошо проработанная идея превращается в полноценную концепцию автомобиля. На этом этапе концепция высокого уровня преобразуется в подробное экономическое обоснование и определение продукта. Межфункциональная команда дизайнеров, инженеров и маркетологов совместно работает над определением целевого рынка и конкретного профиля покупателя, устанавливает ключевые характеристики и целевые показатели автомобиля, а также потенциальные новые функции, разрабатывает первоначальные визуализации дизайна и составляет первоначальную смету расходов. Основным результатом этого этапа является детальный план продукта, который описывает ценностное предложение автомобиля, его технические требования, а также финансовые прогнозы и целевые показатели автомобиля. Этот детальный план должен быть подписан высшим руководством компании в рамках официального соглашения о целевых показателях, что требует тесного сотрудничества и взаимопонимания между отделами, прежде чем проект автомобиля перейдет в ресурсоемкую фазу проектирования.

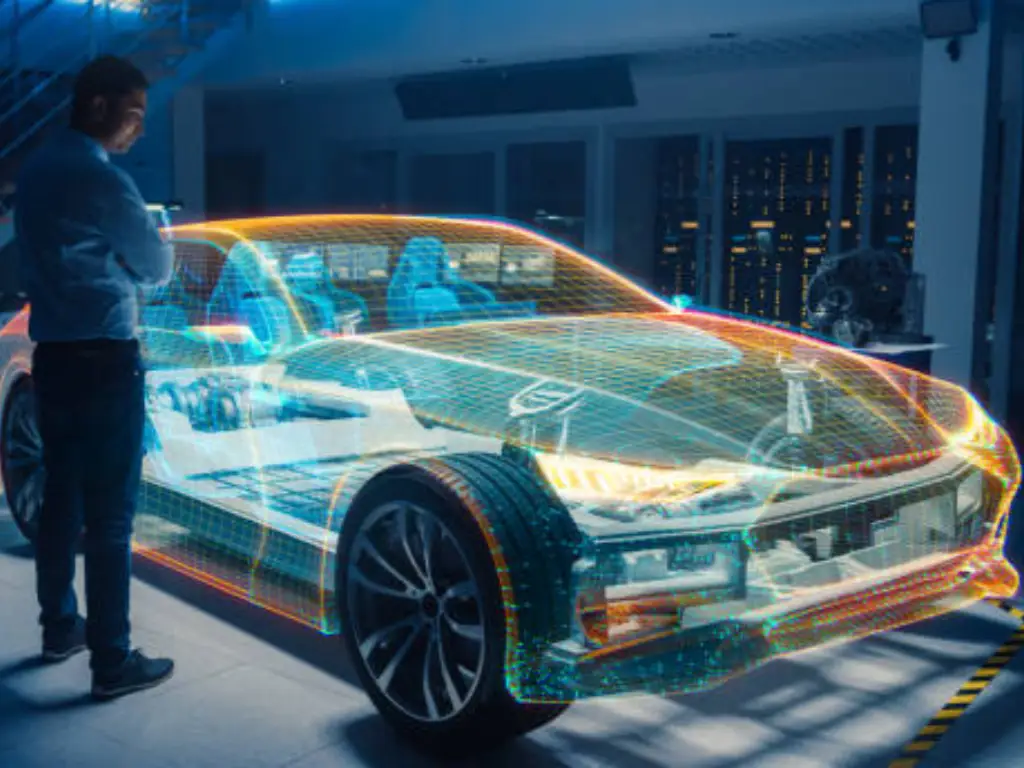

Этап 4: инженерное проектирование и создание прототипов

После утверждения концепции проект переходит в сферу интенсивного проектирования и дизайна автомобиля. На этапе разработки концепции создается виртуальный автомобиль. Технические команды, использующие программное обеспечение для автоматизированного проектирования (CAD), разрабатывают подробные 3D-модели всех компонентов, систем и узлов, уточняя первоначальный проект, разработанный на стадии концепции. Затем эти компьютерные модели подвергаются тщательному компьютерному моделированию (CAE), чтобы проверить все, включая структурную целостность, аэродинамику, безопасность при столкновении и терморегулирование.

После цифровой проверки создается первоначальное физическое изображение автомобиля. Создание прототипов имеет решающее значение для проверки формы, посадки и функциональности в реальном мире. Предварительные прототипы, обычно называемые мулами, могут быть основаны на существующих платформах автомобилей для проверки новых систем силовых агрегатов или шасси. Впоследствии строятся полноразмерные прототипы для подтверждения всей конструкции. Эти высокоточные физические компоненты играют важную роль в обеспечении структурной целостности кузова и ходовой части, а также в окончательной сборке отделки. Они изготавливаются с использованием различных технологий производства. Для изготовления многих основных структурных и кузовных деталей необходимо точное изготовление листового металла, а также традиционная механическая обработка с ЧПУ и передовое аддитивное производство других специализированных деталей.

Этап 5: Тщательное тестирование и проверка

Физические прототипы - это не выставочные образцы; они создаются для того, чтобы выдержать серию тяжелых испытаний, цель которых - доказать каждую деталь характеристик продукта и долговечность автомобиля. Этот этап проверки является всеобъемлющим. Функциональные испытания позволяют убедиться, что все системы работают так, как задумано. Испытания на долговечность подвергают автомобиль ускоренному износу на испытательных треках и в климатических камерах, чтобы повторить многолетнюю эксплуатацию в реальном мире. Проверка безопасности проводится с помощью контролируемых краш-тестов, чтобы убедиться, что автомобиль соответствует или превосходит высокие государственные и внутренние стандарты качества (например, стандарты NHTSA или Euro NCAP). Каждая деталь, включая самый маленький кронштейн, проверяется на соответствие всем эксплуатационным требованиям, а также нормативным стандартам и требованиям.

Этап 6: Производство, изготовление и контроль качества

После того как конструкция прошла все испытания, переходят к ее промышленному освоению. Этот этап направлен на подготовку производственного процесса к эффективному, повторяемому и высококачественному массовому производству. Инженеры используют концепции проектирования для обеспечения технологичности (DFM), чтобы упростить детали и облегчить их производство. Отдел закупок заключает контракты с цепочкой поставщиков. Переход от нескольких прототипов к тысячам серийно выпускаемых деталей огромен, и способность поставщика гарантировать одинаковый уровень точности и качества продукции между прототипом и конечной деталью имеет первостепенное значение. В этом случае крупные инвестиции направляются на изготовление оснастки, включая штампы и пресс-формы для литья под давлением. Строятся и вводятся в эксплуатацию производственные линии. На каждом этапе сборочной линии устанавливаются строгие меры контроля качества, чтобы убедиться, что каждый автомобиль, выходящий с завода, имеет точные технические характеристики, которые были разработаны и протестированы на этапах разработки.

Этап 7: Выход на рынок и обратная связь после запуска

Последний этап - вывод автомобиля на рынок. Для успешного выхода на рынок требуется синергетический подход между продажами, маркетингом и дистрибуцией. Подготавливаются дилерские центры, проводятся рекламные кампании, и автомобиль поступает в шоу-румы. Тем не менее, процесс разработки на этом не заканчивается. Запуск запускает критически важный цикл обратной связи. Компания тщательно собирает информацию о продажах, опросах клиентов, гарантийных обязательствах и отзывах об автомобилях. Эта практическая обратная связь бесценна, она дает необходимые сведения для планирования будущих обновлений, фейслифтинга и следующего поколения автомобилей, и таким образом цикл разработки перезапускается с сильным управлением жизненным циклом.

Основные проблемы при разработке современных автомобильных продуктов

Несмотря на то, что семиэтапный процесс представляет собой четкую дорожную карту, ориентироваться в нем еще никогда не было так сложно. Современная автомобильная среда характеризуется сочетанием высоких нагрузок, которые приходится преодолевать всем OEM-производителям и поставщикам. Вот основные проблемы:

- Агрессивные сроки. Рынок сейчас движется такими темпами, что выпуск новых автомобилей занимает всего 24-36 месяцев. Такое резкое сокращение цикла разработки требует беспрецедентной эффективности и не допускает ошибок или многочисленных задержек.

- Взрыв сложности. Автомобили перестали быть преимущественно механическими системами; теперь это сложные программные платформы на колесах. Интеграция миллионов строк кода в информационно-развлекательные, коммуникационные и автономные функции - задача, которая зачастую превосходит традиционные инженерные задачи.

- Фундаментальные технологические сдвиги. Переход на электромобили и силовые агрегаты во всей отрасли несет в себе совершенно новые инженерные парадигмы. Он требует освоения новых технологий производства батарей, сложной системы терморегулирования и совершенно новых конструкций автомобилей, и все это в условиях жесткой и неумолимой кривой обучения.

- Увеличение регуляторного бремени. Сеть международных стандартов безопасности, норм выбросов и требований соответствия становится все более требовательной и сложной с каждым годом. Соответствие различным международным нормам на одной автомобильной платформе приводит к значительным затратам и усложняет испытания и проверку.

Лучшие практики для успешной разработки автомобильных продуктов

Для того чтобы лавировать в современной среде разработки, не только полезно, но и обязательно следовать набору основных передовых практик. Эти практики являются руководством к действию, позволяющим справиться со сложностями и ускорить выход на рынок.

- Применяйте технологии и профессиональный аутсорсинг. Воспользуйтесь новейшими цифровыми технологиями в области моделирования и валидации. Передавайте стратегические функции на аутсорсинг партнерам, которые являются экспертами в специализированных или капиталоемких процессах. Это позволяет получить доступ к современным возможностям без огромных первоначальных инвестиций и максимально повысить гибкость и эффективность.

- Сделайте соблюдение требований приоритетом с первого дня. Включите строгое соблюдение всех норм безопасности и экологических норм в начальные этапы процесса проектирования. Эта проактивная стратегия - ключ к предотвращению дорогостоящих переделок на поздних этапах и катастрофических задержек запуска.

- Примите на себя обязательства по итеративному прототипированию. Относитесь к прототипам не как к отдельной вехе, а как к постоянному инструменту обучения. Повторяющийся процесс создания, тестирования и усовершенствования позволяет выявлять проблемы на ранних стадиях, а конечный продукт является прочным, надежным и хорошо проверенным.

- Выбирайте проверенных и надежных поставщиков. Автомобиль силен настолько, насколько сильна его самая слабая часть. Основой успешного запуска продукта является построение цепочки поставок, основанной на надежных и ориентированных на качество партнерах, которые обеспечат последовательность действий на протяжении всего запуска продукта.

Мост от дизайна к реальности: как TZR повышает ценность вашего универсального партнера

Именно здесь TZR становится вашим стратегическим партнером в деле перехода цифрового дизайна в физическую реальность. Мы предлагаем реальный универсальный магазин, который превращает производственные проблемы в ваше конкурентное преимущество:

- Экспертное проектирование с самого начала. Мы участвуем в партнерстве на первом этапе проектирования. Мы предлагаем профессиональный анализ DFM (Design for Manufacturability), чтобы убедиться, что ваши компоненты оптимизированы по стоимости, качеству и эффективности еще до начала производства.

- Бескомпромиссный Точность и качество. Мы заботимся о качестве, и это основано на глубоком понимании материалов, таких как сталь, нержавеющая сталь, алюминий и медь. Мы преобразуем ваши цифровые проекты в идеальные физические детали с точностью изготовления до +/-0,02 мм. Такой уровень качества - это не обещание, а проверенный результат, о чем свидетельствуют 98-процентный процент выхода продукции и системы качества, превосходящие стандарты ISO.

- Безупречный переход от прототипа к производству. Мы располагаем гибкой цепочкой поставок, которая позволяет изготавливать как единичные прототипы, так и крупные партии. Эта модель с одним поставщиком устраняет риски и задержки, связанные с передачей поставщиков, обеспечивает последовательность и ускоряет выход на рынок.

Свяжитесь с нашими специалистами сегодня, чтобы обсудить ваш следующий автомобильный проект.

Измерение успеха: Ключевые метрики в разработке автомобильных продуктов

Показатели продаж - не единственное мерило конечного успеха программы разработки продукта. Сильный набор ключевых показателей эффективности (KPI) даст представление об эффективности процесса и результативности конечного продукта.

| Метрика | Описание |

| Время выхода на рынок | Измеряет время от официального утверждения проекта до начала производства, оценивая скорость разработки. |

| Стоимость разработки по сравнению с бюджетом | Отслеживает разницу между затратами на разработку и первоначальным бюджетом, оценивая финансовый контроль. |

| Части на миллион (PPM) | Измеряет количество дефектов в поставляемых деталях на миллион, являясь ключевым показателем качества. |

| Уровень первоначальных гарантийных претензий | Измеряет количество гарантийных обращений на ранних стадиях после запуска продукта, оценивая его первоначальную надежность. |

| Оценка удовлетворенности клиентов | Собирает отзывы покупателей, чтобы оценить, насколько продукт соответствует их ожиданиям и впечатлениям. |

| Net Promoter Score (NPS) | Измеряет готовность покупателей рекомендовать продукт, отражая общую удовлетворенность и лояльность покупателей. |

Формирование будущего: Ключевые технологии и тенденции в разработке автомобильных продуктов

Жизненный цикл разработки автомобильных продуктов в скором времени претерпит значительные изменения, и это связано с мощной волной цифровых инноваций. Три технологии, в частности, изменят эффективность, скорость и потенциал проектирования:

- Цифровой двойник: Живая виртуальная реплика. Это процесс разработки динамического виртуального представления физического автомобиля, которое постоянно обновляется с помощью реальных данных. Это позволяет инженерам тестировать производительность, прогнозировать техническое обслуживание и тестировать обновления программного обеспечения на виртуальной модели в течение всего срока службы автомобиля, что значительно сокращает дорогостоящие физические испытания и ускоряет внесение улучшений после запуска.

- Генеративный ИИ: Второй пилот инженера. На начальных этапах проектирования генеративный искусственный интеллект может в режиме реального времени генерировать и оценивать тысячи оптимизированных конструкций компонентов на основе заранее заданных параметров, таких как вес, прочность и стоимость. Это преобразует творческий процесс, позволяя инженерам находить новые и чрезвычайно эффективные решения, которые иначе невозможно было бы найти только с помощью ручных итераций.

- Аддитивное производство: От прототипа к производству. Эта технология, также называемая 3D-печатью, стремительно выходит за рамки быстрого создания прототипов. Она быстро становится практичным способом изготовления сложных, легких и специализированных компонентов, которые будут использоваться в готовых серийных автомобилях, позволяя производить их по требованию и создавать радикально новые конструкции, которые невозможно сделать с помощью обычных инструментов.

Все эти тенденции являются индикаторами будущего, которое будет характеризоваться более быстрой, основанной на данных и более эффективной разработкой продуктов.

Заключение

Подводя итог, можно сказать, что проектирование и разработка автомобильных продуктов - это очень структурированный, многоэтапный процесс, требующий сочетания стратегического видения, инженерной точности и безупречного исполнения. Задача состоит в том, чтобы преодолеть огромную сложность и создать безопасный, инновационный и привлекательный продукт, пройдя от первоначальной искры идеи через семь основополагающих этапов доработки и проверки. Поскольку отрасль развивается все быстрее, успех все чаще определяется не только внутренним опытом, но и качеством стратегических партнерств. Выбор профессиональных партнеров, способных усовершенствовать хитрый мост между дизайном и реальностью, - ключ к успешному прохождению этого пути и созданию нового поколения мобильности.