Гибка листового металла - один из самых распространенных процессов в производстве и обрабатывающей промышленности. Этот процесс позволяет изготавливать точные, полезные и долговечные детали. Важно понимать все тонкости гибки листового металла, чтобы конечные изделия были качественными и в то же время имели низкую себестоимость. Всегда важно продолжать учиться, независимо от того, насколько вы новичок или старик в этой отрасли.

Что вы можете извлечь из этого поста?

- Принципы гибки листового металла.

- Различные процессы гибки и применение каждого из них.

- Материалы, используемые для гибки, и их характеристики.

- Как гибка листового металла используется в различных областях.

- Важные факторы, которые необходимо учитывать при проектировании на изгиб.

- Оптимизация конструкций с учетом стоимости, качества и технологичности (DFM).

Что такое гибка листового металла?

Гибка листового металла предполагает приложение силы к листу металла, сгибание его под определенным углом без разрыва. По сути, это превращает плоский лист в деталь с нужным изгибом, подобно складыванию бумаги, но с высокой точностью. Материал проходит через пластическую деформацию, что позволяет ему менять форму.

Гибка листового металла обычно используется для материалов толщиной от 0,5 до 6 мм. Однако это может зависеть от типа материала. Часто используются низкоуглеродистая сталь, нержавеющая сталь и алюминий, и каждый из них по-разному реагирует на приложение силы.

Этот процесс очень универсален. Он позволяет формировать различные формы за короткое время и без использования дорогостоящих пресс-форм, что делает его пригодным для изготовления деталей по мере необходимости. Кроме того, он очень точен и обладает высокой повторяемостью, а значит, полученные результаты всегда надежны. При правильном подходе этот процесс экономически эффективен как при малых, так и при средних объемах производства, что позволяет свести к минимуму потери материалов.

Отрасли промышленности, в которых используется гибка листового металла

Универсальность гибки листового металла делает ее жизненно необходимой во многих отраслях промышленности. Она позволяет создавать точные формы и углы, которых трудно добиться другими методами. Процесс гибки позволяет создавать детали с такими элементами, как фланцы, вырезы, кромки и соединительные швы. Эти элементы повышают прочность, улучшают посадку и повышают функциональность.

| Промышленность | Потребности отрасли | Как гибка листового металла удовлетворяет эти потребности | Общие компоненты производства |

| Автомобили | Высокая прочность, легкость и точность деталей | Сгибание позволяет создавать точные углы для структурных компонентов без снижения прочности | Автомобильные рамы, кузовные панели, кронштейны |

| Аэрокосмическая промышленность | Высокая точность, прочность материалов и контроль веса | Обеспечивает точные изгибы для изготовления легких и прочных деталей | Фюзеляжи самолетов, секции крыльев |

| Электроника | Точные и компактные конструкции для ограниченного пространства | Сгибание позволяет создавать сложные, компактные конструкции с жесткими допусками | Корпуса, кожухи для печатных плат |

| Медицинские приборы | Необходимость высокой точности и соответствия нормативным требованиям | Обеспечивает точные, повторяющиеся изгибы, соответствующие строгим медицинским стандартам | Медицинские корпуса, хирургические инструменты |

| Бытовая техника | Эффективность производства и эффективность использования пространства | Позволяет быстро изготавливать детали со специфическими функциональными характеристиками | Панели холодильников, корпуса духовых шкафов |

| Промышленное оборудование | Долговечность, функциональность и экономичность | Гибка позволяет изготавливать сверхпрочные и точные детали | Рамы, кронштейны, ограждения |

| Строительство | Нестандартные размеры и быстрое производство для самых разных потребностей | Гибкие возможности проектирования и быстрое изготовление без сложной оснастки | Воздуховоды HVAC, нестандартные конструктивные элементы |

В таблице выше приведен краткий обзор, но истинное значение гибки листового металла становится более понятным, когда мы изучаем, как она решает фундаментальные задачи в каждой отрасли.

Автомобили

В автомобильной промышленности этот процесс является основополагающим. Он позволяет создавать легкие компоненты из высокопрочной стали, что важно для повышения экономии топлива и соблюдения норм выбросов. Что очень важно, он также формирует каркас безопасности и сминаемые зоны автомобиля, которые являются обязательным условием для прохождения строгих краш-тестов.

Аэрокосмическая промышленность

В аэрокосмической отрасли, где важен каждый грамм, гибка обеспечивает непревзойденное соотношение прочности и веса. Она формирует легкие сплавы для рам и крыльев без ущерба для структурной целостности материала, напрямую повышая топливную эффективность и грузоподъемность.

Электроника

В электронике гнутые металлические корпуса обеспечивают необходимую защиту от электромагнитных и радиочастотных помех, что является обязательным условием для соответствия нормативным требованиям, таким как FCC и CE. Этот процесс также позволяет создать встроенные элементы для рассеивания тепла и управления воздушными потоками, обеспечивая долговременную надежность компонентов.

Медицина

В медицине гибка используется для создания деталей с гладкой, без трещин поверхностью из таких материалов, как нержавеющая сталь и титан, что является необходимым условием для эффективной стерилизации. Высокая повторяемость обеспечивает согласованность деталей, необходимую для прохождения строгих проверок FDA и CE, гарантируя безопасность пациентов.

Бытовая техника

Для бытовой техники гибка имеет ключевое значение как для эстетики, так и для эффективности производства. Она позволяет быстро и с минимальными затратами изготавливать прочные каркасы и привлекательные внешние панели для таких продуктов, как холодильники и духовые шкафы, что отвечает крупносерийным требованиям потребительского рынка.

Промышленное оборудование

Промышленное оборудование зависит от гибки для создания надежных, сверхпрочных рам, кронштейнов и защитных ограждений. В ходе этого процесса толстые металлические листы превращаются в прочные структурные компоненты, которые выдерживают сложные эксплуатационные нагрузки, обеспечивая долговечность оборудования и безопасность оператора.

Строительство

В строительстве гибка позволяет быстро и по требованию изготавливать нестандартные структурные опоры и архитектурные панели, обеспечивая свободу дизайна без ущерба для целостности. Кроме того, это единственный эффективный метод изготовления длинных, непрерывных элементов, таких как водостоки и оклады, обеспечивающий долговременную прочность и устойчивость здания к атмосферным воздействиям.

Одним словом, гибка листового металла - это нечто большее, чем простая технология формовки; это критически важный фактор, способствующий современным инновациям, безопасности и эффективности.

Как работает гибка листового металла

Процесс гибки листового металла отличается точностью и требует тщательного планирования. Он начинается с этапа проектирования. На этом этапе проводится анализ DFM, чтобы проверить, можно ли эффективно изготовить деталь и соответствует ли она всем спецификациям. После того как проектирование завершено, наступает черед выбора подходящей оснастки. Это включает в себя выбор штампа и пуансона в зависимости от типа материала, толщины и требуемого изгиба.

После установки оснастки производится настройка параметров станка. Затем подготавливается листогибочный пресс - часто используемый гибочный станок. Листовой металл помещается на оснастку, и машина контролируемым образом оказывает на него давление. Когда листогибочный станок приходит в движение, материал изгибается нужным образом по намеченной линии изгиба.

Оператор следит за правильным расположением металла, чтобы избежать перекосов, которые могут привести к деформации детали. После завершения гибки металлический лист удаляется. Аналогичным образом поступают и с другими сгибами, которые могут потребоваться. Все это позволяет производителям выпускать качественные детали, отвечающие необходимым техническим требованиям в процессе производства. В компании TZR наши инженеры используют свой богатый опыт для глубокого анализа вашей конкретной конструкции и материалов, создавая оптимальное производственное решение, гарантирующее точность конечного продукта с самого начала.

Виды техники гибки листового металла

В зависимости от формы, материала и требований к изготавливаемой детали используются различные методы гибки. Понимание этих методов очень важно для выбора подходящего метода для каждого проекта.

V-образный изгиб

V-образная гибка является наиболее распространенной категорией гибки листового металла. В этом процессе пуансон вдавливает металлический лист в V-образный штамп. Окончательный угол определяется глубиной и силой, с которой пуансон вдавливает материал в матрицу, что зависит от конкретной техники. Это делает V-образную гибку очень эффективной для создания широкого спектра точных изгибов. Существует три основных метода V-образной гибки, каждый из которых предлагает различный баланс точности и силы:

Воздушный изгиб

Воздушная гибка - это метод V-образной гибки, при котором пуансон вдавливает металлический лист в штамп без полного контакта с дном; он буквально "гнется в воздухе". Окончательный угол определяется глубиной хода пуансона, а не углом штампа. Основными преимуществами воздушной гибки являются ее гибкость, позволяющая формировать различные углы с помощью одного набора инструментов, и низкая потребность в силе. Однако за эту гибкость приходится расплачиваться более низкой точностью, поскольку этот метод более подвержен пружинящему отклонению, чем другие методы.

- Преимущества: Высокая гибкость, меньший требуемый тоннаж, более быстрая настройка.

- Обычное применение: Наиболее распространенный метод гибки для общего производства и прототипов, где допустимы небольшие угловые отклонения.

Внизу

При этом методе пуансон давит на материал вниз до полного контакта с внутренними поверхностями V-образного штампа, заставляя материал прилегать к точному углу штампа. Вальцовка обеспечивает более высокую точность и повторяемость, а также меньшую обратную пружину по сравнению с воздушной гибкой.

- Преимущества: Более высокая точность и повторяемость по сравнению с воздушными гибами.

- Обычное применение: Детали, требующие более точного контроля угла, чем это возможно при использовании стандартных пневматических гибов.

Монета

Это высокоточный, высокотоннажный процесс. Пуансон оказывает сильное давление, штампуя материал и заставляя его полностью прилегать к матрице. Этот процесс немного утончает материал на изгибе и практически исключает обратную пружину, что обеспечивает очень высокую точность углов.

- Преимущества: Высочайшая точность и практически полное отсутствие пружинящей отдачи.

- Обычное применение: Области применения, требующие чрезвычайно жестких допусков, например, в аэрокосмической промышленности или производстве медицинского оборудования.

Загибание краев

Кромкогиб применяется, когда требуется изгиб по краю металлического листа. Этот метод широко используется при изготовлении фланцев и других деталей, где изгиб должен быть сделан на краю материала. Обычно для этого используется листогибочный пресс со штампом, который позволяет согнуть кромку, в то время как остальная часть листа остается незатронутой.

- Преимущества: Эффективен для создания изгибов с большим внутренним радиусом, позволяет избежать разметки лицевой стороны листа.

- Обычное применение: Создание кромочных фланцев на панелях, укрепление кромок и изготовление неглубоких каналов у края детали.

U-образный изгиб

U-образная гибка похожа на V-образную, но используемый штамп имеет U-образную форму, а не V-образную, как при V-образной гибке. Эта техника используется при изготовлении круговых изгибов, например, труб и трубок. U-образная гибка используется при изготовлении деталей, имеющих малый радиус или изгиб, и идеально подходит для изготовления гнутых деталей из листового металла, которые должны входить в соединение или раму.

- Преимущества: Высокоэффективен для формования деталей с двумя параллельными сгибами за одну операцию, обеспечивает превосходную параллельность.

- Обычное применение: Изготовление U-образных швеллеров, кронштейнов жесткости и элементов рамы, требующих определенной ширины швеллера.

Гибка рулонов

Гибка вальцами - это процесс сгибания листового металла с помощью роликов, которые помогают постепенно придать материалу изогнутую форму. Эта техника широко применяется для изготовления больших и плавных изгибов, например, в цилиндрических деталях или изогнутых панелях. Гибка валками наиболее подходит для создания плавных изгибов, которые требуют постоянного радиуса по всей длине материала.

- Преимущества: Идеально подходит для создания кривых большого радиуса без специальных штампов, может формировать полные цилиндры или конусы.

- Обычное применение: Изготовление цилиндрических резервуаров, конических бункеров, изогнутых архитектурных панелей и труб большого диаметра.

Материалы, используемые при гибке листового металла

Тип материала, используемого при гибке листового металла, в значительной степени определяет, как материал будет вести себя при изгибе. Некоторые из наиболее используемых материалов при изготовлении листового металла включают низкоуглеродистую сталь, нержавеющую сталь, алюминий и другие, все из которых имеют различные характеристики. Прочность на разрыв и твердость материала также влияют на тип инструмента и усилие, которое необходимо приложить для правильного изгиба. Еще один фактор, который необходимо учитывать при выборе материала, - это толщина сгибаемого материала. Более толстые материалы являются более жесткими, и для их сгибания может потребоваться большее усилие, а также может быть изменен радиус сгиба. Ниже приведены сравнения некоторых наиболее часто используемых материалов для гибки листового металла:

| Материал | Сложность сгибания | Основные характеристики | Общие приложения |

| Мягкая сталь | Легко | Ковкий, доступный, хорошо подходит для общего использования | Автомобильные детали, рамы |

| Нержавеющая сталь | Умеренный | Высокая прочность на разрыв, устойчивость к коррозии | Кухонная техника, медицинские инструменты |

| Алюминий | Легко | Легкий, устойчивый к коррозии, легко поддается формовке | Корпуса для аэрокосмической промышленности, электроники |

| Медь | Умеренный | Хорошая теплопроводность, мягкий, но относительно дорогой | Электрические компоненты, HVAC |

| Латунь | Умеренный | Коррозионностойкие, ковкие | Декоративные изделия, морские детали |

| Оцинкованная сталь | Умеренный | Покрыт цинком для устойчивости к ржавчине, прочнее на изгиб | Кровля, водостоки |

| Титан | Hard | Чрезвычайно прочный и легкий, дорогой | Аэрокосмическая промышленность, медицинские имплантаты |

| Углеродистая сталь | Легко | Высокая прочность, доступная цена, но подверженность ржавчине | Тяжелая техника, строительство |

Конструктивные особенности гибки листового металла

При проектировании детали для гибки листового металла необходимо учитывать несколько факторов, чтобы деталь была функциональной и производимой. Эти факторы влияют на осуществимость процесса гибки и качество конечного продукта.

Радиус изгиба

Радиус изгиба - это внутренний радиус изгиба. Он важен для прочности и целостности конечной детали. Меньший радиус может привести к растрескиванию или разрыву материала, поскольку напряжение сосредоточено в этой области. Поэтому необходимо выбрать правильный радиус изгиба, чтобы избежать подобных казусов.

Желательно, чтобы радиус изгиба был не меньше толщины сгибаемого материала. Например, если толщина листа составляет 1 мм, то радиус изгиба не должен быть меньше 1 мм. Это гарантирует, что металл можно согнуть, не сломав и не придав ему неправильную форму, которая не требуется. Существует стандартная формула, которую можно использовать для определения радиуса изгиба, и она выглядит следующим образом:

Радиус изгиба = Толщина материала × K

Здесь K - константа, зависящая от типа материала (обычно она находится в диапазоне от 0,8 до 1,5). Для более мягких материалов, таких как алюминий, используется малая константа, а для более твердых, таких как сталь, - большая. Для получения более подробной информации о выбор правильного радиуса гибки листового металлаВы можете нажать, чтобы прочитать этот пост!

Springback

Пружинистость - это тенденция материала возвращаться к своей первоначальной форме после изгиба. Это происходит потому, что такие металлы, как сталь и алюминий, являются упругими материалами и способны вернуть свою первоначальную форму после того, как сила, приложенная для их изгиба, будет снята. Пружинистость также должна учитываться при проектировании, поскольку конечная деталь может иметь угол меньше расчетного значения.

Чтобы минимизировать обратную пружину, одним из методов является изгиб материала на угол, немного превышающий требуемый, поскольку материал будет стремиться вернуться в исходное положение. Необходимая степень перегиба зависит от типа материала, его толщины и угла изгиба. Например, если вы хотите согнуть материал на 90 градусов, вы можете согнуть его на 92 градуса, а затем позволить пружинящему отгибу исправить угол до 90 градусов. Перед окончательным производством рекомендуется выполнить пробные изгибы, чтобы определить величину упругости, которую следует ожидать. Кроме того, некоторые методы, такие как воздушная гибка или доводка, могут быть использованы для уменьшения упругости и, таким образом, для лучшего контроля конечных размеров изделия.

Допуск на изгиб

Припуск на изгиб - это дополнительная длина материала, необходимая для обеспечения растяжения или сжатия, возникающего при изгибе листового металла. В процессе изгиба внутренняя поверхность материала подвергается сжимающему усилию, а внешняя - растягивающему. Это изменение формы материала влияет на общую длину детали, и этот аспект необходимо учитывать, чтобы получить правильные размеры.

Припуск на изгиб - важный фактор, который необходимо правильно определить, чтобы обеспечить хорошую посадку деталей при сборке. Если припуск на изгиб определен неправильно, детали будут слишком длинными или слишком короткими, что приведет к образованию зазоров, несоосности или плохой подгонке. Это может привести к проблемам при сборке или дефектам в готовом изделии, устранение которых может оказаться очень дорогим и длительным.

Чтобы рассчитать припуск на изгиб, можно воспользоваться следующей формулой:

Где:

- Радиус обозначает внутренний радиус изгиба.

- Толщина материала толщина металлического листа.

- Угол угол изгиба в градусах.

Эта формула полезна для определения дополнительной длины, необходимой для конкретного сгиба, что удобно при создании плоских деталей и их расширении для раскроя. Тем, кто не знаком с припусками на изгиб, могут помочь онлайн-калькуляторы и таблицы изгибов. Эти инструменты часто содержат константы материала (например, коэффициент K), которые могут отличаться в зависимости от материала. Во избежание ошибок в расчетах рекомендуется уточнять правильный коэффициент K у поставщика материала.

Если вы работаете с профессиональной мастерской по производству листового металла, эти расчеты часто выполняются за вас, позволяя вам сосредоточиться на дизайне, пока специалисты заботятся о деталях.

Вычет за изгиб

Вычитание изгиба - это количество материала, которое удаляется из длины плоской детали при сгибании материала. Правильное вычитание при изгибе помогает достичь правильных размеров детали, а также избежать потерь материала при изгибе. Обычно этот параметр определяется радиусом изгиба и толщиной сгибаемого материала. Как правило, чем больше радиус изгиба и чем толще материал, тем больше необходимо вычитать. Формула для вычитания при изгибе выглядит следующим образом:

Эта формула позволяет определить количество материала, которое необходимо обрезать, чтобы деталь имела нужные размеры. При проектировании важно учитывать количество изгибов в детали. Каждый изгиб влияет на длину, поэтому для деталей, имеющих более одного изгиба, вычеты должны быть скорректированы, чтобы исключить отклонения. Знание вычетов по изгибам помогает убедиться, что созданная конструкция правильная и может быть изготовлена без проблем.

K-Factor

Коэффициент K - это важный коэффициент, используемый для точного расчета длины плоского шаблона гнутой детали. При изгибе внутренний материал сжимается, а внешний растягивается. Нейтральная ось - это воображаемая плоскость внутри материала, которая не делает ни того, ни другого.

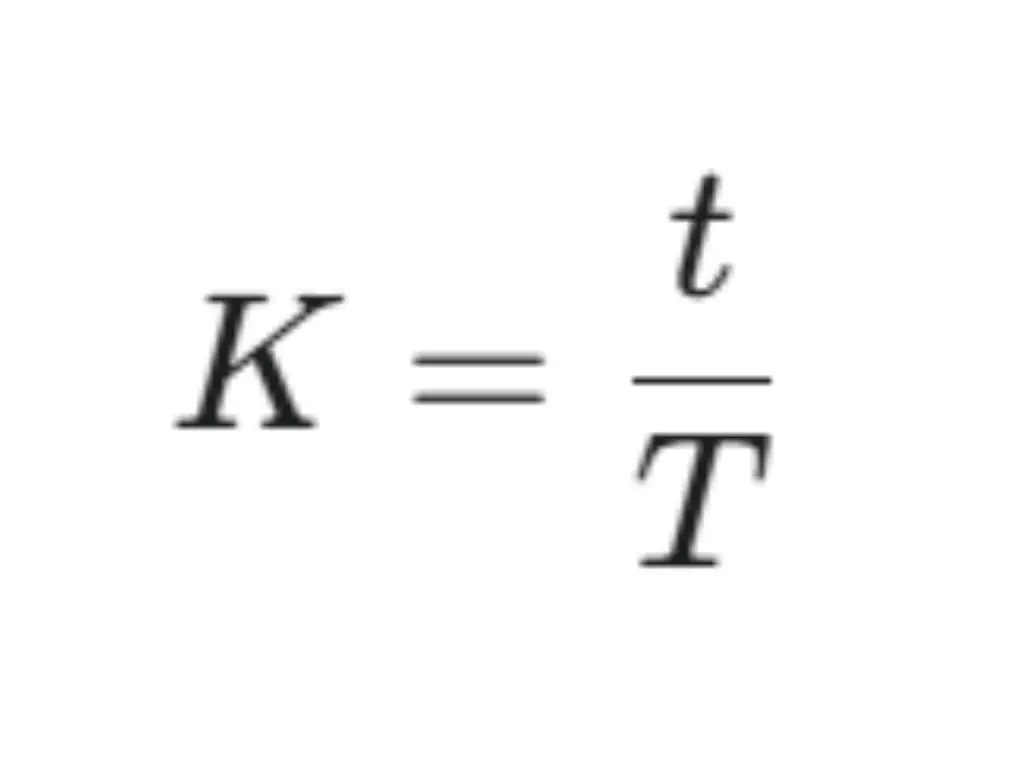

Коэффициент K определяет расположение этой нейтральной оси. Он представляет собой отношение расстояния от внутренней поверхности до нейтральной оси (t) к общей толщине материала (T):

Использование правильного коэффициента K необходимо для расчета припусков на изгиб и вычетов на изгиб. Неправильное значение приводит к неправильным размерам плоских деталей, вызывая дорогостоящие сборочные сбои и отходы материала.

Хотя наиболее точный коэффициент K-Factor определяется путем испытаний, в таблице ниже приведены стандартные для отрасли начальные значения, основанные на материале и соотношении внутреннего радиуса изгиба (Ri) и толщины (T).

| Тип материала | Изгиб Радиус Отношение толщины (Ri) к толщине (T) | К-фактор (начало Значение) |

| Мягкая медь, мягкая латунь | Ri < T | 0.35 |

T ≤ Ri ≤ 3T | 0.40 | |

Ri > 3T | 0.45 | |

| Алюминий и сплавы | Ri < T | 0.38 |

T ≤ Ri ≤ 3T | 0.42 | |

Ri > 3T | 0.48 | |

| Мягкая сталь, нержавеющая сталь | Ri < T | 0.42 |

T ≤ Ri ≤ 3T | 0.46 | |

Ri > 3T | 0.50 |

Важное замечание: Эти значения являются расчетными для первоначального проектирования. Для высокоточных компонентов всегда выполняйте пробный изгиб, чтобы проверить точное значение K-фактора для конкретного материала и установки. Другие факторы, такие как метод гибки (например, воздушная гибка или чеканка) и твердость материала, также влияют на K-фактор.

Минимальная длина фланца

Фланцы - это удлиненные части деталей из листового металла, обычно образующиеся на краях при гибке. Минимальная длина фланца - это наименьшая длина, необходимая для того, чтобы металл должным образом выходил за линию сгиба без ущерба для прочности детали. Если длина фланца слишком мала, деталь может неплотно прилегать к штампу и деформироваться или треснуть в процессе гибки.

Для тонких материалов (1-2 мм) минимальная длина фланца обычно в 2 раза превышает толщину материала. Для более толстых материалов, особенно 5 мм и выше, может потребоваться в 3 раза больше толщины или даже больше. Более длинный фланец необходим для обеспечения достаточной прочности детали, чтобы она могла выдерживать усилия, которые воздействуют на нее во время эксплуатации. Кроме того, более узкие углы изгиба могут потребовать более длинных фланцев, чтобы избежать излишнего напряжения или деформации материала. Важно также отметить, что длина фланца зависит от оборудования, используемого при гибке и обработке материала.

Последовательность сгибания

Последовательность сгибов оказывает непосредственное влияние на конечную деталь. Последовательность сгибания должна быть правильно определена, чтобы не было помех между сгибами и материал не деформировался. Как правило, изгибы следует начинать с наибольших углов или с крайних участков, а затем переходить к меньшим или внутренним участкам. Это необходимо для предотвращения дальнейшей деформации согнутых деталей и достижения точности. Однако при этом необходимо учитывать толщину материала, углы изгиба и возможности станка. Правильная последовательность также помогает контролировать распределение напряжений, уменьшать обратную пружину, повышать качество конечного продукта и в то же время улучшать производственный процесс.

Расстояние между отверстиями и краями изгиба

При проектировании отводов из листового металла расстояние между отверстиями и краями отвода играет важную роль в определении функциональности конструкции, а также простоты ее изготовления. Если отверстия расположены слишком близко к изгибу, материал может деформироваться, что приведет к образованию трещин или смещению. Это может привести к изменению формы и структуры детали, а также ее внешнего вида. С другой стороны, оставление достаточного расстояния помогает избежать деформации и, таким образом, отверстия не страдают от процесса изгиба. Идеальное расстояние также определяется типом материала, толщиной и радиусом изгиба материала, который необходимо согнуть. В большинстве случаев рекомендуется выдерживать расстояние от края сгиба до отверстия в 1,5 раза больше толщины материала. Это снижает вероятность повреждения отверстий и гарантирует, что деталь можно будет согнуть так, как нужно. Расположение отверстий и сгибов имеет решающее значение при проектировании деталей из листового металла для достижения наилучших результатов.

Расстояние между изгибами

Расстояние между сгибами должно быть рассчитано с особой тщательностью. Это позволит избежать нахлеста материала, что может привести к деформации или некачественным сгибам. Правильное расстояние между отводами также позволяет сгибать материал так, как нужно, без каких-либо препятствий. Это также позволяет добиться точных углов. Величина необходимого расстояния между сгибами зависит от толщины материала, требуемого радиуса сгиба и сложности конструкции. В случае тонких материалов изгибы можно делать ближе друг к другу, в то время как в случае толстых материалов между изгибами должно оставаться значительное пространство. Из-за недостатка пространства между изгибами могут возникать помехи, что негативно сказывается на качестве детали.

Для того чтобы все эти конструктивные соображения были четко переданы на производство, в чертежах всегда следует определять длину фланца по наружной поверхности детали. В то же время необходимо четко указывать внутренний радиус изгиба для каждого изгибов, поскольку это напрямую связано с производственной оснасткой.

Оптимизация конструкции для гибки листового металла с учетом стоимости и качества: Взгляд изнутри

Помимо основных правил проектирования, настоящая оптимизация связывает выбор конструкции непосредственно с ее воздействием на заводской цех. Превращение концепции в экономически эффективную и высококачественную деталь означает проектирование с учетом реалий производства.

Основные факторы, определяющие стоимость гибки

Стоимость конструкции напрямую связана со временем ее изготовления. В экономичных деталях приоритет отдается эффективности производства. Это достигается за счет использования равномерных радиусов изгиба и однонаправленных изгибов, когда это возможно, что позволяет избежать трудоемкой смены оснастки и переориентации деталей. Кроме того, применение жестких допусков только там, где это необходимо, повышает выход продукции. Ключевой практикой является расположение отверстий и вырезов на безопасном расстоянии от линий сгиба (не менее 2,5-кратной толщины материала), чтобы избежать деформации и необходимости в дорогостоящих дополнительных операциях.

Гибка для высококачественной косметической отделки

Для корпусов премиум-класса окончательная отделка так же важна, как и посадка, а процесс гибки напрямую влияет на косметический результат. Выбор материала имеет решающее значение; например, алюминий 5052 обеспечивает более равномерную отделку для анодирования, чем 6061 после формовки. Для достижения безупречной поверхности матовых или зеркальных материалов требуются специальные несквозные штампы и защитные пленки в процессе гибки для предотвращения царапин.

Фокус на проектирование для производства (DFM)

В наиболее успешных проектах принципы проектирования для производства (DFM) применяются с самого начала. Анализ конструкции на ранних стадиях позволяет добиться значительных улучшений. Например, сложные геометрические формы могут быть оценены с точки зрения целесообразности, а такие экономичные методы, как формовка шишек, могут быть использованы для создания больших радиусов без использования специальных инструментов. Кроме того, можно оптимизировать конструкцию соединений, чтобы повысить прочность и эстетику последующей сварки. Подход, ориентированный на DFM, обеспечивает эффективную и качественную реализацию первоначального конструкторского замысла.

TZR: Компания по производству листового металла для гибки

В TZR мы специализируемся на производство листового металлаМы предлагаем индивидуальные решения для вашей гибки, резка, и сборка потребности. Имея более чем десятилетний опыт, мы используем передовые технологии и квалифицированных инженеров, чтобы гарантировать, что каждая деталь соответствует вашим точным спецификациям. Для поддержки проектов, начиная с первоначальной концепции, наша собственная команда "Дизайн для производства (DfM)", состоящая из старших мастеров, предоставляет экспертный анализ DFM для проектирования, создания прототипов, производства и отделки ваших изделий.

Для любых требований к гибке или резке TZR предлагает надежные и экономически эффективные решения, которые удовлетворят потребности вашего проекта. Свяжитесь с нами сегодня, и позвольте нам помочь вам воплотить ваше видение в реальность с помощью наших услуг по изготовлению листового металла.