Introduzione

L'alluminio è uno dei materiali più popolari nella progettazione e nella costruzione contemporanea, grazie ai suoi vantaggi quali l'elevato rapporto forza-peso, la resistenza alla corrosione, la facilità di modellazione e l'aspetto esteticamente gradevole. Queste qualità hanno fatto sì che negli ultimi anni l'alluminio sia stato utilizzato in quasi tutti i settori industriali, il che dimostra la sua importanza nel mondo di oggi.

Sebbene l'alluminio puro abbia alcune proprietà utili, i suoi usi sono piuttosto limitati nelle applicazioni pratiche. Di solito viene legato con silicio, magnesio e manganese per creare materiali con proprietà migliori e particolari per diverse applicazioni. Questo processo crea diversi tipi di leghe di alluminio con caratteristiche fisiche e chimiche differenti, che le rendono adatte all'uso.

Le leghe di alluminio sono principalmente classificate in due grandi categorie in base al processo di produzione: le leghe di alluminio battute e le leghe di alluminio fuse. Questi due tipi sono prodotti attraverso diversi processi industriali che ne definiscono le caratteristiche nella forma solida del prodotto finale. In questo articolo spiegheremo i criteri di classificazione delle leghe di alluminio, le loro principali proprietà fisiche distintive e gli usi più frequenti.

Una panoramica sull'alluminio battuto

Le leghe di alluminio battuto sono quelle leghe di alluminio che si formano attraverso la lavorazione meccanica mentre sono allo stato solido. Questa categoria comprende la stragrande maggioranza degli impieghi dell'alluminio, circa l'85% di tutto l'alluminio utilizzato. La lavorazione del metallo mediante laminazione, estrusione, forgiatura, trafilatura ecc. ne altera la struttura granulometrica e, nella maggior parte dei casi, ne migliora la resistenza e altre caratteristiche meccaniche. I diversi tipi di leghe di alluminio sono classificati da un numero di quattro cifre, dove la prima cifra si riferisce all'elemento primario di lega e la seconda cifra si riferisce alla particolare lega o alla purezza dell'alluminio nel caso della serie 1xxx, il che rende più facile per i professionisti determinare le loro proprietà principali e le aree di applicazione.

Una panoramica sull'alluminio fuso

A differenza dell'alluminio battuto, le leghe di alluminio fuso sono realizzate versando l'alluminio liquido in stampi della forma desiderata. Questo metodo è particolarmente utile per la creazione di geometrie e parti intricate del modello. Le leghe fuse contengono una maggiore quantità di silicio rispetto alle leghe battute e questo fa sì che abbiano migliori caratteristiche di fluidità durante la colata. Sono inoltre numerate con un sistema a quattro cifre, ma con un punto decimale dopo le prime tre cifre per indicare che si tratta di una lega fusa. Sebbene le leghe battute siano molto più durevoli, per alcune applicazioni la flessibilità nella progettazione è molto più vantaggiosa e viene fornita dalle leghe fuse.

Alluminio battuto e alluminio fuso: Differenze chiave

L'alluminio battuto e quello fuso sono entrambi materiali fondamentali per l'industria manifatturiera attuale, ma differiscono in termini di composizione, lavorazione e prestazioni.

Elementi di lega

La prima differenza si basa sugli elementi utilizzati nelle leghe e sulle loro percentuali.

Le leghe battute sono prodotte mediante una corretta combinazione e proporzione di elementi come rame, manganese, silicio, magnesio e zinco per ottenere le proprietà meccaniche desiderate, come la resistenza, la duttilità e la resistenza alla corrosione. Gli elementi scelti per le leghe fuse sono quelli che ne migliorano la colabilità, in particolare il silicio, ma vengono aggiunti anche altri elementi per perfezionare le proprietà della lega.

Metodi di fabbricazione

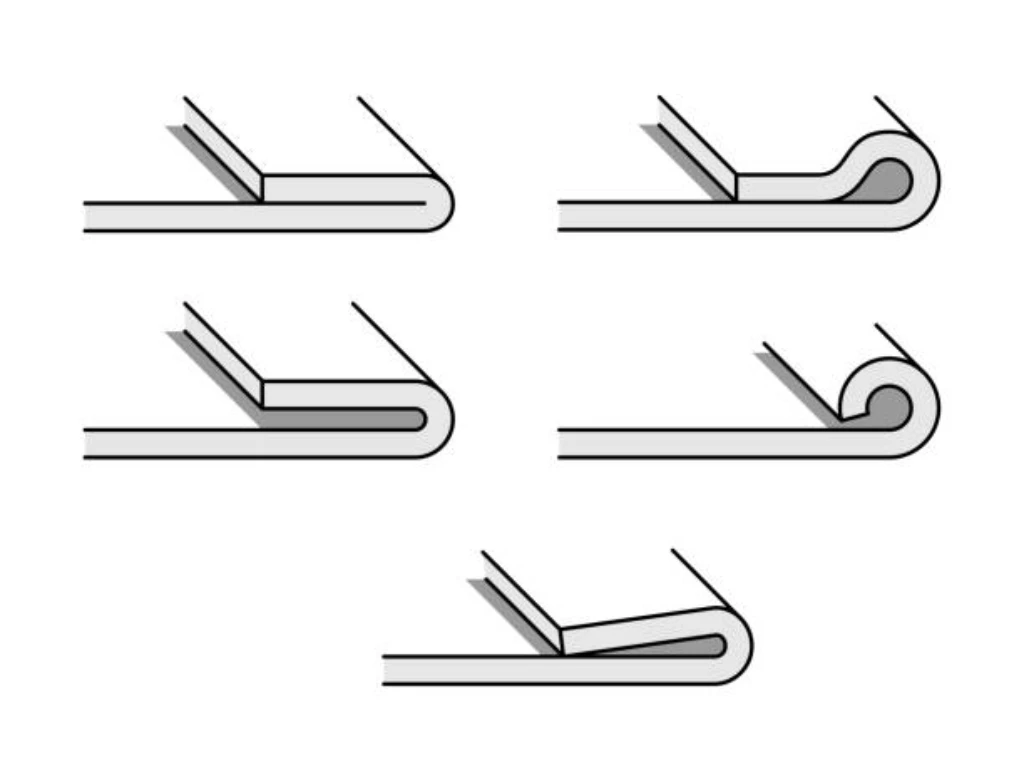

Come già accennato, l'alluminio battuto è quello che viene modellato allo stato solido mediante processi come la laminazione per produrre lastre, l'estrusione per produrre profili o la forgiatura per produrre forme tridimensionali. L'alluminio fuso, invece, viene formato in una cavità di uno stampo quando è allo stato fuso e poi si solidifica. Questa differenza di fabbricazione ha implicazioni sulle forme ottenibili, sulla struttura granulare del metallo e sulle proprietà di resistenza.

Strutturale e prestazionale

In senso lato, le leghe di alluminio battute sono più forti, più duttili e hanno una migliore resistenza alla fatica rispetto alle leghe fuse degli stessi elementi, grazie ai processi di lavorazione meccanica attraverso i quali la struttura dei grani viene allineata. Sebbene le leghe fuse possano essere più deboli, sono più adatte ad applicazioni che richiedono una maggiore complessità geometrica, grazie alla loro capacità di essere progettate con caratteristiche complesse.

Serie in alluminio battuto

L'alluminio battuto ha una designazione distinta a quattro cifre che indica il suo elemento di lega primario; di seguito sono riportate le serie di leghe di alluminio battuto:

1000

La serie 1xxx è costituita da alluminio commercialmente puro con un contenuto di alluminio pari o superiore a 99%. Queste leghe hanno un'elevata resistenza alla corrosione, ma presentano anche una scarsa resistenza alla corrosione in alcuni ambienti. Hanno un'elevata conducibilità termica ed elettrica, sono adatte per i dissipatori di calore e hanno una buona lavorabilità. Vengono comunemente impiegate in applicazioni in cui tali caratteristiche sono desiderabili, ad esempio nelle apparecchiature per il trattamento chimico, nei conduttori elettrici e nelle finiture decorative.

Due gradi degni di nota di questa serie sono: Il 1050, che ha una duttilità molto elevata e viene utilizzato in applicazioni come il filatoio. C'è poi il 1100, caratterizzato da una buona formabilità e saldabilità nella maggior parte degli impieghi generali della lamiera e delle alette.

2000

Il rame è il principale elemento di lega della serie 2xxx, presente in quantità comprese tra 2,2% e 6,8%. Queste leghe sono generalmente caratterizzate da un'elevata resistenza e sono normalmente trattabili termicamente. Sono ampiamente utilizzate nell'industria aerospaziale e in altri settori ad alta sollecitazione meccanica. Tuttavia, sono meno resistenti alla corrosione rispetto ad altre leghe di alluminio.

Uno dei migliori esempi della serie è l'alluminio 2024, noto per il suo elevato rapporto resistenza/peso che lo rende un materiale popolare per le fusoliere degli aerei, le attrezzature marine e i telai delle ali. Un altro grado importante è il 2017, anch'esso ampiamente utilizzato nelle applicazioni aerospaziali per parti come rivetti e membri strutturali, dove è auspicabile anche una buona lavorabilità.

3000

Il manganese è il principale elemento di lega della serie 3xxx, solitamente incorporato in un intervallo di 0,3-1,5%. Queste leghe hanno una buona formabilità e una resistenza moderata, superiore di circa 20% rispetto alla serie 1xxx. Sono ampiamente utilizzate per usi quali la lavorazione generale della lamiera, gli utensili utilizzati in cucina e i recipienti a pressione.

Uno dei gradi più popolari di questa serie è l'alluminio 3003, che ha una buona formabilità e resistenza alla corrosione ed è ampiamente utilizzato per coperture, rivestimenti e produzione di serbatoi di stoccaggio di sostanze chimiche, oltre che in varie applicazioni architettoniche, ma non può sopportare le alte temperature.

4000

Il silicio è il principale elemento di lega della serie 4xxx, con un contenuto compreso tra 3,6% e 13,5%. Queste leghe hanno un basso intervallo di fusione e buone caratteristiche di fluidità, che le rendono ideali per la saldatura e la brasatura. Vengono impiegate anche in edilizia e come metalli d'apporto per la saldatura.

Alcune leghe di questa serie sono caratterizzate anche da una buona forza e resistenza all'usura. Una delle più popolari è l'alluminio 4043, utilizzato come riempimento per la saldatura dell'alluminio e particolarmente adatto alle leghe di base trattabili termicamente.

5000

Nella serie 5xxx, il magnesio è l'elemento di lega più significativo, che può essere presente in quantità comprese tra 0,05% e 5,5%. Queste leghe sono altamente saldabili e possiedono una buona resistenza alla corrosione, soprattutto nelle applicazioni marine. Hanno una resistenza alla trazione medio-alta e trovano applicazione in navi, serbatoi di stoccaggio e recipienti a pressione.

Tra le leghe della serie 5000, l'alluminio 5052 è particolarmente resistente e facilmente saldabile, motivo per cui viene utilizzato nella costruzione di navi e recipienti a pressione. Inoltre, l'alluminio 5083 ha una resistenza molto più elevata e prestazioni eccellenti in condizioni corrosive severe, spesso utilizzate nella costruzione di navi e strutture offshore.

6000

La serie 6xxx contiene magnesio (da 0,35% a 1,5%) e silicio (da 0,2% a 1,8%) come principali elementi di lega. Sono trattabili termicamente e possiedono buona resistenza, saldabilità, trattabilità termica e resistenza alla corrosione. Sono utilizzati per estrusioni architettoniche, telai di biciclette, parti di automobili e mobili.

L'alluminio 6061 è una delle leghe più popolari di questa serie, grazie alle sue caratteristiche soddisfacenti e all'ampia gamma di applicazioni in varie strutture. Ad esso si affianca l'alluminio 6063, utilizzato nelle applicazioni di estrusione di alluminio in cui la finitura superficiale è importante, ad esempio nei telai di finestre e porte.

7000

Lo zinco è il principale elemento di lega della serie 7xxx, che di solito è compreso tra 0,8-8,2% e può essere combinato con magnesio e rame. Sono le leghe di alluminio più resistenti e sono ampiamente utilizzate nelle costruzioni aerospaziali, nelle attrezzature sportive e militari. La resistenza alla corrosione può essere inferiore rispetto ad altre serie.

L'alluminio 7075 è ben noto per le sue prestazioni e viene utilizzato per i raccordi e gli ingranaggi degli aerei. Un'altra lega è l'alluminio 7050, che presenta una resistenza simile a quella del 7075, ma una migliore resistenza alla criccatura da stress, che lo rende ideale per l'uso nelle pelli delle fusoliere degli aerei e nelle tavole delle ali.

Serie in alluminio fuso

Lo stesso schema si applica alle leghe di alluminio fuso, dove la prima cifra rappresenta l'elemento di lega primario; ecco le varie serie di leghe di alluminio fuso:

1xx.x

Come la serie 1000, anche la serie 1xx.x è costituita principalmente da leghe di alluminio fuso che presentano una buona resistenza alla corrosione e conducibilità elettrica, ma una bassa resistenza.

Sono ampiamente utilizzati per le apparecchiature chimiche e nelle applicazioni in cui è necessaria un'elevata conducibilità elettrica o termica, ad esempio in alcune parti elettriche e negli scambiatori di calore.

2xx.x

Il rame è il principale elemento di lega di questa serie. Queste leghe possono raggiungere un'elevata resistenza e sono spesso esposte a trattamenti termici. Tuttavia, nella maggior parte dei casi non sono molto resistenti alla corrosione. L'elevata resistenza ottenibile in questa serie le rende ideali per le fusioni strutturali in applicazioni aerospaziali e militari, dove la resistenza è un fattore critico, sebbene la maggior parte di queste applicazioni richieda rivestimenti protettivi in vari ambienti.

3xx.x

Queste leghe contengono silicio con rame e/o magnesio. È facile da fondere, è forte e ha un alto grado di resistenza alla corrosione. Grazie alla sua elevata colabilità, questa serie è ideale per fusioni complesse utilizzate in componenti automobilistici come blocchi motore e teste di cilindri, nonché in parti strutturali aerospaziali.

4xx.x

Il silicio è il principale elemento di lega della serie 4xx.x. Queste leghe sono caratterizzate da buone caratteristiche di fluidità durante la colata e sono comunemente impiegate in applicazioni che richiedono un'elevata resistenza all'usura. Grazie alla loro resistenza all'usura, sono ideali per pistoni, alloggiamenti di pompe e altre parti soggette a forze di attrito.

5xx.x

Il magnesio è l'aggiunta principale nella serie di fusioni 5xx.x. Queste leghe sono note per la loro buona fluidità di fusione e sono spesso utilizzate in applicazioni che richiedono una buona resistenza all'usura. Grazie alla loro resistenza all'usura, sono utilizzate in pistoni, alloggiamenti di pompe e altre parti esposte a carichi di attrito.

7xx.x

Queste leghe sono resistenti e possono essere trattate termicamente per migliorarne le caratteristiche. Grazie alla loro resistenza, sono utilizzate nelle parti strutturali aerospaziali e in quelle soggette a forti sollecitazioni, dove il peso è un fattore importante.

8xx.x

Lo stagno è il principale elemento di lega della serie 8xx.x. Queste serie sono utilizzate meno frequentemente e sono impiegate principalmente in applicazioni speciali per i cuscinetti, grazie alle loro buone proprietà di supporto e resistenza all'usura.

Tipi di alluminio più diffusi per la lavorazione della lamiera

Nella scelta dell'alluminio per la fabbricazione di lamiere, alcuni gradi di leghe di alluminio sono più adatti in termini di forza, resistenza alla corrosione e facilità di lavorazione. Ecco alcuni dei gradi di alluminio più frequentemente utilizzati nella fabbricazione:

| Proprietà | Alluminio 1100 | Alluminio 3003 | Alluminio 5052 | Alluminio 6061 |

| Composizione | 99,0% min Al | 96,8-99,0% Al, 1,0-1,5% Mn | 95,7-97,7% Al, 2,2-2,8% Mg, 0,15-0,35% Cr | 95,8-98,6% Al, 0,8-1,2% Mg, 0,4-0,8% Si, 0,15-0,4% Cu, 0,04-0,35% Cr, 0,15-0,40% Mn |

| La forza (MPa) | 125 | 130 | 210 | 290 |

| Durezza (HB) | 30 | 40 | 60 | 95 |

| Resistenza alla corrosione | Eccellente (in ambienti atmosferici) | Buono (in ambienti atmosferici) | Eccellente (soprattutto in ambienti marini) | Buono (ma necessita di rivestimento in ambienti aggressivi) |

| Saldabilità | Eccellente (tutti i metodi) | Buono (tutti i metodi) | Buono (necessita di preriscaldamento) | Buono (TIG, MIG) |

| Lavorabilità | Eccellente (facile da lavorare) | Buono (facile da lavorare) | Discreto (richiede strumenti più duri) | Buono (necessita di utensili ad alte prestazioni a causa della maggiore resistenza) |

Nota: tutti i dati forniti si basano su valori di riferimento tipici e le prestazioni effettive possono variare a seconda del lotto della lega, del processo di produzione e dell'ambiente operativo. Si consiglia di fare riferimento alle informazioni più recenti contenute nella documentazione tecnica del fornitore.

TZR: il vostro partner per la lavorazione di precisione dell'alluminio

In TZR siamo specializzati nella progettazione, prototipazione e produzione di componenti in lamiera di alta qualità, al servizio di settori quali l'automotive, i dispositivi medici, la stampa 3D e le energie rinnovabili. Con oltre 20 anni di esperienza, artigiani qualificati e attrezzature all'avanguardia ci permettono di lavorare con un'ampia gamma di materiali, tra cui leghe di alluminio come la 1100, altamente formabile, e le 6061 e 5052, ad alta resistenza.

Grazie all'utilizzo di macchinari avanzati e all'abilità artigianale, siamo in grado di ottenere tolleranze di precisione fino a ±0,02 mm, assicurando al contempo curve uniformi con marcature minime. Oltre all'alluminio, eccelliamo anche nella lavorazione dell'acciaio, dell'acciaio inossidabile e del rame, fornendo soluzioni di fabbricazione complete.

Con un tasso di rendimento di 98% e fino a 12 opzioni di finitura superficiale in-house, garantiamo una qualità e una consistenza del prodotto superiori. Sia che abbiate bisogno di progetti intricati o di componenti ad alta resistenza, TZR si impegna a fornire prodotti affidabili.

Fattori chiave per la scelta del giusto tipo di alluminio

La scelta della giusta lega di alluminio è essenziale per garantire prestazioni ottimali e durata del prodotto finale. Ecco i fattori chiave da considerare:

Requisiti per l'applicazione

L'uso previsto per il prodotto finale è il fattore più critico. Se il prodotto sarà esposto ad ambienti difficili, come umidità o sostanze chimiche, la scelta di una lega resistente alla corrosione è fondamentale. Per le applicazioni che richiedono un'elevata resistenza, come quelle aerospaziali o automobilistiche, sono ideali le leghe con una maggiore resistenza alla trazione, come la 6061 o la 7075.

Rapporto forza-peso

L'alluminio è noto per il suo eccellente rapporto resistenza-peso, che però varia a seconda delle leghe. In settori come quello aerospaziale, dove la riduzione del peso è fondamentale, leghe come la 7075 sono favorite per il loro elevato rapporto resistenza/peso. Le applicazioni generiche possono richiedere leghe come la 6061, che bilanciano resistenza e peso, offrendo soluzioni economiche senza sacrificare le prestazioni.

Resistenza alla corrosione

Se l'applicazione prevede l'esposizione a umidità, sostanze chimiche o acqua salata, la scelta di una lega con una buona resistenza alla corrosione è fondamentale. Leghe come la 5052 della serie 5xxx offrono un'eccellente resistenza all'acqua salata e alle sostanze chimiche aggressive, rendendole perfette per gli ambienti marini. Per applicazioni esterne meno impegnative, leghe come la 1xxx e la 3xxx offrono una buona resistenza alla corrosione a un costo inferiore.

Lavorabilità

La facilità di lavorazione di una lega di alluminio è una considerazione importante per i processi produttivi. Leghe come la 6061 sono facili da lavorare e consentono una produzione precisa e più rapida. Leghe ad alta resistenza come la 7075, invece, richiedono strumenti e tecniche specializzate, con un potenziale aumento dei costi di produzione.

Saldabilità

Se il processo di fabbricazione richiede la saldatura, la saldabilità della lega di alluminio scelta è fondamentale. Alcune leghe, come le serie 5xxx e 6xxx, sono generalmente considerate più saldabili di altre, come le serie 2xxx e 7xxx, che possono richiedere procedure di saldatura specifiche.

Costo

Il costo delle diverse leghe di alluminio può variare in modo significativo. È essenziale bilanciare le caratteristiche di prestazione richieste con i vincoli di bilancio del progetto. Leghe come la 7075 offrono prestazioni elevate, ma hanno un costo elevato. Se il budget è un problema, leghe come la 1100 o la 3003 possono essere più adatte per applicazioni meno impegnative.

Standard di settore

A seconda del settore, possono esistere normative o standard specifici che il materiale deve soddisfare. Ad esempio, i componenti aerospaziali richiedono leghe conformi a normative rigorose per garantire sicurezza e prestazioni.

Conclusione

Il mondo dell'alluminio è molto più ricco di sfumature di quanto possa far pensare un semplice sguardo. Dalle leghe di base utilizzate nei prodotti di uso quotidiano ai materiali ad alte prestazioni che equipaggiano gli aerei, ogni grado di alluminio possiede una combinazione unica di proprietà che lo rende adatto ad applicazioni specifiche.

Comprendere le differenze tra alluminio battuto e alluminio fuso, nonché le caratteristiche uniche delle varie serie e gradi di lega, è essenziale per fare la scelta giusta. Gli ingegneri e i produttori che conoscono queste proprietà possono prendere decisioni più informate, assicurando che l'alluminio scelto soddisfi i requisiti specifici del progetto. Questa conoscenza porta a prodotti di migliore qualità e a processi produttivi più efficienti.