Introduzione

Basta guardarsi intorno. Il mondo che abbiamo creato, i ronzanti centri dati che gestiscono le nostre vite digitali o le sterili macchine salvavita di un moderno ospedale, è fatto di milioni di parti metalliche, molte delle quali invisibili. Questi componenti in lamiera non sono creati con la forza bruta, ma sono sviluppati dall'ingegneria e creati da un processo di trasformazione.

Questa guida è dedicata alla demistificazione di uno dei processi più importanti: la fabbricazione di lamiere di precisione. È un viaggio realistico degli ingegneri, dei progettisti di prodotti e dei responsabili degli approvvigionamenti che danno vita a idee ambiziose, fornendo la chiarezza necessaria per orientarsi in questo campo complesso ma necessario.

Che cos'è la lavorazione di precisione della lamiera

La fabbricazione di lamiere di precisione è un settore produttivo altamente specializzato che si concentra sulla conversione di lamiere piatte in pezzi con tolleranze dimensionali molto strette. Va oltre i fondamenti del taglio e della piegatura; è un metodo di produzione complesso che prevede ingegneria avanzata, attrezzature computerizzate e un elevato livello di controllo della qualità per la produzione di parti in lamiera con ogni angolo, curva e dettaglio che deve soddisfare uno standard rigido e predefinito. È il campo in cui i progetti ingegneristici di applicazioni ad alto rischio vengono convertiti in parti fisiche con assoluta precisione e ripetibilità.

Per comprendere meglio l'importanza di questo settore, è utile considerare la sua collocazione nel contesto più ampio della produzione. All'interno dell'area generale della fabbricazione di lamiere, i servizi possono essere classificati in tre aree generali, ognuna delle quali è caratterizzata dalla complessità e dalla precisione richieste dall'uso finale:

- Standard Lamiera Fabbricazione: Si tratta del pane e del burro del settore e riguarda la produzione di pezzi da utilizzare in applicazioni in cui la precisione dimensionale non è fondamentale per l'applicazione, ma piuttosto per la funzionalità e l'economicità del pezzo. Si pensi alle staffe di base, agli involucri di base o alle parti di attrezzature agricole. Si tratta di operazioni robuste e orientate alla durata e all'utilità, con tolleranze dimensionali più ampie e più tolleranti.

- PrecisioneLamiera Fabbricazione: Questo, come abbiamo stabilito, è il livello più alto di fabbricazione. È caratterizzato da un'aderenza senza compromessi a tolleranze ristrette ed è lo standard necessario nei settori in cui i componenti devono combaciare perfettamente e lavorare sotto pressione. Questo grado di precisione, raggiunto grazie all'uso di attrezzature sofisticate, software complessi e un rigoroso processo di controllo della qualità, è l'argomento di questa guida.

- Personalizzato Lamiera Fabbricazione: Non si tratta di un tipo diverso di fabbricazione, ma di un termine utilizzato per descrivere sia il lavoro standard che quello di precisione. Il termine "personalizzato" implica semplicemente che il pezzo è realizzato su ordinazione in base a una specifica progettuale del cliente (ad esempio, un file CAD), invece di essere un pezzo prodotto in serie, fuori serie. Di conseguenza, la fabbricazione di lamiere di precisione, oggetto di questa guida, è quasi sempre un tipo di fabbricazione personalizzata, per un'applicazione particolare e impegnativa.

Fabbricazione di metalli standard e di precisione: Qual è la differenza

La differenza tra la fabbricazione standard e quella di precisione non è un grado, ma una differenza di filosofia, di processo e di risultato. È importante conoscere questa differenza per trovare il partner di produzione più adatto e garantire il successo del vostro progetto.

Tolleranza è la distinzione più importante. Nella normale produzione, una tolleranza di +/- 0,5 mm può andare bene. Nel mondo della precisione, le tolleranze sono solitamente di un ordine di grandezza inferiore, spesso comprese tra +/- 0,1 mm e +/- 0,05 mm, e in alcuni casi addirittura inferiori. Non si tratta semplicemente di produrre un pezzo più bello, ma di garantire che centinaia o migliaia di pezzi si uniscano perfettamente in un assemblaggio complesso ogni volta.

Questo requisito di alta precisione si ripercuote su tutte le operazioni. Le attrezzature non sono le stesse. Una tipica officina può avere una pressa piegatrice manuale, ma un fabbricante di precisione avrà una pressa piegatrice CNC (Computer Numerical Control) a più assi con registri posteriori automatizzati in grado di produrre sequenze di piegatura complesse con una ripetibilità senza pari. Spesso si avvalgono di attrezzature e tecniche avanzate per soddisfare i severi standard del settore.

Un'altra importante differenza è controllo del processo. Un impianto di fabbricazione di precisione è spesso climatizzato, poiché le variazioni di temperatura e umidità possono provocare la dilatazione o la contrazione dei materiali, alterando le dimensioni finali. L'intero processo, dalla programmazione all'ispezione, è tracciabile.

Infine, il garanzia di qualità approccio è molto diverso. Mentre un tipico fabbricante può affidarsi a calibri e ispezioni visive, un partner di precisione dispone di una batteria di sofisticate apparecchiature metrologiche. Ad esempio, una macchina di misura a coordinate (CMM) può misurare la geometria di un pezzo in tre dimensioni con una precisione microscopica e confrontarla con il modello CAD originale per produrre un rapporto di ispezione completo. Tale verifica non può essere negoziata quando i componenti sono destinati a un satellite, a un robot chirurgico o a una camera di produzione di semiconduttori.

Perché la precisione è importante nella lavorazione della lamiera

Perché investire in un livello di controllo così elevato? La risposta è che in molte applicazioni la precisione non è un'opzione: è il fondamento delle prestazioni, della sicurezza e della fattibilità economica. La sua importanza può essere osservata in quattro aree principali.

Tolleranze strette

Il vantaggio più diretto e ovvio è rappresentato dalle tolleranze strette, ma il vero valore delle tolleranze strette risiede negli effetti a valle. Un rack di server con lame o uno strumento di laboratorio automatizzato è un complesso assemblaggio elettromeccanico in cui decine di singoli componenti devono combaciare perfettamente. La precisione garantisce un'integrazione perfetta. Inoltre, non è necessario ricorrere a costose e lunghe correzioni manuali, a rilavorazioni o a forzature per far combaciare i componenti durante l'assemblaggio finale. Questa garanzia di adattamento, forma e funzione accelera il processo di produzione, migliora l'integrità strutturale del prodotto finale e costituisce la prima salvaguardia contro i guasti sul campo.

Maggiore durata

Le sollecitazioni invisibili nei componenti di un prodotto spesso ne determinano la durata e l'affidabilità. Una produzione accurata ha un effetto diretto sulla durata. Quando una curva viene realizzata con un raggio preciso, le sollecitazioni si diffondono in tutto il materiale. Un angolo ruvido o tagliente, invece, forma un punto di concentrazione delle sollecitazioni e il pezzo è soggetto a cedimenti e rotture sotto vibrazioni o carico. Allo stesso modo, la saldatura di precisione garantisce una penetrazione profonda e uniforme, che si traduce in un legame forte come, o più, del materiale di partenza. L'accuratezza dei dettagli porta a pezzi che sono durevoli e affidabili nel corso degli anni di utilizzo da parte di esperti.

Efficienza e risparmio

Anche se un componente di precisione può costare di più in termini di prezzo del pezzo rispetto a un componente standard, quasi sempre si ottiene un costo totale di proprietà (TCO) inferiore. Il vero costo di un componente è rappresentato dal tempo di assemblaggio e dalla manodopera, dal costo dei pezzi scartati, dal costo della vostra reputazione quando i prodotti si guastano e dalla possibilità di costosi richiami. Questi rischi sono mitigati dalla fabbricazione di precisione. La fabbricazione di precisione consente di risparmiare sulla manodopera di assemblaggio, sugli scarti e di proteggere le prestazioni del prodotto, fornendo pezzi perfetti che funzionano al primo tentativo, riducendo drasticamente la manodopera di assemblaggio, eliminando gli scarti e proteggendo le prestazioni del prodotto, il che rappresenta un investimento a lungo termine più strategico ed economicamente vantaggioso.

Conformità e certificazione

La precisione è un requisito di conformità legale e normativa in settori quali l'aerospaziale, la difesa, le apparecchiature mediche e i semiconduttori. Questi settori sono regolamentati da standard elevati come AS9100 nell'industria aerospaziale e ISO 13485 nell'industria dei dispositivi medici. Questi standard non possono essere rispettati senza una dedizione dimostrabile e scritta alla produzione di precisione e al controllo della qualità. Un partner di produzione che dispone di queste certificazioni non fornisce semplicemente un servizio, ma la garanzia che tutti i componenti prodotti siano in grado di soddisfare i severi requisiti di sicurezza, affidabilità e tracciabilità richiesti da questi settori ad alto rischio, assicurando una qualità ottimale del prodotto.

Processo chiave della lavorazione di precisione della lamiera

La trasformazione di un progetto digitale in un componente fisico di alta precisione è un processo sistematico a più fasi. Ogni fase si basa su quella precedente e un errore in qualsiasi fase può compromettere l'integrità del prodotto finale. Il viaggio è una danza accuratamente coreografata tra software, macchinari e competenze umane.

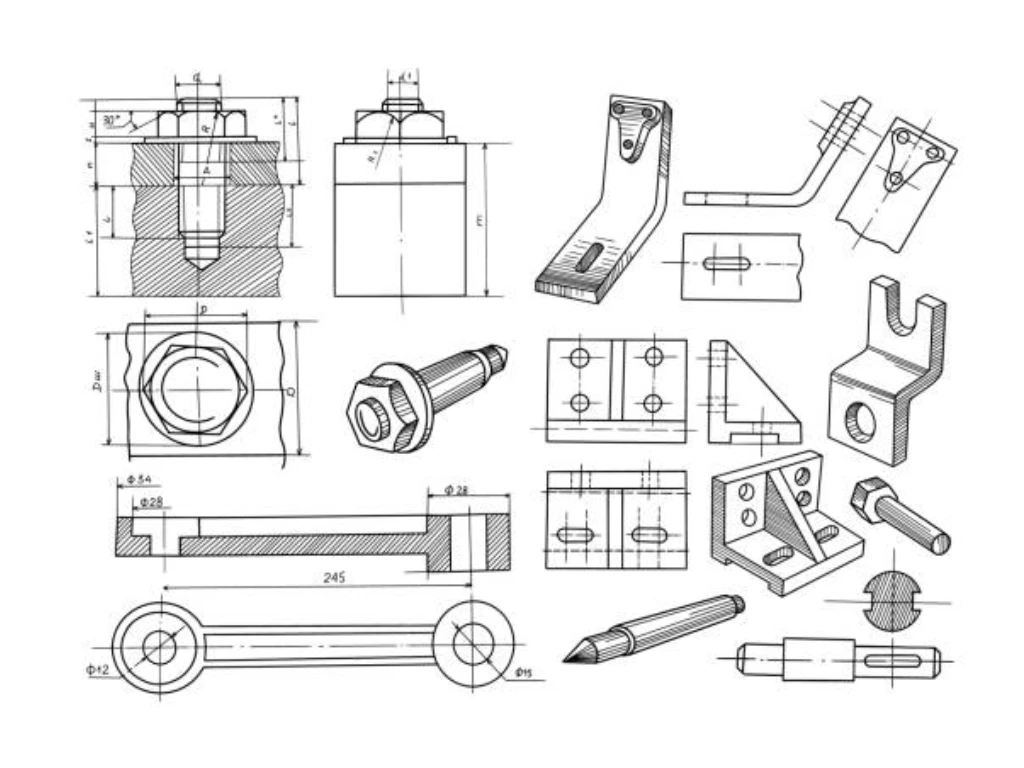

Design e ingegneria

Tutti i progetti non iniziano con il metallo, ma con i dati. Iniziano con un file CAD (Computer-Aided Design) di un cliente. Tuttavia, un produttore di alto livello non si limita a caricare il file e a premere il pulsante di avvio. Il passo iniziale è la revisione del Design for Manufacturability (DFM). In questa fase di collaborazione, gli ingegneri senior esaminano il progetto per identificare i potenziali problemi e propongono modifiche per renderlo più efficiente, meno costoso e strutturalmente più forte, senza compromettere la destinazione d'uso del pezzo. Ciò può includere la modifica dei raggi di curvatura per evitare la fessurazione del materiale o una piccola modifica del layout per consentire l'annidamento del maggior numero possibile di pezzi su un unico pezzo di metallo.

Selezione del materiale

Una volta completata la progettazione, si sceglie il materiale giusto. Questa decisione è determinata dai requisiti dell'applicazione: Il pezzo deve essere leggero (alluminio)? Resistere alle alte temperature e alla corrosione (acciaio inox)? Trasportare elettricità (rame)? Essere biocompatibile (titanio)? Il fabbricante utilizza materiali certificati forniti da fornitori affidabili, in modo che la materia prima stessa sia conforme alle specifiche di progetto richieste. Si tratta di una fase cruciale per soddisfare le esigenze di fabbricazione delle lamiere e per scegliere tra vari materiali in base alla scelta del materiale e alle proprietà desiderate.

Taglio

Il processo fisico iniziale consiste nel tagliare il profilo 2D del pezzo dalla lastra piana. Il taglio laser è la tecnologia più diffusa nei lavori di precisione. Il materiale viene fuso, vaporizzato o soffiato via da un raggio laser ad alta potenza e finemente focalizzato, e la geometria del pezzo viene tracciata con incredibile velocità e precisione. I principali vantaggi del taglio laser consistono in un taglio stretto (la larghezza del materiale rimosso) e in una piccola zona colpita dal calore (ZTA) che evita la deformazione del materiale e mantiene l'integrità del metallo sul bordo del taglio.

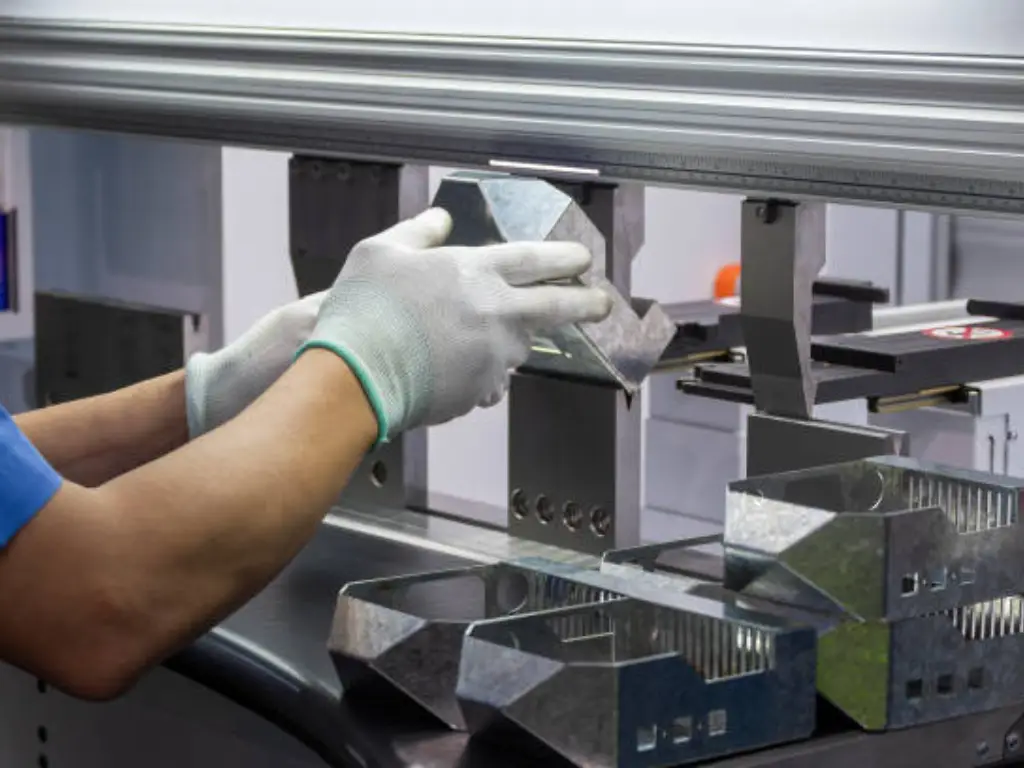

Formatura e piegatura

Una volta tagliato il modello piatto, questo viene trasferito a una pressa piegatrice dove viene piegato nella sua forma 3D. Questa operazione viene eseguita solo su presse piegatrici CNC nella fabbricazione di precisione. Il pezzo piatto viene posizionato da un operatore o da un robot contro una serie di tamponi e un martinetto controllato da un computer forza la lamiera in uno stampo per produrre una piegatura pulita e netta a un angolo specifico, formando la forma desiderata. Le macchine CNC multiasse di alta gamma sono in grado di produrre una sequenza di piegature complicate in varie direzioni senza la necessità di ripetere le impostazioni, in modo che ogni pezzo di un lotto sia un duplicato esatto del precedente. Questo processo è fondamentale per ottenere una formatura complessa.

Punzonatura

Una punzonatrice a torretta CNC può essere più efficace di una fresa laser quando nel pezzo sono necessari molti fori, scanalature o feritoie di dimensioni standard. La torretta è caricata con un magazzino di vari punzoni e matrici in acciaio temprato. La macchina posiziona la lamiera sotto la torretta e, con enorme velocità e potenza, punzona le caratteristiche necessarie in base al programma. Si tratta di un processo molto rapido, adatto alla realizzazione di prodotti come telai di server o pannelli perforati. Questo processo è noto anche come stampaggio di metalli per creare una forma specifica.

Saldatura e assemblaggio

Nei casi in cui un prodotto finale è composto da più parti fabbricate, queste devono essere assemblate. Un'abilità critica è la saldatura di precisione, di solito TIG (Tungsten Inert Gas) per la sua finitura pulita e di alta qualità, o MIG (Metal Inert Gas) per la sua velocità. Nella produzione di grandi volumi, si utilizzano celle di saldatura robotizzate per eseguire saldature perfette e ripetute su ogni assemblaggio, eliminando il fattore umano e fornendo le saldature più forti e ripetibili. Questa fase può includere anche l'installazione di hardware come inserti PEM, distanziatori o cerniere.

Finitura e rivestimento delle superfici

Non sono molti i pezzi che vengono rifiniti una volta assemblati. Quasi sempre è necessaria una finitura superficiale per proteggere il componente dall'ambiente, migliorarne il valore estetico o conferirgli proprietà speciali. I processi di finitura tipici sono la verniciatura a polvere (una finitura dura e spessa simile a una vernice), l'anodizzazione (un processo elettrochimico sull'alluminio che forma una superficie dura e resistente alla corrosione) e la placcatura (rivestimento con un altro metallo come zinco o nichel per fornire protezione dalla corrosione o conduttività).

Ispezione della qualità

Questa è l'ultima fase, probabilmente la più importante, che convalida l'intero processo. Il componente completato viene consegnato a un laboratorio di controllo qualità. Gli ispettori utilizzano strumenti di precisione come calibri digitali, misuratori di altezza e, soprattutto, macchine di misura a coordinate (CMM) per garantire che tutte le dimensioni, gli angoli e le posizioni degli elementi rientrino nelle tolleranze stabilite nel file di progettazione. Viene redatto un rapporto di ispezione dettagliato e il cliente ha la prova documentata e tracciabile che i pezzi corrispondono ai suoi standard elevati.

Materiali comuni utilizzati nella lavorazione di precisione della lamiera

La scelta del materiale è fondamentale per il successo di un pezzo fabbricato. Ogni metallo offre un profilo unico di proprietà e un fabbricante esperto può aiutare a guidare il processo di selezione.

| Materiale | Resistenza alla trazione (MPa) | Densità (g/cm³) | Conduttività termica (W/m-K) | Durezza (HV) | Saldabilità | Complessità della lavorazione | Finitura superficiale Compatibilità | Costo |

| Alluminio | 150-350 | 2.7 | 120-235 | 60-100 | Moderato (si ossida facilmente, necessita di pulizia) | Medio (morbido, soggetto a distorsione) | Eccellente (anodizzazione, verniciatura a polvere) | $$ |

| Acciaio inox | 500-800 | 7.8-8.0 | 15-25 | 150-250 | Buono (compatibile TIG/MIG) | Alto (ritorno elastico, formazione più lenta) | Buono (elettrolucidatura, placcatura, rivestimento) | $$$ |

| Rame | 200-300 | 8.9 | ~400 | 50-100 | Scarso (l'elevata conducibilità termica complica la saldatura) | Alto (appiccicoso, soggetto a deformazioni) | Discreto (soprattutto placcatura) | $$$$ |

| Ottone | 300-450 | 8.4-8.7 | 100-150 | 90-120 | Moderato (il preriscaldamento aiuta a evitare le crepe) | Medio (buona formabilità) | Buono (placcatura, lucidatura) | $$$ |

| Titanio Lega | 800-1000 | 4.4-4.6 | 6-8 | 300-350 | Scarso (richiede una protezione con gas inerte) | Molto alto (usura degli utensili, taglio lento) | Limitato (meno opzioni di finitura) | $$$$ |

Nota: i dati indicati sono valori tipici di riferimento. Le proprietà effettive possono variare a seconda della lega, del trattamento o del fornitore.

Alluminio

L'alluminio è ampiamente utilizzato nei settori aerospaziale, elettronico (come involucri e dissipatori di calore) e dei trasporti, grazie al suo buon rapporto forza-peso e alla sua intrinseca resistenza alla corrosione. È amagnetico, facile da lavorare e leggero. Le leghe più comuni sono la 5052 per la sua eccellente formabilità e la 6061 per la sua maggiore resistenza.

Acciaio inox

Questo gruppo di leghe è caratterizzato da un'elevata resistenza alla corrosione, alla ruggine e al calore. È il materiale preferito per i dispositivi medici, gli strumenti chirurgici e le attrezzature per la lavorazione degli alimenti, grazie alle sue proprietà igieniche e alla sua durata. Vengono utilizzate leghe per usi generici come la 304, mentre la 316 presenta una migliore resistenza ai cloruri ed è adatta ad applicazioni marine e chimiche.

Rame

Il rame è essenziale nelle applicazioni elettriche grazie alla sua elevata conducibilità elettrica e termica. Trova ampia applicazione nelle sbarre collettrici, nei contatti elettrici, nei cablaggi e negli scambiatori di calore ad alte prestazioni. È morbido e duttile e può essere difficile da saldare a causa della sua elevata conducibilità termica.

Ottone

L'ottone è una lega di rame e zinco, utilizzata per le sue qualità acustiche, la bassa frizione e l'aspetto simile all'oro. È comunemente impiegato nella produzione di strumenti musicali, raccordi idraulici e ferramenta decorativa in cui sia l'utilità che l'aspetto sono importanti.

Lega di titanio

Il titanio si colloca ai vertici dei metalli ad alte prestazioni e presenta il miglior rapporto resistenza/peso di qualsiasi altro metallo ampiamente utilizzato. È inoltre estremamente resistente alla corrosione e biocompatibile. Queste caratteristiche ne rendono necessario l'uso nei componenti strutturali aerospaziali ad alta sollecitazione, nelle parti automobilistiche ad alte prestazioni e negli impianti medici come le viti ossee e le protesi articolari. Ma è anche costoso e più difficile da lavorare e modellare.

Applicazioni della lavorazione di precisione della lamiera

La fabbricazione di lamiere di precisione è parte integrante di molte industrie sofisticate e costituisce la spina dorsale di componenti ad alte prestazioni. Ha un'ampia gamma di utilizzi:

- Aerospaziale: Le applicazioni aerospaziali richiedono precisione, leggerezza e affidabilità in involucri avionici, staffe strutturali, rivestimenti di pannelli di controllo e componenti di droni.

- Automobile: È fondamentale per la produzione di componenti di alta precisione nei veicoli elettrici, nei sistemi avanzati di assistenza alla guida (ADAS) e nei componenti leggeri del telaio per ottenere prestazioni e risparmio di carburante.

- Medico e farmaceutico: Applicato in telai di scanner MRI e CT, vassoi per strumenti chirurgici, parti complesse di robot di automazione di laboratorio e involucri di sistemi sensibili di monitoraggio dei pazienti, con sterilità e precisione.

- Militare e difesa: Offre componenti robusti e precisi per sistemi di difesa, involucri per comunicazioni sicure, parti di veicoli tattici e schermature balistiche, dove resistenza e specifiche sono fondamentali.

- Telecomunicazioni: Essenziale per i rack di server da 19 pollici, i telai dei centri dati, le schermature EMI/RFI e gli involucri delle apparecchiature di rete e di radiodiffusione, per garantire l'integrità del segnale e la solidità dell'infrastruttura.

- Energia e generazione di energia: Contribuisce alla creazione di sistemi per l'energia pulita, come i componenti per il montaggio dei pannelli solari, i componenti per le turbine eoliche, le batterie per l'immagazzinamento dell'energia e i sistemi di controllo degli impianti di produzione di energia.

- Automazione industriale: Fornisce telai, supporti e parti strutturali su misura per robot industriali, linee di produzione automatizzate e apparecchiature specializzate, migliorando l'efficienza e la precisione operativa.

Sfide e soluzioni comuni nella lamiera di precisione

Il lavoro di precisione è una sfida quotidiana anche per i costruttori più esperti. È la capacità di superarle che fa la differenza tra i professionisti e gli altri.

Sfida: Deformazione e deformazione dei materiali. I materiali sottili possono deformarsi a causa del calore generato durante il taglio o la saldatura laser.

- Soluzione: I fabbricanti professionisti contrastano questo fenomeno eseguendo percorsi utensile ottimizzati che distribuiscono il calore, bloccando e fissando il materiale in modo avanzato e, quando necessario, utilizzando metodi di riduzione delle sollecitazioni post-processo.

Sfida: Tolleranze strette e costanti. Una macchina può essere precisa nella fase iniziale, ma può subire una deriva durante un lungo ciclo di produzione.

- Soluzione: Questo aspetto viene affrontato grazie a un rigido programma di calibrazione delle macchine, all'uso di sonde di ispezione in-process che controllano i pezzi a metà del ciclo e a una struttura climatizzata per eliminare la dilatazione termica come variabile.

Sfida: Gestire i costi senza compromettere la qualità. Il lavoro di precisione può essere costoso in termini di processi e materiali avanzati.

- Soluzione: Un potente processo di DFM è lo strumento migliore in questo caso. Un buon partner può risparmiare molto materiale e tempo macchina collaborando con il cliente per rendere il progetto più facile da produrre, ad esempio modificando leggermente lo schema dei fori per consentire una foratura più rapida o annidando i pezzi in modo più efficiente su una lamiera grezza, senza compromettere in alcun modo la qualità.

Come valutare e selezionare il vostro partner per la lavorazione di precisione della lamiera

La decisione più importante che prenderete nel vostro progetto è la scelta del partner giusto. Un partner eccellente non è solo un fornitore, ma una parte del vostro team di progettazione. Ecco alcuni dei principali criteri di valutazione:

- Certificazioni e sistemi di qualità: Dispongono di certificazioni pertinenti, come la ISO 9001? In alcuni settori, hanno la certificazione AS9100 (aerospaziale) o ISO 13485 (medicale)? Si tratta di prove concrete dell'impegno per la qualità.

- Capacità tecniche e attrezzature: Richiedete un elenco delle attrezzature. Possiedono attrezzature CNC all'avanguardia e ben tenute, impianti di saldatura sofisticati e servizi di finitura completi? Investono in tecnologie come l'automazione robotizzata e le ispezioni CMM?

- Esperienza comprovata: Chiedete di vedere casi di studio o esempi di progetti precedenti, in particolare quelli simili al vostro o del vostro settore. Le loro capacità si riflettono nel loro portfolio.

- Supporto ingegneristico (DFM): Qual è il livello di DFM? Un vero partner non si limiterà a produrre ciò che gli viene detto di fare, ma fornirà un feedback attivo sui vostri progetti per renderli migliori e meno costosi.

- Comunicazione e trasparenza: Rispondono, comunicano e agiscono in modo professionale? Una collaborazione efficace si basa su un flusso di informazioni fluido tra preventivi e DFM, aggiornamenti sulla produzione e consegna finale.

Come TZR soddisfa e supera le vostre aspettative

In TZR siamo più di un semplice produttore: siamo il vostro partner strategico di produzione. Al servizio di settori leader come l'automotive, il medicale, la stampa 3D e le energie rinnovabili, siamo specializzati in lavori precisi con acciaio, acciaio inossidabile, alluminio e rame, sempre su misura per i vostri progetti unici e le vostre esigenti specifiche personalizzate. Sappiamo che i clienti cercano certezze, e noi le forniamo attraverso una precisione senza pari e servizi di lamiera completi che superano costantemente le aspettative.

La nostra ampia struttura di 11.000 m² è dotata di tecnologie all'avanguardia, tra cui un sistema di taglio laser da 12.000 W, bracci di piegatura automatizzati, sistemi di ispezione a grandezza naturale, ecc. Questo ci consente di ottenere una precisione fino a ±0,02 mm, di gestire angoli di piegatura complessi con segni minimi e di offrire fino a 12 opzioni di finitura superficiale interna.

Ogni pezzo è sottoposto a un rigoroso controllo di qualità, dall'ispezione del primo articolo ai controlli in corso di lavorazione e finali, in linea con gli standard ISO 9001. Con un'ispezione di 100% prima dell'imballaggio, il nostro tasso di accettazione dei prodotti supera costantemente il 98%.

Il nostro più grande punto di forza è il nostro team di esperti. Consideriamo il Design for Manufacturability (DfM) come il fondamento della nostra partnership, con alcuni revisori senior con oltre 30 anni di esperienza, che forniscono analisi e preventivi professionali in sole due ore. Dall'introduzione di un nuovo prodotto (NPI) e dalla prototipazione alla produzione di massa e all'assemblaggio, TZR offre un supporto end-to-end, ottimizzando in modo proattivo i vostri progetti in termini di prestazioni, costi e affidabilità a lungo termine.

Pensieri finali

La fabbricazione di lamiere di precisione è un'industria attiva e complessa, in cui teoria e pratica dell'ingegneria si scontrano. È un'operazione che richiede un'attenzione fanatica ai dettagli, una conoscenza approfondita della scienza dei materiali e un investimento continuo in tecnologia e competenze. Il percorso che porta da un file digitale a un pezzo completo e funzionante è complicato, ma non deve essere necessariamente opaco. Con la giusta conoscenza dei principi fondamentali, delle procedure e di un chiaro elenco di criteri che definiscono un partner esperto, sarete in grado di muovervi in questo mondo con un senso di fiducia e il vostro prossimo progetto sarà costruito non solo secondo le specifiche, ma per durare nel tempo.