Introduzione

Nella progettazione dei moderni dispositivi elettronici, il flusso di informazioni è tutto. Ma questo ideale è minacciato quando un dispositivo non supera la certificazione o quando un misterioso rumore ne compromette le prestazioni sul campo. Il motivo è una forza onnipresente: l'interferenza elettromagnetica (EMI). La fornitura di una solida protezione contro le EMI si è trasformata da un problema ingegneristico di nicchia a un imperativo progettuale fondamentale. Dai sistemi aerospaziali mission-critical ai dispositivi di consumo, il successo del vostro progetto dipende dalla padronanza del suo controllo, un ruolo chiave per qualsiasi team di progettazione.

Questa guida offre gli strumenti per acquisire tale padronanza. Andremo oltre la teoria per colmare il divario tra la scienza della schermatura e i metodi pratici, i materiali e i principi di progettazione che costituiscono la base di strategie di schermatura efficaci. Si tratta di un'analisi di come la fisica e l'ingegneria di precisione si incontrano per garantire la funzionalità, l'affidabilità e la conformità alle normative, trasformando il vostro progetto da un prototipo a un prodotto pronto per il mercato.

Che cos'è la schermatura EMI e perché è importante

L'interferenza elettromagnetica (EMI) è qualsiasi energia elettromagnetica che ha un effetto negativo sulle prestazioni di un dispositivo elettronico e dei suoi circuiti elettrici. Si tratta di un tipo di inquinamento elettromagnetico. Le sue origini sono onnipresenti nella progettazione dei prodotti moderni, dai segnali di clock ad alta frequenza dei processori, alle forti correnti di commutazione degli alimentatori, alle interferenze a radiofrequenza (RFI) dei moduli wireless che emettono onde radio. Quando questa energia viene accoppiata a un circuito, si trasforma in rumore che riduce le prestazioni.

Gli effetti sono reali e concreti. Per un dispositivo di comunicazione, ciò può significare un flusso di dati corrotto, perdita di dati e riduzione del throughput. Per un sensore analogico sensibile, questo può portare a letture imprecise. Per un sistema digitale, questo potrebbe portare a errori logici intermittenti e difficili da diagnosticare. Nei sistemi critici per la sicurezza, come le apparecchiature diagnostiche mediche o le unità di controllo automobilistiche, le conseguenze sono molto più gravi, con letture errate o guasti funzionali catastrofici, che possono persino interessare il corpo umano. Con l'aumento della densità dei componenti e delle frequenze operative, soprattutto nei settori 5G e IoT a partire dal 2025, la possibilità di tali interferenze cresce esponenzialmente.

Oltre alle prestazioni, la normativa EMC è un requisito non negoziabile. Organizzazioni di standardizzazione come la Federal Communications Commission (FCC) negli Stati Uniti e la International Electrotechnical Commission (IEC), che stabilisce gli standard in Europa, impongono limiti severi alle emissioni di un dispositivo. Il mancato rispetto di questi standard non consente la commercializzazione legale di un prodotto. Pertanto, una buona schermatura EMI non è una caratteristica opzionale. È una parte fondamentale della progettazione elettronica, indispensabile per ottenere affidabilità operativa, integrità delle prestazioni e accesso legale al mercato.

La scienza della schermatura EMI: Come funziona

L'efficacia della schermatura EMI si basa sulle leggi dell'elettromagnetismo, illustrate soprattutto dall'idea della gabbia di Faraday. Una gabbia di Faraday è una stanza o un altro involucro completamente circondato da un materiale conduttivo. Quando la gabbia è esposta a un campo elettromagnetico esterno, provoca il passaggio di una corrente elettrica nel materiale conduttivo. Questa corrente genera un campo elettromagnetico opposto che annulla efficacemente l'effetto del campo esterno all'interno dell'involucro.

La schermatura di un'onda elettromagnetica da parte di uno schermo avviene in due modi principali: riflessione e assorbimento.

- Riflessione: Quando un'onda elettromagnetica colpisce una superficie conduttiva, si verifica un disallineamento di impedenza tra l'onda che viaggia nell'aria e quella che entra nel conduttore. Questo disallineamento fa sì che gran parte dell'energia dell'onda venga riflessa lontano dallo schermo. Maggiore è la conducibilità elettrica del materiale, maggiore è il disadattamento di impedenza e più efficiente è la riflessione. Questo è il meccanismo di schermatura più comune alle basse frequenze.

- Assorbimento: La parte dell'onda elettromagnetica che non viene riflessa penetra nel materiale schermante e viene assorbita durante il suo percorso. L'assorbimento è causato dalla trasformazione dell'energia dell'onda in calore a causa della corrente indotta nella conducibilità finita dello schermo. L'assorbimento è proporzionale alla frequenza dell'onda, allo spessore e alla permeabilità del materiale schermante. Per questo motivo, la schermatura magnetica è spesso realizzata con materiali più spessi e con materiali magnetici ad alta permeabilità magnetica.

L'efficacia di schermatura totale (SE) di un materiale è la somma delle perdite dovute alla riflessione e all'assorbimento (e un terzo fattore, solitamente minore, per le riflessioni interne multiple). È una misura dell'attenuazione di un campo elettromagnetico da parte dello schermo ed è solitamente indicata in decibel (dB).

Metodi e livelli di schermatura EMI più comuni

Non esiste un'unica soluzione per il controllo delle EMI, bensì una serie di tecniche di schermatura EMI applicate in un approccio a più livelli. La schermatura, compresa quella RF, può essere applicata a diversi livelli di un sistema elettronico, dai singoli componenti elettronici all'intero assemblaggio.

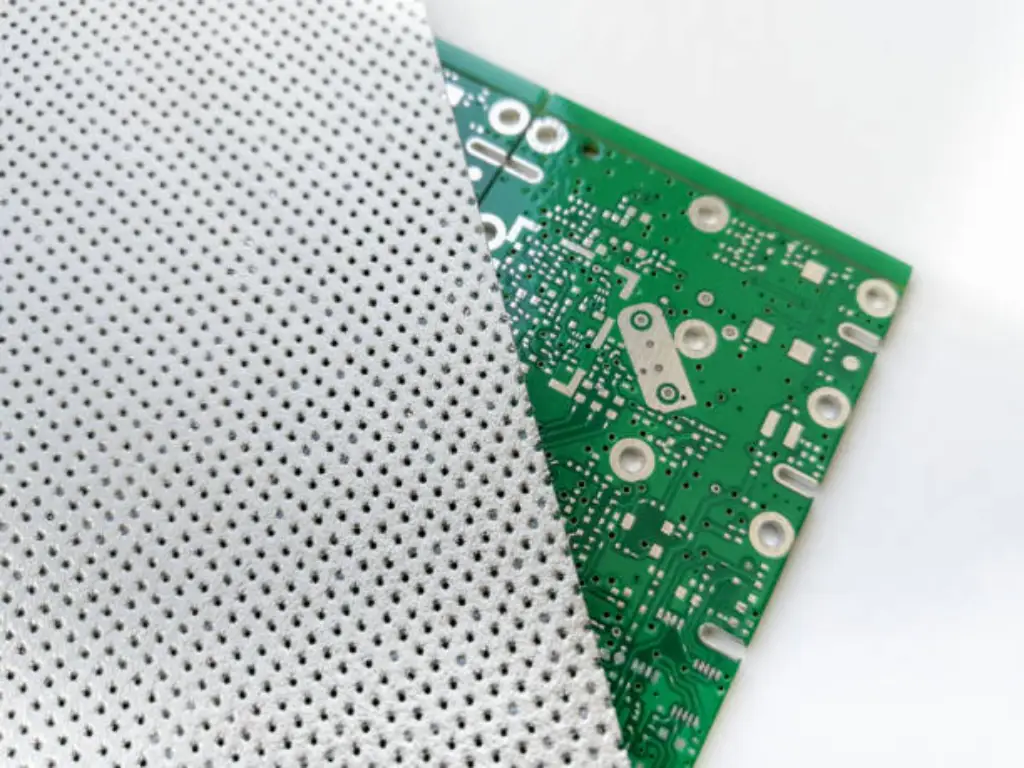

Schermatura a livello di scheda: Protezione dei componenti sensibili

La prima linea di difesa si trova di solito proprio sulla scheda del circuito stampato (PCB). La schermatura a livello di scheda è un piccolo involucro metallico (talvolta definito "barattolo" o "scudo") che viene posizionato sopra determinati componenti o sezioni di circuiti. Questa tecnica viene utilizzata per isolare un componente "rumoroso" (come un processore ad alta velocità o un oscillatore a radiofrequenza) in modo che non irradi EMI, oppure per proteggere un componente altamente sensibile (come un amplificatore a basso rumore o un convertitore analogico-digitale) dall'essere disturbato da interferenze esterne. Questi schermi metallici sono solitamente realizzati in acciaio stagnato o in leghe di rame e sono saldati direttamente al piano di massa del circuito stampato per fornire una buona connessione elettrica.

Schermatura di cavi e connettori: Garantire l'integrità del segnale

I cavi sono uno dei modi più comuni in cui le EMI entrano o escono da un sistema. La loro lunghezza li rende antenne molto efficienti, sia per irradiare il rumore che per riceverlo. La schermatura dei cavi consiste nel racchiudere i conduttori interni con uno strato conduttivo. Di solito si tratta di una schermatura a treccia (fili di rame intrecciati o di rame stagnato) o di una schermatura a lamina (di solito di alluminio). Le schermature a treccia sono molto efficaci alle basse frequenze, mentre quelle a foglio sono migliori alle alte frequenze. Spesso vengono utilizzate entrambe insieme. Inoltre, i connettori schermati (come i connettori D-sub o circolari con guscio in metallo) sono necessari per garantire l'integrità della schermatura dal cavo al telaio dell'involucro.

Sigillatura e schermatura dell'interfaccia: Chiudere le lacune

Una schermatura EMI è buona solo quanto il suo anello più debole. Per qualsiasi involucro, gli spazi tra pannelli, porte e punti di accesso sono potenziali punti di dispersione dell'energia elettromagnetica. La schermatura di interfaccia mira a colmare queste lacune. Ciò si ottiene con una gamma di materiali conduttivi in grado di adattarsi alle irregolarità delle superfici di accoppiamento. Tra le soluzioni più comuni vi sono le guarnizioni di schermatura conduttiva (note anche come guarnizioni EMI) (realizzate con elastomeri di silicone o neoprene riempiti di particelle conduttive), le guarnizioni in rame berillio e le guarnizioni a rete metallica. Questi elementi riempiono gli spazi tra le superfici metalliche, fornendo un percorso elettrico continuo a bassa impedenza in tutto l'involucro.

Schermatura a livello di involucro: La massima protezione del sistema

La schermatura a livello di involucro fornisce la protezione più completa, circondando completamente un intero sistema elettronico in un involucro conduttivo. Questo approccio rappresenta la soluzione definitiva per il controllo delle emissioni e della suscettibilità a livello di sistema. Tuttavia, la schermatura ad alte prestazioni con un involucro è una disciplina complessa che richiede una profonda conoscenza dei materiali, principi di progettazione specifici per caratteristiche come cuciture e aperture e, soprattutto, una fabbricazione di precisione.

Per approfondire questi fattori critici, vi invitiamo a leggere la nostra guida completa: Guida definitiva a un involucro schermato EMI ad alte prestazioni.

Materiali comuni per la schermatura EMI: Metalli, rivestimenti, pellicole e materiali compositi

La scelta di un materiale di schermatura elettromagnetica dipende dal livello di schermatura richiesto, dalla gamma di frequenze interessate, dal costo, dal peso e da considerazioni ambientali. I materiali più comuni sono di natura conduttiva e possono essere classificati in diverse categorie principali:

- Metalli: Come materiale principale per la schermatura, si scelgono i metalli per la loro elevata conduttività e metalli diversi per le loro diverse proprietà.

- Alluminio: Preferito per la sua leggerezza, l'alta conduttività e la facilità di fabbricazione.

- Acciaio: L'acciaio zincato o stagnato offre resistenza strutturale ed eccellenti prestazioni di schermatura a frequenze molto basse grazie alla sua permeabilità magnetica.

- Rame: Conduce meglio, ma di solito è più costoso e più pesante dell'alluminio o dell'acciaio.

- Rivestimenti conduttivi: Sono costituiti da particelle metalliche come nichel, rame o argento sospese in un legante. Possono essere utilizzati per rivestire l'interno di involucri di plastica e formare uno strato protettivo. Si tratta di una tecnica comune per l'elettronica di consumo, dove le custodie in plastica sono desiderate per motivi di costo e di estetica.

- Film sottili e lamine: Di solito sono realizzati in alluminio o rame e sono molto utilizzati per la schermatura dei cavi e l'avvolgimento di alcuni componenti. Sono molto flessibili e riflettono molto bene i campi ad alta frequenza.

- Materiali compositi: I materiali compositi sono progettati per fornire schermatura in determinate applicazioni e spesso combinano proprietà elettriche con altre proprietà fisiche. Nuove possibilità sono i compositi basati sui nanotubi di carbonio.

- Elastomeri conduttivi: Questi compositi sono utilizzati come guarnizioni e combinano le caratteristiche di tenuta della gomma con le caratteristiche elettriche delle particelle metalliche incorporate per sigillare gli spazi vuoti negli involucri.

- Assorbitori EMI: Si tratta di materiali, solitamente a base di ferrite o carbonio, che assorbono l'energia elettromagnetica invece di rifletterla e la convertono in calore; ciò è utile per ridurre le riflessioni indesiderate all'interno di un involucro.

Principi di progettazione critici per un'efficace schermatura EMI

Una progettazione inadeguata può vanificare le prestazioni teoriche di un materiale schermante. Tre principi sono assolutamente fondamentali per il successo di qualsiasi implementazione di schermatura.

Mantenimento di un percorso conduttivo continuo

Uno schermo EMI deve essere una superficie ininterrotta, elettricamente continua. Qualsiasi fessura, cucitura o giunzione che interrompa la continuità della corrente indotta è di fatto una perdita. Questo principio è il motivo per cui le guarnizioni conduttive sono così importanti nelle giunture di un involucro e perché i connettori schermati devono essere adeguatamente collegati allo chassis. L'obiettivo è formare un'unica massa conduttiva con l'impedenza elettrica più bassa possibile su tutta la sua superficie.

Gestione delle aperture: La sfida delle prese d'aria, delle giunture e delle porte di I/O

Nessun involucro elettronico è una scatola perfetta e completamente sigillata. Sono necessarie prese d'aria (raffreddamento), cuciture (accesso) e porte di I/O (connettività). Questi fori sono "antenne a fessura" e sono spesso le principali fonti di fallimento della schermatura. L'efficacia della schermatura di un'apertura non è funzione della sua area, ma della sua dimensione lineare più lunga. Una fessura lunga e stretta disperde molte più EMI di un foro rotondo della stessa area. Come regola generale, un'apertura inizierà a perdere sostanzialmente quando la sua dimensione più lunga sarà dell'ordine di un ventesimo della lunghezza d'onda della frequenza di interesse. Questo è un fattore chiave in qualsiasi progetto. Una struttura di ventilazione a nido d'ape o un modello di molti piccoli fori è molto meglio di poche grandi fessure per la ventilazione.

L'importanza di una corretta messa a terra

La messa a terra è un aspetto complicato e molto frainteso del controllo delle EMI. Una buona messa a terra offre un percorso di ritorno a bassa impedenza che consente alle correnti vaganti di tornare alla sorgente e di non irradiare rumore. Il collegamento a terra è molto importante per una schermatura EMI. Lo schermo stesso, compresi i cavi e le scatole a livello di scheda, deve essere collegato a un potenziale di riferimento stabile, di solito la massa del telaio. In questo modo si assicura che l'energia catturata dalla schermatura venga smistata in modo sicuro, anziché essere irradiata o accoppiata ai circuiti protetti. Una cattiva messa a terra può causare "loop di massa" che possono agire come grandi antenne e aggravare i problemi di EMI.

Dalla progettazione alla realtà: Il ruolo della fabbricazione di lastre di precisione nella schermatura EMI

Esiste un divario inevitabile tra un progetto perfetto su uno schermo CAD e una schermatura EMI fisicamente efficace. Questo divario è colmato dalla qualità e dall'accuratezza del processo di produzione, soprattutto nel caso della schermatura a livello di involucro. La fabbricazione di lamiere di precisione non è solo una fase di produzione, ma fa parte della soluzione di schermatura stessa.

I principi chiave di progettazione della schermatura dipendono completamente dalla qualità della loro implementazione fisica. Questa connessione è evidente in diverse aree chiave:

- Continuità attraverso le cuciture: Un progetto che richiede cuciture strette e continue dipende da un fabbricante in grado di eseguirle con una variazione minima della tolleranza. Ciò si ottiene direttamente con una piegatura accurata, che fornisce angoli e raggi esatti, in modo che i pannelli si incontrino perfettamente a filo. Senza questa precisione nel processo di piegatura, si creano spazi vuoti che indeboliscono l'intero scudo e rendono inutili le guarnizioni.

- Precisione dell'apertura: Un progetto che incorpora intricati schemi di ventilazione a nido d'ape per il controllo del flusso d'aria richiede capacità di taglio di precisione. La qualità del taglio è della massima importanza; il taglio laser, ad esempio, consente di ottenere bordi puliti e privi di bave. Questa precisione non è solo estetica, ma significa che le guarnizioni possono essere alloggiate perfettamente e non ci sono antenne microscopiche formate dai bordi ruvidi e irregolari lasciati da metodi di taglio inferiori.

- Integrità dei punti di messa a terra: L'integrità delle connessioni di messa a terra non è solo una caratteristica progettuale, ma è direttamente correlata alla qualità della produzione delle saldature, alla corretta installazione degli inserti e all'adeguata preparazione della superficie per garantire una connessione elettrica a bassa impedenza.

- Integrità del materiale e conduttività superficiale: Oltre a formare il metallo, il processo di fabbricazione deve mantenere la naturale conduttività del materiale stesso. Ciò include la scelta della giusta finitura o placcatura conduttiva (come zinco, stagno o cromato) e l'assicurazione che processi come la saldatura o il trattamento termico non formino strati di ossido isolanti che isolerebbero elettricamente le diverse parti dello schermo l'una dall'altra.

In definitiva, un difetto di produzione apparentemente piccolo, come un angolo di piegatura errato che provoca una fessura di giunzione o un taglio approssimativo che impedisce alla guarnizione di aderire, non è un problema da poco. Può causare un guasto catastrofico alla schermatura.

Come TZR vi aiuta a ottenere soluzioni di schermatura EMI potenti ed efficienti

Il successo di un involucro di schermatura EMI dipende da due fattori critici: una progettazione intelligente e una produzione di precisione. Uno schema perfetto diventa inutile se le tolleranze di produzione non sono rigorosamente controllate.

In qualità di produttore professionale di lamiere per i settori automobilistico, medicale e delle energie rinnovabili, TZR garantisce l'integrità del vostro progetto attraverso tre principi fondamentali:

- Design collaborativo per la produzione (DfM): Il nostro team di esperti DfM collabora con voi sin dalle prime fasi di progettazione. Rivediamo i vostri progetti di involucro per identificare e prevenire costosi errori prima dell'inizio della produzione, assicurando un percorso più fluido e veloce dal prototipo al mercato.

- Precisione e capacità senza compromessi: Trattiamo magistralmente acciaio, acciaio inox, alluminio e rame. Utilizzando il taglio laser avanzato e la piegatura di precisione, otteniamo tolleranze leader del settore fino a ±0,02 mm. Questo garantisce giunture impeccabili e accoppiamenti stretti tra le interfacce, essenziali per la massima efficacia della schermatura.

- Soluzione unica semplificata: Gestiamo l'intero processo di fabbricazione sotto un unico tetto, dalla selezione iniziale dei materiali alla scelta di oltre 12 finiture superficiali specializzate. Questo approccio integrato semplifica la catena di fornitura, garantisce una qualità costante e accelera i tempi di produzione.

Collaborate con TZR per trasformare la vostra progettazione in un prodotto conforme, affidabile e pronto per il mercato.

Applicazioni comuni: Dove la schermatura EMI è mission-critical

L'esigenza di una schermatura EMI efficace è diffusa in quasi tutti i settori dell'industria elettronica, ma è particolarmente importante in quelli in cui l'affidabilità e la sicurezza non sono negoziabili.

- Aerospaziale e difesa: I sistemi per applicazioni aeronautiche e militari, come l'avionica, i sistemi di comunicazione e i controlli di guida, devono funzionare perfettamente in ambienti elettromagnetici difficili. La schermatura è necessaria per proteggere le apparecchiature avioniche sensibili dalle interferenze esterne, come i disturbi e i campi irradiati ad alta intensità (HIRF), e per proteggere i sistemi dalle interferenze reciproche.

- Dispositivi medici: Nel settore medico, le EMI possono essere una questione di vita o di morte. Le apparecchiature diagnostiche, come le macchine per la risonanza magnetica e l'ECG, devono essere schermate per garantire che i segnali esterni non compromettano le misurazioni sensibili. Inoltre, le apparecchiature di supporto vitale devono essere immuni da interferenze provenienti da altri dispositivi presenti nell'ambiente ospedaliero.

- Automobile: I veicoli moderni sono sistemi complessi di unità di controllo elettronico (ECU), sensori e sistemi di comunicazione. La schermatura è importante per garantire che il rumore del motore non interferisca con i sistemi di infotainment e che i sistemi di sicurezza come i sistemi avanzati di assistenza alla guida (ADAS) e i controlli degli airbag siano affidabili.

- Telecomunicazioni e centri dati: Nella trasmissione di dati ad alta velocità, l'integrità del segnale è fondamentale. La schermatura viene applicata a livello di componenti, schede e sistemi per evitare la diafonia tra i canali e per proteggere le apparecchiature dai disturbi esterni, al fine di garantire l'affidabilità e le prestazioni dell'infrastruttura di comunicazione globale.

Misurare il successo: Come si verifica l'efficacia della schermatura (SE)

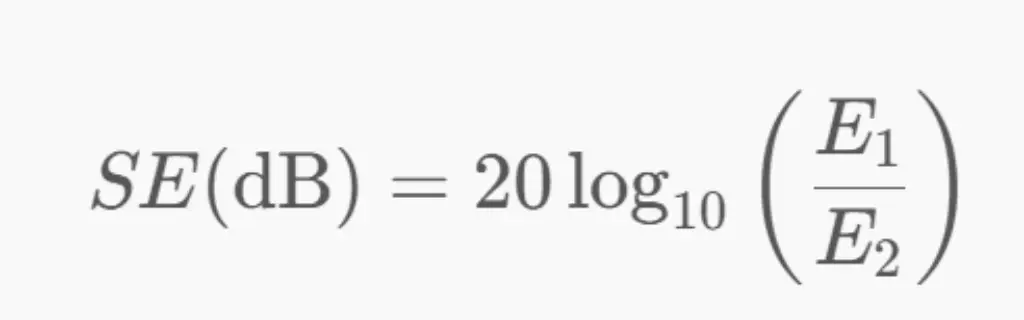

L'efficacia di una schermatura EMI si misura con un valore chiamato efficacia di schermatura (SE). La SE è una misura dell'attenuazione di un campo elettromagnetico da parte di una schermatura e si misura in decibel (dB). Più alto è il valore in dB, migliore è la prestazione di schermatura. A titolo di riferimento, una riduzione di 20 dB corrisponde a una riduzione dell'intensità di campo a 10% del valore originale, mentre una riduzione di 40 dB corrisponde a una riduzione dell'intensità di campo a 1%.

I test vengono solitamente eseguiti in una speciale camera anecoica o di riverberazione per separare il dispositivo dal rumore ambientale. Il metodo di prova più semplice consiste nel posizionare un'antenna trasmittente su un lato della barriera di schermatura e un'antenna ricevente sull'altro. In primo luogo, si misura l'intensità del segnale sull'antenna ricevente senza la schermatura (E1). Poi si installa la schermatura e si effettua una seconda misurazione (E2).

- L'efficacia di schermatura è definita dalla formula:

Questa procedura di test fornisce dati empirici sulle prestazioni dello schermo su una gamma di frequenze, confermando che la progettazione e la produzione hanno raggiunto gli obiettivi di attenuazione richiesti.

Errori comuni di schermatura EMI da evitare

Molti sforzi di schermatura ben intenzionati falliscono a causa di errori comuni ed evitabili. La tabella seguente illustra alcuni degli errori più frequenti e il motivo per cui sono problematici.

| Errore comune | Il problema |

| Ignorare i cavi | L'abbinamento di un involucro ben schermato con cavi non schermati, che fungono da antenne per l'ingresso e l'uscita delle EMI. |

| Scarsa messa a terra | L'uso di tecniche improprie (anelli di terra, lunghi cavi "pigtail") che creano nuovi percorsi di rumore ed effetti d'antenna. |

| Errata gestione del diaframma | Utilizzo di fessure di ventilazione lunghe e strette invece di una matrice di piccoli fori o di uno schema a nido d'ape, che generano maggiori perdite di EMI ad alta frequenza. |

| Selezione errata della guarnizione | La scelta di un materiale di guarnizione incompatibile o il mancato raggiungimento di una compressione adeguata, con conseguente scarsa conduttività e rottura dello schermo. |

| Dimenticare le fonti interne | Concentrandosi solo sulle minacce esterne e ignorando la diafonia generata da componenti interni come gli alimentatori. |

| Trattare la schermatura come un ripensamento | Aggiungere una schermatura in ritardo nel processo di progettazione è molto più costoso e meno efficace che integrarla fin dall'inizio. |

Conclusione

Le interferenze elettromagnetiche sono un fatto inevitabile della tecnologia moderna. Il campo della schermatura EMI offre gli strumenti e le tecniche necessarie per superare questa sfida, assicurando che i sistemi elettronici funzionino in modo affidabile e armonioso senza interferire gli uni con gli altri. È un campo che richiede un approccio olistico, che combina la comprensione della fisica elettromagnetica, un'attenta selezione dei materiali e principi di progettazione rigorosi. In definitiva, però, questi principi sono validi solo quanto la loro implementazione fisica. L'accuratezza e la qualità della fabbricazione non sono considerazioni secondarie, ma sono i fattori ultimi e decisivi per il successo di uno schermo.

Garantire che il vostro progetto sia realizzato con questa precisione essenziale è il passo finale critico. State progettando un prodotto elettronico che richiede una schermatura EMI? Contattate subito il nostro team di ingegneri per ottenere un rapporto gratuito di valutazione della producibilità.