Introduzione

La procedura di sviluppo di un nuovo veicolo è uno dei processi più complessi dell'industria contemporanea, che inizia con la scintilla di un'idea e termina con un oggetto reale sulla strada. Si tratta di una monumentale orchestrazione di creatività, rigore ingegneristico, pianificazione strategica e immensi capitali. Lo sviluppo del prodotto automobilistico è molto più che la produzione; è l'arte di convertire le esigenze astratte del mercato e il potenziale tecnologico in un prodotto sicuro, affidabile e desiderabile che darà forma al futuro delle aziende automobilistiche e dei produttori dell'intero settore. Questa guida smonterà metodicamente questo complesso ciclo di vita, fornendo una tabella di marcia chiara e dettagliata attraverso le fasi iniziali che caratterizzano il viaggio tra l'idea e il mercato.

Cos'è lo sviluppo del prodotto e perché è importante

Lo sviluppo del prodotto, in qualsiasi modo, è l'intero processo di immissione sul mercato di un nuovo prodotto o di revisione di un prodotto esistente. Nell'industria automobilistica, il termine è ulteriormente esteso a una pratica a livello aziendale che comprende ricerche di mercato, progettazione, ingegnerizzazione, prototipazione, convalida, gestione della catena di fornitura e strategia di produzione. È il motore stesso del progresso per un produttore di apparecchiature originali (OEM) e per i suoi fornitori di livello.

La sua importanza non può essere sopravvalutata. Il vantaggio competitivo è alimentato principalmente dallo sviluppo di prodotti di successo. Consente a un'azienda di rispondere all'evoluzione delle esigenze dei consumatori, di integrare tecnologie dirompenti come l'elettrificazione, che comportano nuove sfide, e di conformarsi a una serie di normative ambientali e di sicurezza globali in continua evoluzione. Un processo di sviluppo scadente o inefficiente non solo comporta un superamento dei costi e un lancio tardivo, ma anche l'incapacità di produrre un prodotto che abbia una certa risonanza sul mercato, con ripercussioni sulla reputazione del marchio e sulla redditività finanziaria.

Le 7 fasi fondamentali del processo di sviluppo del prodotto automobilistico

Il ciclo di vita del processo di sviluppo di un veicolo è un processo sequenziale ma iterativo. Sebbene le metodologie specifiche possano differire, il processo è sempre composto da sette fasi che sono fondamentali e hanno i loro obiettivi e ostacoli.

Fase 1: Generazione di idee

Tutti i veicoli non iniziano con un telaio o un motore, ma con un'idea. Questa prima fase è un processo divergente che mira a gettare un'ampia rete di possibili concetti di prodotto. Le fonti di input sono numerose: ricerche di mercato formali sui cambiamenti demografici, sulle esigenze non soddisfatte e sulle tendenze di mercato emergenti; analisi della concorrenza che mette a confronto i prodotti dei concorrenti; feedback diretto dei clienti sui punti dolenti e sui desideri; ricerca e sviluppo interni (R&S) sulle nuove possibilità tecnologiche. L'obiettivo non è quello di proporre un'idea ideale, ma di creare un solido pool di idee che possano essere sistematicamente testate rispetto agli obiettivi strategici dell'azienda.

Fase 2: Valutazione e screening delle idee

Una volta creato un pool di idee, il processo diventa di riduzione analitica. Tutti i concetti vengono sottoposti a un rigoroso processo di screening per stabilirne la fattibilità. Si tratta di un processo di filtraggio in cui le idee grezze vengono messe alla prova rispetto alla realtà aziendale. I criteri di valutazione più importanti:

- Potenziale di mercato: Quanto è grande il mercato e a che velocità sta crescendo?

- Fattibilità tecnica: Possiamo effettivamente costruirlo con la tecnologia attuale o raggiungibile?

- Allineamento delle risorse: Riuscirà a rientrare nel nostro budget e nella nostra capacità di progettazione?

- Potenziale di ingresso nel mercato e marchio di successo coerenza: Si adatta all'identità e alla promessa del nostro marchio?

Le idee che non superano questi standard rigorosi vengono sistematicamente scartate e l'organizzazione è libera di concentrare le proprie risorse sulle idee più promettenti.

Fase 3: Sviluppo del concetto e pianificazione dettagliata

Un'idea ben vagliata è ora un concetto di veicolo a tutti gli effetti. Questa fase è quella in cui il concetto di alto livello viene convertito in un business case dettagliato e in una definizione del prodotto. Un team interfunzionale di progettisti, ingegneri e addetti al marketing lavora insieme per identificare il mercato di riferimento e il profilo specifico del cliente, stabilire le caratteristiche chiave del veicolo e gli obiettivi di prestazione, nonché le potenziali nuove caratteristiche, sviluppare i primi rendering del progetto e fare le prime stime dei costi. Il principale risultato di questa fase è un piano di prodotto dettagliato che descrive la proposta di valore del veicolo, i suoi requisiti tecnici, le previsioni finanziarie e gli obiettivi completi del veicolo. Questo piano elaborato deve essere approvato dal top management in un accordo formale sugli obiettivi e richiede molta cooperazione e comprensione tra i reparti prima che il progetto del veicolo possa entrare nella fase di progettazione ad alta intensità di risorse.

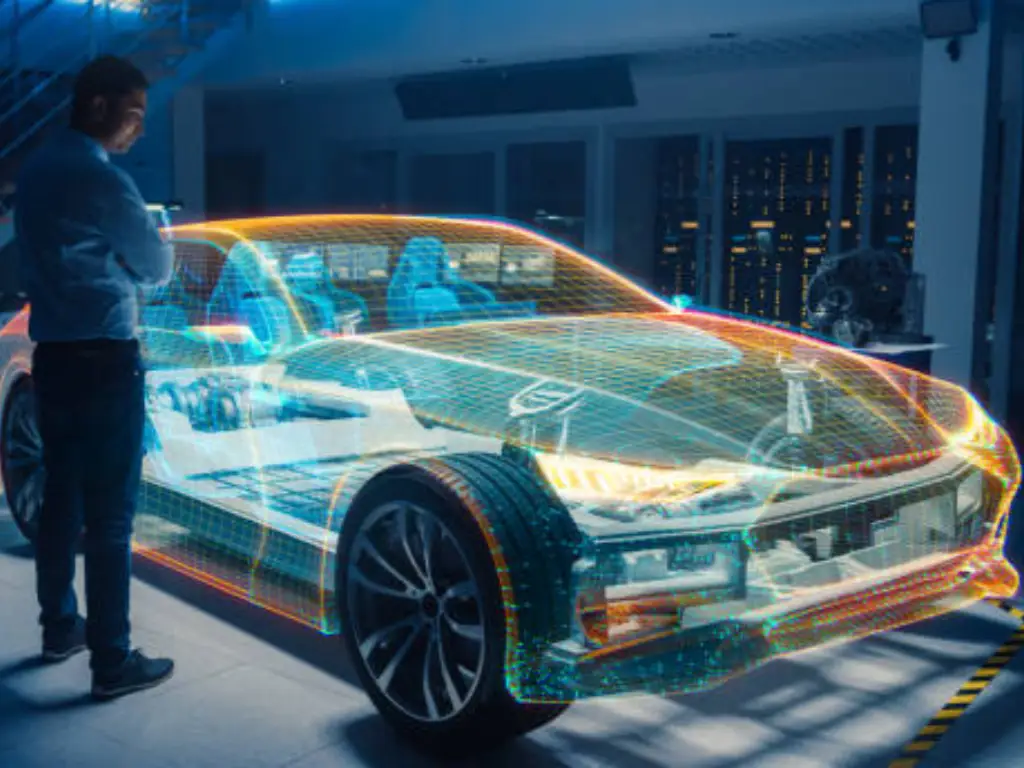

Fase 4: progettazione ingegneristica e prototipazione

Una volta approvato il concetto, il progetto passa alla fase di ingegneria intensiva e alla progettazione del veicolo. Questa è la fase concettuale in cui viene costruito il veicolo virtuale. I team tecnici che utilizzano software di progettazione assistita da computer (CAD) sviluppano modelli 3D dettagliati di tutti i componenti, i sistemi e gli assemblaggi, perfezionando la bozza iniziale sviluppata durante la fase concettuale. Questi modelli computerizzati vengono poi sottoposti a rigorose simulazioni di ingegneria assistita da computer (CAE) per testare tutti gli aspetti, tra cui l'integrità strutturale, l'aerodinamica, la sicurezza in caso di incidente e l'affidabilità del veicolo. gestione termica.

Dopo la convalida digitale, vengono generate le prime rappresentazioni fisiche del veicolo. La prototipazione è fondamentale per testare forma, adattamento e funzionalità nel mondo reale. I prototipi preliminari, comunemente chiamati "muli", possono basarsi su piattaforme di veicoli esistenti per testare nuovi sistemi di propulsione o di telaio. Successivamente, vengono costruiti prototipi di veicoli completi per confermare l'intero progetto. Questi componenti fisici altamente precisi svolgono un ruolo fondamentale nel garantire l'integrità strutturale della carrozzeria e l'adattamento del telaio, nonché l'assemblaggio finale delle finiture. Vengono realizzati con diverse tecniche di produzione. Per numerose parti strutturali e di carrozzeria, è essenziale la fabbricazione di lamiere di precisione, oltre alla tradizionale lavorazione CNC e alla fabbricazione additiva avanzata di altre parti specializzate.

Fase 5: Test e convalida rigorosi

I prototipi fisici non sono oggetti da esposizione, ma sono costruiti per resistere a una serie di test severi che mirano a dimostrare ogni dettaglio delle prestazioni del prodotto e della durata del veicolo. Questa fase di validazione è completa. I test funzionali assicurano che tutti i sistemi funzionino come previsto. I test di durata espongono il veicolo a un'usura accelerata su piste di prova e in camere climatiche per replicare anni di utilizzo nel mondo reale. La convalida della sicurezza avviene attraverso crash test controllati per assicurarsi che il veicolo soddisfi o superi gli elevati standard di qualità governativi e interni (come quelli dell'NHTSA o dell'Euro NCAP). Ogni parte, compresa la più piccola staffa, viene testata per soddisfare tutti i requisiti di prestazione e gli standard e i requisiti normativi.

Fase 6: Fabbricazione, produzione e controllo qualità

Dopo che il progetto è stato ben testato, l'attenzione viene rivolta all'industrializzazione. Questa fase mira a preparare il processo di fabbricazione per una produzione di massa efficiente, ripetibile e di alta qualità. Gli ingegneri utilizzano i concetti di Design for Manufacturability (DFM) per semplificare le parti e renderle più facili da produrre. Il reparto acquisti stipula contratti con una catena di fornitori. Il salto tra pochi prototipi e migliaia di pezzi prodotti in serie è enorme e la capacità di un fornitore di garantire lo stesso livello di precisione e qualità del prodotto tra il prototipo e il pezzo finale è di estrema importanza. Vengono quindi effettuati ingenti investimenti in attrezzature, tra cui stampi per la tranciatura e stampi a iniezione. Vengono costruite e messe in funzione linee di produzione. In ogni fase della catena di montaggio vengono attuate rigorose misure di controllo della qualità per garantire che ogni veicolo che esce dalla fabbrica sia esattamente conforme alle specifiche sviluppate e testate durante le fasi di sviluppo.

Fase 7: Lancio sul mercato e feedback post-lancio

L'ultima fase è l'ingresso sul mercato del veicolo. Questo comporta un approccio sinergico tra vendite, marketing e distribuzione per rendere il lancio un successo. Si preparano i concessionari, si realizzano campagne pubblicitarie e si porta il veicolo negli showroom. Tuttavia, il processo di sviluppo non si ferma qui. Il lancio darà il via a un ciclo di feedback critico. L'azienda raccoglie con cura informazioni sulle vendite, sui sondaggi tra i clienti, sulle richieste di garanzia e sulle recensioni del settore automobilistico. Questo feedback pratico è inestimabile e fornisce gli spunti necessari per pianificare i futuri aggiornamenti, i lifting e la prossima generazione di veicoli; in questo modo il ciclo di sviluppo viene riavviato con una forte gestione del ciclo di vita.

Sfide chiave nello sviluppo dei prodotti automobilistici moderni

Sebbene il processo in sette fasi sia una chiara tabella di marcia, non è mai stato così impegnativo da percorrere. L'ambiente automobilistico contemporaneo è caratterizzato da una combinazione di forti pressioni che tutti gli OEM e i fornitori devono superare. Queste sono le sfide principali:

- Tempistiche aggressive. Il mercato si muove ormai a un ritmo che richiede il lancio di nuovi veicoli in soli 24-36 mesi. Una riduzione così drastica del ciclo di sviluppo richiede un'efficienza senza pari e non consente errori o numerosi ritardi.

- Esplosione della complessità. Le automobili non sono più principalmente sistemi meccanici, bensì complesse piattaforme software su ruote. L'integrazione di milioni di righe di codice nelle funzioni di infotainment, connettività e autonomia è un compito spesso più grande delle sfide ingegneristiche tradizionali.

- Cambiamenti tecnologici fondamentali. Il passaggio ai veicoli e ai gruppi propulsori elettrici in tutto il settore porta con sé paradigmi ingegneristici completamente nuovi. Richiede l'acquisizione di nuove tecnologie per le batterie, una sofisticata gestione termica e progetti di veicoli completamente nuovi, il tutto su una curva di apprendimento ripida e inesorabile.

- Aumento dell'onere normativo. La rete di norme di sicurezza internazionali, regolamenti sulle emissioni e requisiti di conformità diventa ogni anno più esigente e complicata. La conformità a una serie di normative internazionali con un'unica piattaforma di veicoli introduce costi e complessità considerevoli per i test e la convalida.

Le migliori pratiche per uno sviluppo di prodotto automobilistico di successo

Per destreggiarsi nell'ambiente di sviluppo contemporaneo, non è solo vantaggioso, ma obbligatorio seguire una serie di best practice fondamentali. Queste pratiche offrono una linea guida per gestire la complessità e accelerare il percorso verso il mercato.

- Adottare la tecnologia e l'outsourcing professionale. Sfruttare le più recenti tecnologie digitali di simulazione e validazione. Esternalizzare strategicamente a partner esperti in processi specializzati o ad alta intensità di capitale. Ciò offre l'accesso a capacità all'avanguardia senza un enorme investimento iniziale e massimizza l'agilità e l'efficienza.

- Fare della conformità una priorità fin dal primo giorno. Incorporare il rigoroso rispetto di tutte le norme di sicurezza e ambientali nelle fasi iniziali del processo di progettazione. Questa strategia proattiva è fondamentale per evitare costose riprogettazioni in fase avanzata e disastrosi ritardi nel lancio.

- Impegnarsi nella prototipazione iterativa. Trattare i prototipi non come un traguardo isolato, ma come strumenti di apprendimento continuo. Un processo ripetitivo di costruzione, collaudo e miglioramento consente di individuare tempestivamente i problemi e di ottenere un prodotto finale robusto, affidabile e ben validato.

- Scegliete fornitori consolidati e affidabili. Un veicolo è forte quanto la sua parte più debole. Il fondamento di un lancio di prodotto di successo è la costruzione di una catena di fornitura basata su partner credibili e orientati alla qualità, in grado di garantire la coerenza durante l'intero lancio del prodotto.

Il ponte dalla progettazione alla realtà: come TZR aggiunge valore come vostro partner all-in-one

È qui che entra in gioco TZR come partner strategico nella transizione della progettazione digitale alla realtà fisica. Offriamo un vero e proprio sportello unico che trasforma i problemi di produzione in un vantaggio competitivo:

- Ingegneria esperta fin dall'inizio. Siamo coinvolti nella partnership fin dalla prima fase di progettazione. Offriamo un'analisi professionale DFM (Design for Manufacturability) per assicurarci che i vostri componenti siano ottimizzati in termini di costi, qualità ed efficienza prima ancora di iniziare la produzione.

- Senza compromessi Precisione e qualità. Il nostro impegno per la qualità si basa su una conoscenza approfondita dei materiali, come acciaio, acciaio inox, alluminio e rame. Trasformiamo i vostri progetti digitali in pezzi fisici perfetti con una precisione di produzione fino a +/-0,02 mm. Questo livello di eccellenza non è una promessa, ma un risultato comprovato, come dimostra la nostra percentuale di superamento dei prodotti del 98% e i nostri sistemi di qualità che vanno oltre gli standard ISO.

- Transizione impeccabile tra prototipo e produzione. Disponiamo di una catena di fornitura flessibile, in grado di gestire dai singoli prototipi alle grandi tirature. Questo modello a fornitore unico elimina i rischi e i ritardi legati al passaggio da un fornitore all'altro, garantendo coerenza e tempi di commercializzazione più rapidi.

Contattate oggi stesso i nostri specialisti per discutere del vostro prossimo progetto automobilistico.

Misurare il successo: Metriche chiave nello sviluppo del prodotto automobilistico

I dati di vendita non sono l'unica misura del successo finale di un programma di sviluppo prodotto. Una solida serie di indicatori di prestazione chiave (KPI) fornirà una panoramica dell'efficienza del processo e dell'efficacia del prodotto finale.

| Metrico | Descrizione |

| Tempo di commercializzazione | Misura il tempo che intercorre tra l'approvazione ufficiale del progetto e l'avvio della produzione, valutando la velocità di sviluppo. |

| Costo di sviluppo vs. budget | Traccia la differenza tra i costi di sviluppo e il budget iniziale, valutando il controllo finanziario. |

| Parti per milione (PPM) | Misura il numero di difetti in un milione di pezzi forniti, che serve come parametro chiave per la qualità. |

| Tasso di richiesta di garanzia iniziale | Misura il tasso di richieste di garanzia dopo il lancio del prodotto, valutando l'affidabilità iniziale del prodotto. |

| Punteggio di soddisfazione del cliente | Raccoglie il feedback dei clienti per valutare quanto il prodotto abbia soddisfatto le loro aspettative e la loro esperienza. |

| Punteggio netto dei promotori (NPS) | Misura la disponibilità del cliente a raccomandare il prodotto, riflettendo la soddisfazione e la fedeltà complessiva del cliente. |

Dare forma al futuro: Tecnologie e tendenze chiave nello sviluppo dei prodotti automobilistici

Il ciclo di vita dello sviluppo del prodotto automobilistico sta per subire un grande cambiamento, dovuto a una forte ondata di innovazione digitale. Tre tecnologie, in particolare, trasformeranno l'efficienza, la velocità e il potenziale di progettazione:

- Il gemello digitale: Una replica virtuale viva. È il processo di sviluppo di una rappresentazione virtuale dinamica di un veicolo fisico, costantemente aggiornata con i dati del mondo reale. In questo modo gli ingegneri possono verificare le prestazioni, prevedere la manutenzione e testare gli aggiornamenti del software sul modello virtuale durante l'intera vita dell'auto, riducendo in modo significativo i costosi test fisici e accelerando i miglioramenti successivi al lancio.

- IA generativa: Il copilota dell'ingegnere. Durante le fasi iniziali della progettazione, l'intelligenza artificiale generativa è in grado di generare e valutare in tempo reale migliaia di progetti di componenti ottimizzati, basati su parametri predeterminati quali peso, resistenza e costo. Questo trasforma il processo creativo, consentendo agli ingegneri di trovare soluzioni nuove ed estremamente efficienti che altrimenti non sarebbe possibile trovare con la sola iterazione manuale.

- Fabbricazione additiva: Dal prototipo alla produzione. Chiamata anche stampa 3D, questa tecnologia sta rapidamente andando oltre la prototipazione rapida. Si sta rapidamente affermando come metodo pratico per realizzare componenti complessi, leggeri e personalizzati da utilizzare nei veicoli di produzione finale, consentendo la produzione on-demand e progetti radicalmente nuovi che non possono essere realizzati con le attrezzature tradizionali.

Tutte queste tendenze sono indicatori di un futuro che sarà caratterizzato da uno sviluppo dei prodotti più rapido, più guidato dai dati e più efficiente.

Conclusione

In sintesi, la progettazione e lo sviluppo di un prodotto automobilistico è un processo molto strutturato e multifase che richiede una combinazione di visione strategica, precisione ingegneristica e prestazioni impeccabili. L'obiettivo è attraversare una vasta complessità per consegnare un prodotto sicuro, innovativo e convincente, attraverso la scintilla iniziale di un'idea e sette fasi fondamentali di perfezionamento e convalida. Con un'industria che si muove a ritmi sempre più sostenuti, il successo sarà sempre più determinato non solo dalle competenze interne, ma anche dalla qualità delle partnership strategiche. La selezione di partner professionali in grado di perfezionare il difficile ponte tra progettazione e realtà è la chiave per affrontare con successo questo percorso e portare la prossima generazione di mobilità.