Introduzione

L'elettronica moderna è stata caratterizzata da due tendenze costanti: la crescita della potenza di calcolo e la riduzione delle dimensioni fisiche. Questa tendenza all'aumento della densità di potenza in fattori di forma compatti ha un effetto fisico diretto e inevitabile, ovvero la generazione di grandi quantità di calore residuo. Il controllo di questa produzione termica non è più una considerazione secondaria, ma una disciplina ingegneristica importante, oggi nota come ingegneria della gestione termica. Una cattiva gestione termica ha un impatto diretto sulle prestazioni, riduce la durata del funzionamento e può causare un guasto al sistema.

Questa guida alla gestione termica dell'elettronica offre un'analisi dettagliata dei principi fondamentali, delle tecniche di base, dei materiali necessari e delle procedure di progettazione più importanti, necessarie per progettare sistemi elettronici efficienti e affidabili.

Cos'è la gestione termica dell'elettronica e perché è importante

Il campo della gestione termica elettronica è l'ingegneria del calore prodotto dalle apparecchiature elettroniche per garantire che la temperatura dei componenti non superi i limiti operativi dei componenti stessi. È lo studio metodico della produzione di calore e lo sviluppo e l'esecuzione di sistemi per rimuovere il calore dalle parti delicate e smaltirlo nell'aria circostante.

I vincoli fisici dei materiali semiconduttori sono alla base della necessità di questa disciplina. La temperatura di esercizio di quasi tutti i componenti elettronici, compresi microprocessori e GPU, transistor di potenza e LED, è negativamente proporzionale alla loro temperatura di esercizio.

L'incapacità di far fronte al calore eccessivo porta a diverse conseguenze negative. Il primo è quello più immediato, ovvero il degrado delle prestazioni, definito anche thermal throttling. Quando un componente come una CPU raggiunge un limite termico predeterminato, la sua logica interna rallenta la velocità di clock e la tensione per ridurre il consumo di energia e la produzione di calore, riducendo direttamente le prestazioni di calcolo.

L'uso prolungato di temperature elevate provoca una drastica riduzione della durata dei componenti e può compromettere l'affidabilità del sistema. Il tasso di elettromigrazione e altri processi di degradazione basati sulla diffusione nei semiconduttori aumentano esponenzialmente con la temperatura, come spiegato dall'equazione di Arrhenius. Ciò implica che un piccolo aumento di 10°C della temperatura di esercizio può dimezzare o addirittura ridurre il tempo medio tra i guasti (MTBF) di un componente. Anche i condensatori, le batterie e le giunzioni a saldare sono soggetti a guasti prematuri se esposti a forti sollecitazioni termiche e meccaniche. In casi estremi, una gestione termica inadeguata può provocare un guasto catastrofico a causa del thermal runaway, un meccanismo di feedback positivo in base al quale l'aumento della temperatura provoca un aumento della corrente e del calore e la distruzione dei componenti permanenti.

Comprendere i fondamenti: Le tre modalità di trasferimento del calore

L'uso corretto dei tre meccanismi fondamentali di trasferimento del calore (conduzione, convezione e irraggiamento) è alla base di un'efficace strategia di gestione termica.

Conduzione

La conduzione è il movimento di energia termica per contatto diretto di molecole all'interno di un materiale o tra sostanze a diretto contatto. Il calore viene condotto da un'area ad alta temperatura verso un'area a bassa temperatura. La conducibilità termica (k) di un materiale è una misura dell'efficienza di questo processo in watt per metro-Kelvin (W/m-K). I buoni conduttori sono materiali con un'elevata conducibilità termica, come il rame (k ≈ 400 W/m-K) e l'alluminio (k ≈ 200 W/m-K), che vengono utilizzati per condurre efficacemente il calore. I materiali a bassa conducibilità termica, tra cui l'aria (k ≈ 0,026 W/m-K) e la plastica, sono isolanti.

Convezione

La convezione si riferisce al movimento di calore attraverso il movimento di massa di un fluido, sia esso un gas o un liquido. Il fluido vicino a una superficie calda si riscalda e quindi si espande, diventa meno denso e sale. Il fluido più denso entra in circolo per sostituirlo, formando una circolazione continua. Si parla di convezione naturale. Una forza esterna, ad esempio una ventola o una pompa, può essere utilizzata per trasferire il fluido attraverso la superficie calda e aumentare la velocità di trasferimento del calore. Si parla di convezione forzata ed è uno dei principi chiave dei sistemi di raffreddamento attivo.

Radiazioni

La radiazione si riferisce al movimento di calore attraverso l'uso di onde elettromagnetiche. Tutto ciò che ha una temperatura superiore allo zero assoluto rilascia energia termica in questa forma. Rispetto alla conduzione e alla convezione, la radiazione non ha bisogno di un mezzo per trasferirsi e può avvenire nel vuoto. La legge di Stefan-Boltzmann controlla il tasso di trasferimento di calore per irraggiamento, affermando che la quantità di energia irradiata è proporzionale alla quarta potenza della temperatura assoluta dell'oggetto e della sua emissività superficiale. L'emissività è una grandezza che misura la capacità di una superficie di emettere energia termica, con un range compreso tra 0 e 1. Le superfici scure e opache sono generalmente più emissive di quelle chiare e riflettenti.

Metodi e componenti per la gestione termica del nucleo

Le soluzioni di gestione termica sono ampiamente classificate in sistemi di raffreddamento a liquido passivi, attivi e avanzati, ciascuno dei quali utilizza componenti e principi diversi.

Soluzioni di raffreddamento passivo

I sistemi di raffreddamento passivo non richiedono potenza aggiuntiva per raffreddare. Sono apprezzati per la loro affidabilità, facilità e assenza di rumore.

- Dissipatori di calore: L'elemento di raffreddamento passivo più comune è il dissipatore di calore. Serve a migliorare la superficie effettiva attraverso la quale il calore può essere dissipato nell'aria circostante per convezione e irraggiamento. Dotati di una serie di pin o alette, i dissipatori di calore sono solitamente realizzati in alluminio o rame, e la massima area possibile di contatto con l'aria è massimizzata. La resistenza termica (°C/W) di un dissipatore di calore ne determina le prestazioni, ossia l'aumento della temperatura per watt di calore dissipato.

- Tubi di calore e camere di vapore: Si tratta di dispositivi di trasferimento del calore bifase molto efficienti. Un tubo di calore è un tubo chiuso e pieno di vuoto in cui è contenuto un po' di fluido di lavoro (di solito acqua). Un'estremità (evaporatore) è sottoposta a calore, che fa vaporizzare il fluido. Il vapore si sposta all'estremità a temperatura più bassa (il condensatore), dove si condensa di nuovo in un liquido, rilasciando il suo calore latente di vaporizzazione. Il liquido viene quindi pompato nuovamente nell'evaporatore attraverso una struttura a stoppino e il processo si ripete. Le camere di vapore sono piatte e planari e funzionano secondo lo stesso principio, ma sono in grado di distribuire il calore in modo efficiente su una superficie bidimensionale.

Soluzioni di raffreddamento attivo

Le soluzioni di raffreddamento attivo applicano energia per aumentare il tasso di rimozione del calore e sono quindi adatte a carichi termici elevati.

- Ventilatori e soffianti: Sono il pilastro del raffreddamento attivo ad aria. Come parti mobili per eccellenza nelle soluzioni termiche, creano una convezione forzata attraverso il movimento di un elevato volume d'aria, allontanando l'aria calda dai dissipatori di calore e da altri componenti caldi. I ventilatori assiali sono quelli che muovono l'aria nella stessa direzione dell'asse di rotazione del ventilatore e sono applicati a un flusso d'aria ad alto volume in condizioni di bassa pressione. Le soffianti, note anche come ventilatori centrifughi, spingono l'aria verso l'interno al centro e verso l'esterno a 90 gradi per creare una pressione maggiore e forzare l'aria attraverso aree più restrittive.

- Raffreddatori termoelettrici (TEC): I TEC sono pompe di calore a stato solido, chiamate anche dispositivi Peltier. L'effetto Peltier fa sì che il calore fluisca da un lato all'altro del dispositivo quando viene applicata una tensione continua, creando un lato caldo e uno freddo. Il lato freddo viene collegato alla parte da raffreddare, mentre la parte calda deve essere collegata a un dissipatore di calore per raffreddare il calore pompato e quello prodotto dal dispositivo stesso.

Soluzioni avanzate di raffreddamento a liquido

I sistemi di raffreddamento avanzati e a liquido sono più adatti ai requisiti termici più impegnativi.

- Raffreddamento a liquido: Questo tipo di raffreddamento utilizza un refrigerante liquido, ad esempio acqua deionizzata o un fluido dielettrico, in un circuito chiuso. Il circuito è costituito da una piastra fredda collegata alla sorgente di calore, da una pompa per far circolare il fluido e da un radiatore (scambiatore di calore) per raffreddare il calore nel liquido e trasferirlo all'aria. Il raffreddamento a liquido ha una resistenza termica molto più bassa rispetto al raffreddamento ad aria ed è adatto a CPU, GPU ed elettronica di potenza elevate.

- Raffreddamento a immersione: In questa tecnica, le parti elettroniche o i server completi vengono immersi in un fluido dielettrico che è termicamente conduttivo e non conduttivo all'elettricità. In questo modo si crea un contatto diretto tra il fluido e le superfici dei componenti e si ottiene il trasferimento di calore più efficiente possibile. Il raffreddamento a immersione bifase è un metodo che utilizza un fluido che bolle sulla superficie del componente e lo raffredda grazie al calore latente di vaporizzazione.

Materiali essenziali per la gestione termica dell'elettronica

La scelta dei materiali per la costruzione e l'interfacciamento di qualsiasi hardware di raffreddamento è di importanza fondamentale per le prestazioni dell'hardware. In sostanza, la scelta di questi materiali è alla base di tutti i progetti di raffreddamento passivo.

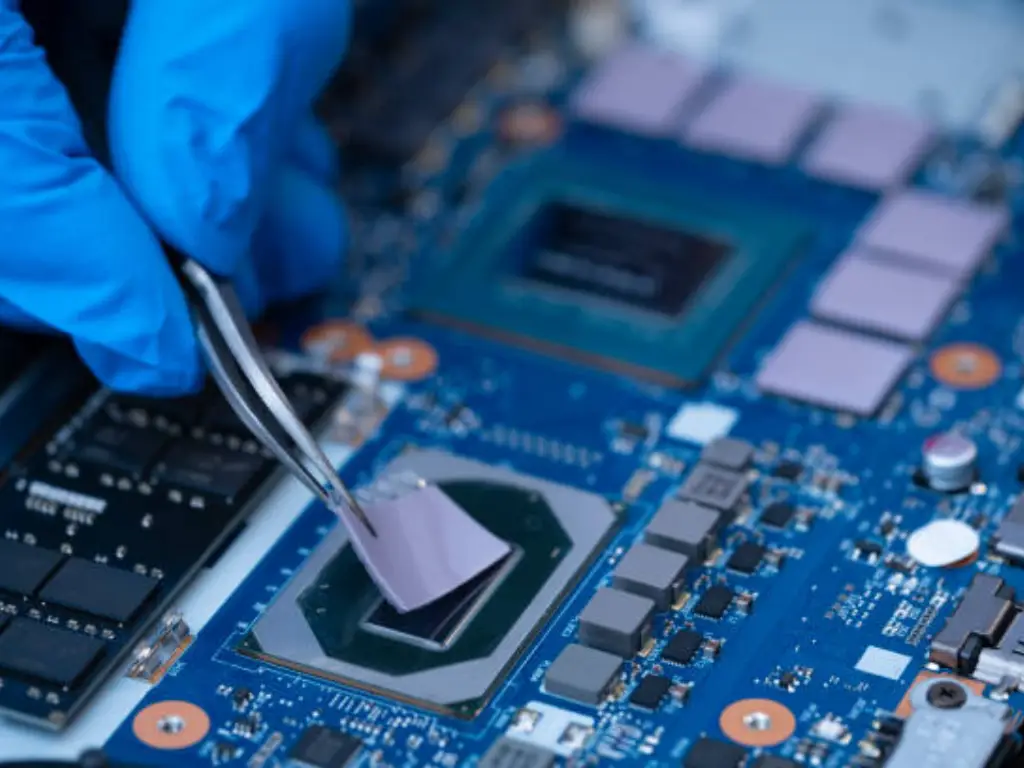

Materiali di interfaccia termica (TIM)

Non esistono due superfici solide piane. Quando si monta un dissipatore di calore su un componente, all'interfaccia si formano microscopici spazi d'aria. Questi vuoti offrono una grande resistenza termica, poiché l'aria è un cattivo conduttore di calore. I TIM sono sostanze destinate a riempire questi spazi vuoti e a sostituire l'aria per migliorare il trasferimento termico. I tipi più comuni includono:

- Grasso termico: Si tratta di una pasta ad alte prestazioni che forma una linea di incollaggio molto sottile con la più bassa resistenza termica possibile.

- Pads termici/Divario Riempitivi: Si tratta di pad solidi di facile utilizzo che vengono utilizzati per riempire spazi ampi o irregolari, ad esempio tra una scheda di circuito e uno chassis.

- Nastri termici e adesivi: Offrono un percorso termico e un legame meccanico, utile per il fissaggio dei dissipatori di calore senza clip o elementi di fissaggio.

- Cambiamento di fase Materiali (PCM): Solidi a temperatura ambiente per facilitarne l'applicazione, si ammorbidiscono o si sciolgono alle temperature di esercizio per formare un'interfaccia sottile, simile al grasso.

Diffusori di calore e materiali ad alta conduttività

Un diffusore di calore è un materiale con una maggiore conducibilità termica che viene utilizzato per diffondere il calore generato in un punto piccolo e concentrato in un'area più ampia. In questo modo si riduce il flusso di calore massimo, consentendo a un dissipatore di calore più grande o a un altro dispositivo di raffreddamento di essere più efficace. Le sostanze normalmente utilizzate a questo scopo sono:

- Piastre di rame e camere di vapore: Si tratta di un metodo tradizionale e molto efficace di diffusione del calore.

- Ricotto Pirolitico Grafite (APG) Fogli: Hanno la migliore conducibilità termica in piano (laterale) e sono utilizzati in applicazioni sottili e leggere.

- Nitruro di boro: Si tratta di una ceramica che presenta un'elevata conducibilità termica e un buon isolamento elettrico, ideale quindi per le applicazioni ad alta tensione.

- Compositi avanzati: Materiali ingegnerizzati (ad esempio, matrice polimerica o metallica con riempimenti di diamante o ceramica) progettati per soddisfare una particolare applicazione che richiede una serie speciale di caratteristiche termiche, elettriche e meccaniche.

| Tipo di materiale | Conduttività termica (W/m-K) | Flessibilità | Applicazioni tipiche | Caratteristiche principali |

| Grasso termico | 1-10+ | Flessibile | Tra chip ad alte prestazioni e dissipatori di calore | Resistenza termica bassissima; difficile da rimuovere |

| Cuscinetti termici / Divario Riempitivi | 1-6 | Flessibile | Riempimento degli spazi tra PCB e telaio | Facile da applicare; adatto a superfici grandi o irregolari |

| Cambiamento di fase I materiali | 3-6 | Semi-flessibile | Interfaccia per dispositivi a stato solido | Solido a temperatura ambiente; forma uno strato simile al grasso quando viene riscaldato |

| Piastre di rame / Camere di vapore | 200-400 | Rigido | Diffusione del calore da fonti concentrate | Eccellente conduzione termica; supporto strutturale |

| Grafite Fogli (APG) | 150-1700 (in piano) | Flessibile | Elettronica ultrasottile (telefoni, tablet) | Leggero; elevata conduttività in piano; pieghevole |

| Ceramica al nitruro di boro | 30-60 | Rigido | Percorsi termici isolati elettricamente (alta tensione) | Termicamente conduttivo ed elettricamente isolante |

Applicazioni del mondo reale: Gestione termica nei principali settori industriali

I principi di gestione termica sono implementati in modo diverso nelle varie applicazioni industriali, a seconda dei vincoli e delle prestazioni richieste.

- Elettronica di consumo: Il problema principale di dispositivi come smartphone e laptop è quello di raffreddare una grande quantità di calore in un volume molto limitato e senza flusso d'aria attivo. I metodi di raffreddamento passivo, come le sottili camere di vapore e i diffusori di calore in grafite, sono utilizzati dagli ingegneri per trasferire il calore dal processore al telaio del dispositivo, che funge da dissipatore di calore definitivo.

- Elettronica per autoveicoli: Il mercato automobilistico richiede un'elevata affidabilità e durata in condizioni operative difficili. Nei veicoli elettrici (EV), i pacchi batteria, gli inverter di potenza, i sistemi di infotainment di bordo e i sistemi avanzati di assistenza alla guida (ADAS) producono molto calore. Questi sistemi sono solitamente dotati di potenti circuiti di raffreddamento a liquido con radiatori speciali per mantenere stabili e sicure le temperature di esercizio e garantire le prestazioni.

- Centri dati e server: INei data center l'enfasi è posta sulla gestione dell'enorme carico termico dei rack di server strettamente impilati e sull'ottimizzazione del consumo energetico e dell'efficienza, quantificata dal Power Usage Effectiveness (PUE). Ciò ha portato a una transizione verso approcci più avanzati al raffreddamento ad aria forzata, come i progetti di corridoi caldi/freddi contenuti, il raffreddamento a liquido diretto al chip e le implementazioni di raffreddamento a immersione su larga scala.

- LED Illuminazione: Nell'illuminazione a stato solido, il controllo termico è essenziale perché il calore ha un effetto diretto sull'efficacia luminosa (luminosità) e sulla durata del LED. Una cattiva dissipazione del calore porta al cambiamento di colore e al deterioramento del flusso luminoso. Per questo motivo, i sistemi LED necessitano di dissipatori di calore ben progettati, spesso integrati nel corpo dell'apparecchio, per rimuovere il calore dal chip LED e mantenerlo in funzione.

- Elettronica di potenza: Questa divisione, che comprende alimentatori, azionamenti per motori e inverter solari, deve affrontare il problema fondamentale della gestione di prodotti ad alta densità di potenza. Componenti come MOSFET e IGBT possono produrre calore localizzato ad alta intensità. La gestione termica, che può richiedere dissipatori di calore specializzati, substrati di rame incollati direttamente o persino un raffreddamento a liquido, è necessaria per evitare guasti ai componenti e fornire una conversione efficiente della potenza.

Come i processi di produzione determinano le prestazioni termiche

Una soluzione per la gestione termica che funziona bene nella simulazione può non funzionare bene nella pratica quando l'implementazione fisica non è corretta. Le prestazioni termiche sono direttamente e significativamente influenzate dai processi di produzione dei componenti, in particolare dell'involucro elettronico o dello chassis. L'involucro non è una scatola protettiva, ma è una parte attiva del sistema complessivo.

La precisione nella produzione è la più importante. Le dimensioni, la forma e la posizione delle aperture di ventilazione, ad esempio, devono essere precise e corrispondere ai modelli di flusso d'aria prodotti in fase di progettazione. Le deviazioni possono causare turbolenze o perdite di carico indesiderate, che ostacolano il flusso d'aria. L'integrità di un assemblaggio garantisce che i componenti, come i dissipatori di calore, abbiano la corretta pressione di montaggio contro i processori, essenziale per il successo del TIM. Inoltre, le proprietà radiative dell'involucro possono essere modificate con la scelta della finitura superficiale. Un telaio in alluminio con finitura anodizzata nera, ad esempio, ha un'emissività superficiale molto più elevata, che lo rende più efficace nell'irradiare il calore verso l'ambiente, un aspetto importante nei sistemi raffreddati passivamente.

Partner di TZR per l'eccellenza nella gestione termica

Un progetto efficiente dal punto di vista termico è efficace solo quanto la sua esecuzione fisica. È qui che l'esperienza del vostro partner di produzione diventa il collegamento critico per il successo. TZR è un'azienda leader nella produzione di lamiere, che fornisce servizi integrati dalla progettazione all'assemblaggio per settori esigenti come quello automobilistico, medico e delle energie rinnovabili.

Il nostro supporto inizia fin dalle prime fasi. Il team TZR dedicato alla progettazione per la produzione (DfM) aiuta a ottimizzare il progetto sia per le prestazioni termiche che per la producibilità. Siamo specializzati in materiali fondamentali per il trasferimento di calore, tra cui alluminio e rame. Le nostre capacità avanzate, dal taglio laser di modelli di ventilazione complessi alla punzonatura CNC e alla piegatura di precisione, sono eseguite con una precisione leader del settore fino a ±0,02 mm. Inoltre, con oltre 12 trattamenti superficiali come l'anodizzazione per migliorare le prestazioni, garantiamo che ogni involucro contribuisca attivamente alla vostra strategia di raffreddamento.

Collaborando con TZR, vi assicurate che il vostro intento progettuale si traduca in un componente ad alte prestazioni prodotto con precisione e che garantisca prestazioni termiche affidabili e reali.

Progettazione proattiva: Simulazione e migliori pratiche per la gestione termica

La gestione termica è migliore e più economica quando viene incorporata nella progettazione fin dalle prime fasi. Questo approccio di tipo shift-left si basa su software di analisi predittiva, utilizzando principalmente simulazioni termiche come la fluidodinamica computazionale (CFD).

La simulazione CFD consente all'ingegnere di sviluppare un modello virtuale di un sistema elettronico e di studiare il movimento di calore e aria all'interno del sistema. È in grado di prevedere la temperatura dei componenti, la velocità del flusso d'aria e le perdite di carico in diverse condizioni operative. Con la CFD, i progettisti sono in grado di valutare in modo ciclico layout, dissipatori di calore e ventole per ottimizzare le prestazioni termiche prima di prendere la costosa decisione di realizzare un prototipo fisico. Si tratta di una strategia proattiva che individua e risolve tempestivamente eventuali problemi termici, evitando costose riprogettazioni all'ultimo minuto e accorciando i tempi di commercializzazione.

Test e convalida: Verifica del progetto termico

Sebbene la simulazione sia un metodo predittivo efficace, i prototipi fisici devono essere testati empiricamente per confermare il progetto e verificare che rientri nelle specifiche. Il processo di convalida viene effettuato strumentando il sistema per misurare importanti parametri termici in condizioni di carico controllate.

I parametri più importanti da misurare sono le temperature del case dei componenti critici (CPU, GPU, FET di potenza), le temperature superficiali dell'involucro nei punti accessibili all'utente e la temperatura dell'aria agli ingressi e alle uscite del sistema per calcolare la dissipazione totale del calore.

I dispositivi più comuni in questo processo sono le termocoppie, che forniscono misure precise della temperatura in un determinato punto, e le termocamere, che forniscono una rappresentazione visiva della distribuzione della temperatura dell'intero sistema e possono individuare rapidamente eventuali punti caldi inaspettati. Le portate d'aria sono misurate con anemometri e i carichi elettronici programmabili sono utilizzati per modellare il consumo energetico del mondo reale. I risultati ottenuti in questi test vengono confrontati con quelli della simulazione CFD per ottimizzare il modello termico e garantire che il prodotto possa funzionare in modo sicuro entro i suoi limiti termici.

Il futuro del raffreddamento: Tendenze emergenti nella gestione termica

Con la continua crescita della densità di potenza dell'elettronica, il campo della gestione termica è in continua evoluzione. Diverse tendenze emergenti stanno plasmando il futuro della tecnologia di raffreddamento.

- Progettazione generativa e AI: L'intelligenza artificiale e gli algoritmi di apprendimento automatico vengono utilizzati per creare progetti di dissipatori di calore altamente ottimizzati. Questi strumenti di progettazione generativa possono esplorare migliaia di geometrie complesse che sarebbero impossibili da concepire per un essere umano, ottenendo strutture con prestazioni termiche superiori e peso ridotto.

- Materiali avanzati: Sono in corso ricerche su nuovi materiali con una conducibilità termica eccezionalmente elevata. Il diamante, con una conducibilità termica cinque volte superiore a quella del rame, è in fase di sviluppo per l'uso in applicazioni RF e di elettronica di potenza ad alta potenza. Anche i nanomateriali, come i nanotubi di carbonio e il grafene, sono promettenti per le future soluzioni di gestione termica.

- Incorporato Raffreddamento: Si stanno compiendo sforzi per integrare il raffreddamento direttamente nel pacchetto del semiconduttore. I canali microfluidici incisi direttamente nelle matrici di silicio consentono un raffreddamento liquido diretto al chip, offrendo la minore resistenza termica possibile dalla sorgente di calore al refrigerante.

Conclusione

La gestione termica è una disciplina indispensabile nella progettazione di tutti i moderni sistemi elettronici. È un campo complesso che richiede un approccio olistico, che integri i principi della fisica del trasferimento di calore con una profonda conoscenza dei materiali, delle soluzioni a livello di componenti e della progettazione a livello di sistema. Come illustrato in dettaglio in questa guida, una strategia di successo si basa su un processo di progettazione proattivo guidato dalla simulazione, convalidato da test empirici e realizzato attraverso una produzione di precisione. Poiché i dispositivi elettronici continuano a spingersi oltre i limiti della potenza e della miniaturizzazione, le sfide della dissipazione del calore non potranno che intensificarsi. Di conseguenza, la competenza nella gestione termica rimarrà un fattore critico nella creazione di prodotti elettronici innovativi, affidabili e ad alte prestazioni.