Che cos'è la saldatura delle lamiere?

La saldatura delle lamiere è un processo di unione di due o più pezzi di metallo sottili, solitamente di spessore compreso tra 0,5 mm e 6 mm, mediante l'applicazione di calore, pressione o entrambi. La procedura fa sì che i pezzi di metallo si uniscano in un legame molecolare permanente, formando un unico pezzo continuo. Il processo di fabbricazione è fondamentale per molti settori della produzione di acciaio, come la produzione automobilistica, l'ingegneria aerospaziale, l'elettronica di consumo, l'edilizia e i sistemi HVAC.

L'obiettivo principale della saldatura delle lamiere è quello di ottenere un giunto resistente e durevole senza sacrificare l'integrità del materiale madre in metallo sottile. Il problema principale è la gestione del calore. Le lamiere sottili sono molto vulnerabili ai difetti legati al calore, a differenza delle lamiere più spesse che possono assorbire e dissipare molta energia termica. Un calore eccessivo o non correttamente controllato può causare deformazioni, distorsioni del metallo, burn-through (la pozza di saldatura fonde un foro nel metallo) e una perdita delle proprietà meccaniche del materiale, tra cui la forza e la resistenza alla corrosione.

Pertanto, una saldatura efficace della lamiera è un'arte di precisione. Richiede una buona conoscenza del materiale da lavorare, la scelta di un processo di saldatura adeguato e l'uso attento di metodi volti a regolare l'apporto di calore e a produrre un prodotto finale perfetto. Questo tutorial fornisce un'introduzione passo dopo passo alle procedure, alle forniture e ai metodi professionali necessari per produrre un lavoro di qualità professionale.

Tipi comuni di processi di saldatura della lamiera

La scelta di un processo di saldatura è la decisione più critica in un progetto di lamiera. Ogni metodo offre un equilibrio unico tra velocità, precisione, costo e applicabilità a materiali e spessori diversi.

| Processo di saldatura | Velocità di saldatura | Difficoltà di apprendimento | Costo dell'attrezzatura | Qualità dell'aspetto | Materiali adatti | Spessori dei materiali adatti | Effetto finale | Zona interessata dal calore (HAZ) |

| MIG Saldatura | Veloce | Medio | $$ | Buono | Acciaio al carbonio, acciaio inox, alluminio | 0,5 mm - 12 mm | Saldature stabili e uniformi | Piccolo |

| Saldatura TIG | Lento | Difficile | $$$ | Eccellente | Acciaio inox, alluminio, rame | 0,5 mm - 6 mm | Saldature di qualità superiore | Molto piccolo |

| Saldatura a resistenza | Molto veloce | Facile | $$$ | Fiera | Acciaio al carbonio | 0,5 mm - 3 mm | Punti di saldatura forti, aspetto non altrettanto buono | Medio |

| PlasmaArco Saldatura | Veloce | Medio | $$$ | Eccellente | Acciaio inox, alluminio | 1 mm - 12 mm | Saldature pulite e di alta precisione | Piccolo |

| Saldatura a filo | Medio | Facile | $ | Fiera | Acciaio al carbonio, ghisa | 2 mm - 25 mm | Saldature grossolane, tipicamente per riparazioni | Grande |

| Fascio di elettroni e saldatura laser | Molto veloce | Difficile | $$$$ | Eccellente | Acciaio ad alta lega, leghe di titanio | 1 mm - 5 mm | Saldature estremamente precise e belle | Molto piccolo |

| Saldatura a gas | Medio | Facile | $$ | Fiera | Acciaio al carbonio, ghisa | 2 mm - 25 mm | Saldature approssimative, basso costo | Grande |

Saldatura MIG

La saldatura a gas inerte metallico (MIG), detta anche saldatura ad arco a gas metallico (GMAW), è uno dei metodi più diffusi di saldatura delle lamiere per la sua velocità e relativa semplicità. Si tratta di un elettrodo a filo continuo che si muove attraverso una pistola di saldatura. Un gas di protezione, inerte o attivo, di solito una miscela di argon e anidride carbonica, esce dalla pistola per coprire il bagno di saldatura fuso dalla contaminazione atmosferica. Poiché l'alimentazione continua del filo pieno è automatica, l'operatore è libero di concentrarsi sulla posizione della pistola e sulla velocità di avanzamento, ed è molto efficiente su saldature lunghe e continue. È flessibile e funziona bene su acciaio al carbonio, acciaio inox e alluminio.

Saldatura TIG

La saldatura a gas inerte di tungsteno (TIG) o saldatura ad arco di tungsteno a gas (GTAW) è un processo di saldatura che viene venerato per la sua precisione e la qualità delle saldature pulite che crea. In questa tecnica, l'arco viene formato con un elettrodo di tungsteno non consumabile. Il giunto viene riempito con un materiale d'apporto separato, alimentato a mano (barra d'apporto). Si tratta di una tecnica che richiede tempo e una grande abilità da parte dell'operatore nel tenere la torcia in una mano e l'asta di riempimento nell'altra. Tuttavia, fornisce un migliore controllo dell'apporto di calore ed è il metodo preferito quando si tratta di materiali molto sottili, giunti sensibili dal punto di vista estetico e metalli non ferrosi come alluminio e magnesio.

Saldatura a resistenza

La saldatura a resistenza, in particolare la saldatura a punti di resistenza (RSW), è un processo prevalente nella produzione di massa, come nell'industria automobilistica. Comporta il passaggio di una corrente elettrica elevata tra due o più lamiere sovrapposte. La resistenza di contatto di questa corrente produce molto calore, che fonde il metallo e crea una pezza di saldatura. È molto rapida, con una frazione di secondo per saldatura, automatizzata e non necessita di metalli d'apporto o gas di protezione. Viene utilizzata principalmente per unire lamiere sovrapposte in punti particolari (spot), invece di formare giunture continue.

Saldatura al plasma ad arco

La saldatura ad arco al plasma (PAW) è una forma sofisticata di saldatura TIG. Impiega un arco restrittivo che viene forzato attraverso un piccolo ugello per produrre un flusso di plasma ad alta velocità e ad alta temperatura. Questa energia concentrata consente di saldare a velocità più elevate e con una penetrazione più profonda rispetto alla saldatura TIG. È ottima per saldare lamiere da molto sottili a moderatamente spesse, con poche distorsioni. Trova applicazione nei lavori di alta precisione nei settori aerospaziale e medico, grazie alla stabilità dell'arco e all'elevata qualità della saldatura. L'attrezzatura è più complessa e costosa dei sistemi TIG.

Saldatura a filo

La saldatura ad arco con metallo schermato (SMAW), nota anche come Stick Welding, non è solitamente consigliata su lamiere di spessore ridotto. Il processo prevede l'utilizzo di un elettrodo consumabile (un bastoncino o una bacchetta) ricoperto di flusso, che produce sia il gas di protezione sia uno strato di scoria per coprire la saldatura. Tuttavia, di solito non è adatta alla maggior parte dei lavori su lamiera. L'apporto di calore della saldatura a bastone è elevato e difficile da controllare con la precisione necessaria nei materiali sottili. È molto probabile che bruci e deformi gravemente la lamiera. Di solito viene utilizzata con materiali più spessi per riparazioni o lavori sul campo in cui la portabilità è una necessità.

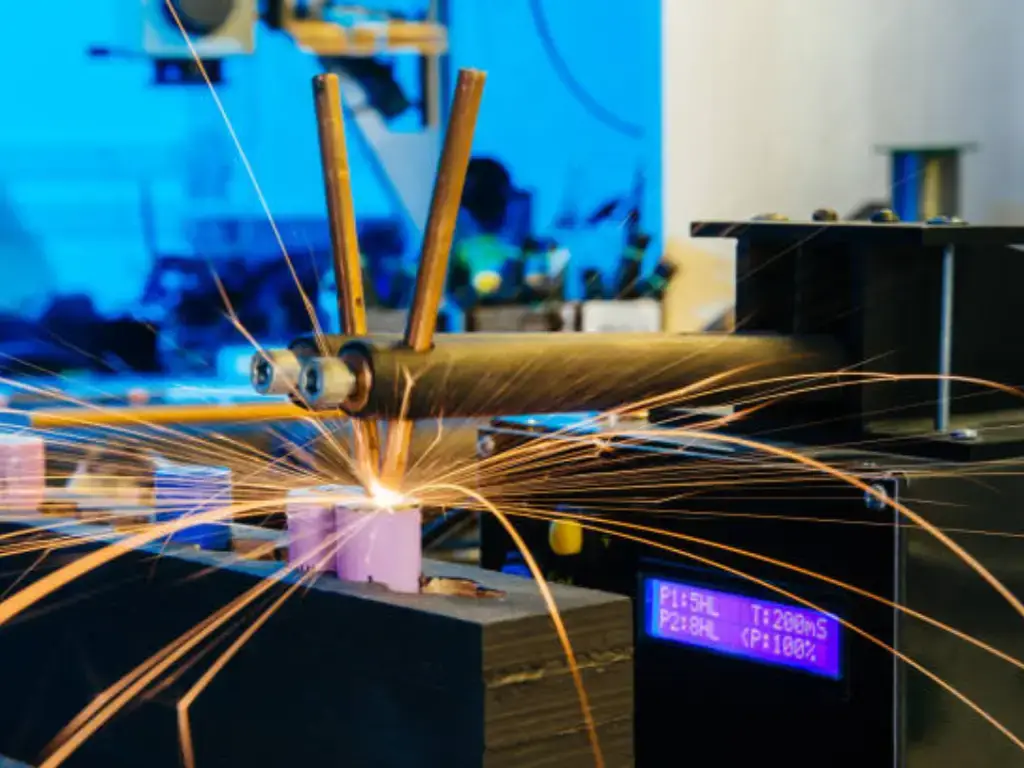

Saldatura a fascio di elettroni e laser

La saldatura a fascio laser (LBW) e la saldatura a fascio elettronico (EBW) sono processi ad alta precisione e ad alta energia. L'EBW unisce i materiali con un fascio focalizzato di elettroni ad alta velocità, mentre l'LBW utilizza un fascio concentrato di luce. Entrambi forniscono una fonte di calore molto piccola e ad alta intensità, che garantisce una penetrazione profonda e una zona termicamente alterata (ZTA) ridotta. Questo riduce significativamente la distorsione e sono perfetti per le parti sensibili al calore e per le applicazioni ad alte prestazioni. L'apparecchiatura è costosa e richiede un ambiente molto controllato (deve essere eseguita in una camera a vuoto), quindi può essere utilizzata solo in applicazioni industriali specializzate.

Saldatura a gas

La saldatura ossitaglio o a gas è un vecchio metodo che prevede la fusione del metallo madre e di una barra d'apporto utilizzando la fiamma della combustione di un gas combustibile (come l'acetilene) e dell'ossigeno. Sebbene fosse una tecnica molto diffusa, nella maggior parte delle applicazioni è stata sostituita dai processi di saldatura ad arco. Rispetto agli archi elettrici, la saldatura ad arco ha un apporto di calore ampio e difficilmente controllabile, che la rende più soggetta a distorsioni. Tuttavia, il basso costo dell'attrezzatura e la portabilità continuano a trovare una nicchia in alcuni impieghi di riparazione, brasatura e arte.

Tipi di metallo fondamentali per la saldatura delle lamiere

Le proprietà del metallo di base determinano i parametri di saldatura, la selezione del processo e le potenziali sfide.

Acciaio al carbonio

L'acciaio a basso tenore di carbonio è il materiale più comune nella fabbricazione di lamiere. È resistente, plasmabile e relativamente poco costoso. È anche il metallo più facile da saldare, compatibile con quasi tutti i processi di saldatura, in particolare MIG e TIG. La sua buona conducibilità termica e l'elevato punto di fusione lo rendono meno incline alla bruciatura rispetto ad altri metalli. Per evitare difetti, è importante assicurarsi che il materiale sia pulito e privo di ruggine o olio prima della saldatura.

Acciaio inox

L'acciaio inossidabile è una lega apprezzata per la resistenza alla corrosione e l'aspetto estetico. Ha una conducibilità termica inferiore a quella dell'acciaio al carbonio, il che significa che il calore si concentra nella zona di saldatura, aumentando il rischio di deformazioni e distorsioni. Il controllo meticoloso del calore è fondamentale. La saldatura TIG è spesso preferita per il suo preciso apporto di calore e la finitura pulita. L'utilizzo di un gas di protezione tri-miscela (elio, argon, CO2) e il back-purging con argon possono proteggere la parte posteriore della saldatura dall'ossidazione e preservarne le proprietà di resistenza alla corrosione.

Alluminio

L'alluminio è un metallo leggero, resistente alla corrosione e con una conducibilità termica molto elevata. Questa proprietà, insieme al suo basso punto di fusione, lo rende difficile da saldare. Il calore si disperde rapidamente e sono necessarie regolazioni termiche maggiori, ma il metallo può fondere inaspettatamente. Inoltre, l'alluminio presenta una pellicola di ossido refrattario sulla superficie, che deve essere completamente eliminata prima della saldatura. La saldatura TIG in corrente alternata è la preferita perché la corrente alternata aiuta a pulire lo strato di ossido, mentre la saldatura MIG con pistola a bobina è utilizzata per una produzione più rapida.

Rame

Il rame e le sue leghe, come l'ottone, sono buoni conduttori elettrici e termici. Come l'alluminio, ha un'elevata conducibilità termica e quindi è difficile da saldare, poiché è necessario un calore elevato. Il calore si disperde rapidamente ed è necessario un preriscaldamento sulle aree più spesse. Il bagno di saldatura è inoltre molto fluido e la saldatura fuori posizione è difficile. La concentrazione di calore necessaria si ottiene solitamente con la saldatura TIG con un gas di protezione ricco di elio.

Ferro

L'acciaio è più frequentemente utilizzato nelle lamiere rispetto al ferro battuto o alla ghisa. La ghisa, in particolare, è difficile da saldare perché è fragile e soggetta a cricche quando viene raffreddata a causa dell'elevato contenuto di carbonio. La saldatura del ferro richiede procedure speciali come il preriscaldamento, il post-riscaldamento e l'applicazione di barre d'apporto a base di nichel per adattarsi alla mancanza di duttilità del materiale.

Fattori di superficie da considerare quando si sceglie un metodo di saldatura della lamiera

La posizione e la geometria del giunto di saldatura influenzano in modo significativo la difficoltà dell'operazione e la scelta del processo.

Superfici piane

La saldatura in posizione piana (1G per le saldature a gola, 1F per le saldature a filetto) è l'orientamento più semplice. La gravità aiuta a mantenere il bagno di saldatura fuso nel giunto, consentendo velocità di avanzamento e tassi di deposito più elevati. Quasi tutti i processi di saldatura possono essere utilizzati efficacemente in questa posizione.

Superfici curve orizzontali

Quando si salda un giunto orizzontale su una superficie curva, come un tubo o un serbatoio (posizione 2G/2F), la sfida principale consiste nel mantenere un angolo di torcia e una velocità di avanzamento costanti mentre il saldatore si sposta sulla circonferenza. L'abilità dell'operatore è fondamentale. I processi che offrono una visione chiara della pozza e un controllo preciso, come il TIG, sono molto vantaggiosi.

Superfici curve verticali

In posizione verticale (3G/3F), il saldatore deve combattere la forza di gravità, che tira il metallo fuso verso il basso. Ciò richiede tecniche specifiche. La saldatura "verticale verso l'alto" (spostandosi dal basso verso l'alto) produce generalmente una migliore penetrazione, poiché la forza dell'arco aiuta a spingere il metallo fuso verso l'alto e a trattenerlo nel giunto. La saldatura "verticale verso il basso" può essere eseguita più velocemente, ma in genere produce una penetrazione meno profonda, adatta solo per lamiere molto sottili. I processi MIG o TIG a impulsi sono efficaci perché consentono alla pozza di congelare per una frazione di secondo tra un impulso e l'altro, evitando che si afflosci.

Superfici sopraelevate

La posizione sopraelevata (4G/4F) è la più difficile e pericolosa. La gravità agisce attivamente per tirare il bagno di saldatura fuso fuori dal giunto e sul saldatore. Ciò richiede un livello di abilità molto elevato. Il saldatore deve mantenere un bagno di saldatura molto piccolo, utilizzare una velocità di avanzamento elevata e una lunghezza d'arco ridotta. Il MIG a corto circuito è spesso preferito per il basso apporto di calore e la capacità di solidificare rapidamente il metallo saldato.

Saldature a filetto

Una saldatura a filetto viene utilizzata per unire due superfici ad angolo retto approssimativo, come nel caso di un giunto a T o di un giunto a sovrapposizione. La sfida principale consiste nell'ottenere una fusione corretta alla radice del giunto, senza tagliare l'elemento verticale o sovrapporsi all'elemento orizzontale. L'angolo della torcia deve essere mantenuto con precisione, in genere a 45 gradi tra i due pezzi.

Saldature a scanalatura

La saldatura a scanalatura viene utilizzata per unire due pezzi sullo stesso piano, più comunemente in un giunto di testa. Nel caso delle lamiere, i pezzi sono spesso incastrati strettamente l'uno con l'altro (una scanalatura quadrata). L'obiettivo è ottenere una penetrazione di 100%, ovvero il metallo saldato si fonde completamente attraverso lo spessore del materiale per ottenere la massima resistenza, senza causare un'eccessiva fusione sul lato posteriore.

Consigli degli esperti per saldature di qualità della lamiera

Per ottenere risultati di livello professionale quando si salda la lamiera, è necessario seguire le tecniche testate.

Applicare la corretta tecnica del metallo: La direzione di avanzamento e l'angolo della torcia sono fondamentali. Nella saldatura MIG, di solito si usa un angolo di spinta sulla lamiera, perché offre un arco meno aggressivo e una visione più chiara del giunto. In ogni processo, l'angolo della torcia deve essere orientato correttamente per ottenere la fusione su entrambi i lati del giunto.

Scegliere il metallo d'apporto appropriato: Il metallo d'apporto deve essere chimicamente compatibile con il metallo di base per formare una saldatura solida e resistente. Il diametro del metallo d'apporto deve essere scelto in base allo spessore della lamiera; l'apporto di diametro inferiore fonde con un'energia inferiore.

Utilizzare la tecnica di saldatura a salto: Per contrastare la distorsione, saldare in sezioni brevi e distanziate. Ad esempio, su una cucitura lunga, saldate un pezzo di 2 pollici a un'estremità, poi saltate al centro per saldare un pezzo di 2 pollici, quindi all'estremità più lontana. In questo modo il calore si distribuisce in modo più uniforme sulla parte di metallo, invece di localizzarlo.

Utilizzare la tecnica di saldatura a strappo: Prima di stendere il cordone di saldatura finale, eseguire piccole saldature temporanee a intervalli lungo il giunto. In questo modo i pezzi rimangono saldamente nella posizione corretta e non si spostano o si deformano quando si applica il calore della saldatura finale.

Utilizzare un filo di diametro ridotto: Nella saldatura MIG, per le lamiere è necessario un filo di diametro inferiore (ad esempio, 0,023 pollici o 0,6 mm). Fonde a una tensione e a un amperaggio inferiori e può essere fuso con un minore apporto di calore e un maggiore controllo.

Utilizzare un elettrodo piccolo: Nella saldatura TIG, l'elettrodo di tungsteno deve essere adattato all'amperaggio e allo spessore del materiale da saldare. Un elettrodo più piccolo consente un arco più stretto e preciso, importante quando si lavora con spessori sottili.

Barra di supporto del morsetto: Questo può essere molto efficace bloccando un pezzo di rame o di alluminio sul retro del giunto di saldatura. Questi materiali sono altamente termoconduttivi e fungono da dissipatore di calore, rimuovendo il calore eccessivo dal pezzo. In questo modo si evitano le bruciature e le deformazioni e si può utilizzare la parte inferiore del cordone di saldatura per ottenere una finitura liscia.

Applicare il gas di schermatura: La velocità del flusso del gas di protezione è importante. Un flusso inadeguato non coprirà la saldatura contro l'atmosfera, causando porosità. Un flusso eccessivo può causare turbolenze che attirano l'aria nell'area di saldatura. È necessario attenersi alle indicazioni del produttore.

Regolare il calore: Questa è la variabile più importante. Ogni volta che si eseguono dei cordoni di prova, iniziare sempre con uno scarto dello stesso materiale e dello stesso spessore. Impostare l'amperaggio (calore) e la tensione (lunghezza dell'arco MIG) della macchina fino a produrre un cordone omogeneo e costante senza bruciature.

Mantenere la velocità e l'angolo di marcia: La velocità di avanzamento deve essere mantenuta per ottenere un cordone di saldatura uniforme. Un movimento lento concentra molto calore e può causare una bruciatura. Una velocità eccessiva provoca un cordone sottile e debole con una fusione scadente. Anche l'angolo di lavoro e l'angolo di avanzamento della torcia devono essere mantenuti durante la saldatura.

Scegliere la società giusta: Nei casi in cui la qualità di un componente è fondamentale, il lavoro deve essere affidato a un'azienda di fabbricazione professionale. Queste aziende dispongono di operatori di saldatura qualificati, strumenti calibrati e solidi meccanismi di controllo della qualità per garantire che tutte le saldature rispettino gli standard richiesti.

Le sfide più comuni nella saldatura delle lamiere e come evitarle

Distorsione/ritmo: È il problema più comune delle lamiere saldate. È causato dall'espansione e dalla contrazione non uniforme del metallo durante la saldatura.

- Evitare: Usare un serraggio robusto, creare saldature di fissaggio per mantenere il materiale in posizione, usare una sequenza di saldatura saltata per distribuire il calore, usare l'impostazione di calore più bassa possibile per ottenere comunque una fusione adeguata e usare dissipatori di calore come barre di supporto in rame.

Bruciatura: Ciò si verifica quando il calore è troppo elevato per lo spessore del materiale, creando un foro.

- Evitare: ridurre l'amperaggio/la tensione di saldatura, aumentare la velocità di avanzamento, utilizzare un elettrodo o un filo di diametro inferiore e garantire un accoppiamento stretto tra le parti metalliche. Anche una barra di supporto è un'ottima misura preventiva.

Mancanza di fusione/penetrazione: Si tratta di una saldatura debole che non si è completamente fusa con il materiale di base. È causata da un calore insufficiente, da una velocità di avanzamento troppo elevata o da un'angolazione errata della torcia.

- Evitare: aumentare l'impostazione del calore, rallentare la velocità di spostamento e assicurarsi che l'arco sia puntato direttamente sulla radice del giunto.

Porosità: Si tratta di piccole sacche di gas o fori intrappolati nel cordone di saldatura, che indeboliscono notevolmente il giunto.

- Evitare: garantire un'adeguata copertura del gas di schermatura della penetrazione e la corretta portata del flusso. Pulire accuratamente tutte le superfici da vernice, ruggine, olio e umidità. Controllare che non vi siano correnti d'aria che possano disturbare lo schermo del gas.

Considerazioni chiave sul processo e sulla tecnologia per saldature di alta qualità

Per ottenere saldature di livello professionale nella lamiera non basta un singolo strumento, ma un sistema completo. Sebbene gli operatori qualificati siano essenziali, la vera qualità, la coerenza e la scala sono dettate dall'integrazione di una tecnologia superiore e di un rigoroso controllo del processo. Questo approccio sistematico separa produzione di precisione dalla fabbricazione di base.

Apparecchiature di livello industriale

Il fondamento di una saldatura di qualità risiede nelle capacità del macchinario. A differenza delle unità di consumo, le saldatrici industriali forniscono:

Erogazione precisa di energia: Caratteristiche come il MIG pulsato consentono un apporto di calore estremamente ridotto. Questo è fondamentale per saldare materiali sottili come l'alluminio senza causare distorsioni o bruciature. Processi avanzati come la saldatura laser, utilizzati da specialisti come TZR, offrono un controllo del calore superiore, essenziale per evitare la deformazione di lastre di alluminio sottili.

Coerenza incrollabile: Un ciclo di lavoro elevato assicura prestazioni stabili durante i lunghi cicli di produzione, garantendo che la prima e l'ultima saldatura siano di qualità identica.

Controllo di processo rigoroso

Anche la migliore attrezzatura è inefficace senza un processo disciplinato. In un ambiente professionale, questo sistema comprende tre pilastri fondamentali:

Procedure verificate: La saldatura segue una specifica procedura di saldatura (WPS) basata su macchinari calibrati. Questo elimina le congetture e garantisce risultati ripetibili e metallurgicamente validi.

Apparecchiature personalizzate: Le maschere e le attrezzature appositamente progettate vengono utilizzate per fissare rigidamente i componenti. Controllano il calore, fungono da dissipatori di calore e impediscono la deformazione per mantenere tolleranze dimensionali rigorose.

Materiali rintracciabili: Tutti i materiali di consumo, dal gas di protezione ai metalli d'apporto, sono altamente puri e completamente tracciabili per garantire l'integrità chimica e meccanica di ogni saldatura. Questo controllo completo del processo è il motivo per cui produttori leader come TZR, supportati da team con oltre 10 anni di esperienza, ottengono costantemente prodotti di alta qualità.

Il ruolo dell'automazione

Per la produzione di grandi volumi, le celle di saldatura robotizzate offrono il massimo livello di precisione. L'automazione elimina la variabilità umana, eseguendo ogni volta un percorso di saldatura perfetto per una coerenza impeccabile su scala.

In sostanza, questo approccio olistico, che combina attrezzature avanzate con processi meticolosi e automazione, è il fondamento della moderna produzione di precisione. La qualità viene ingegnerizzata in ogni fase, garantendo che il prodotto finale soddisfi gli standard più severi.

Saldatura di precisione delle lamiere con TZR

Per i progetti in cui la precisione non è solo un obiettivo, ma un requisito, la collaborazione con uno specialista come TZR offre un netto vantaggio. In qualità di azienda leader nella fabbricazione di lamiere, TZR offre soluzioni di alta precisione su misura per settori quali l'automotive, i dispositivi medici, la stampa 3D e le energie rinnovabili. Il nostro punto di forza è la trasformazione di progetti ingegneristici complessi in componenti fabbricati in modo impeccabile, utilizzando materiali come acciaio, acciaio inox, alluminio, rame e ottone.

In TZR andiamo oltre le aspettative di qualità standard. Il nostro impegno per l'eccellenza supera le normative ISO, implementando rigorosi protocolli di controllo della qualità in ogni fase, dall'ispezione dei materiali all'analisi dimensionale finale. Con un tasso di rendimento di 98%, la nostra costanza è una testimonianza della nostra esperienza e della nostra tecnologia avanzata.

La saldatura delle lamiere presenta sfide uniche e TZR è in grado di superarle con una precisione e un'affidabilità senza pari. Scegliete TZR quando il vostro progetto richiede certezza. Con noi non vi limitate a rispettare le specifiche, ma le superate. La precisione inizia qui.

Conclusione

La saldatura della lamiera è un processo fondamentale nella fabbricazione moderna. Il successo dipende da un approccio sistematico che inizia con una chiara comprensione delle proprietà del materiale e culmina nell'esecuzione precisa della tecnica. Selezionando il processo di saldatura appropriato, preparando meticolosamente il materiale e applicando metodi collaudati per controllare l'apporto di calore, i costruttori possono superare le sfide intrinseche della lavorazione di materiali sottili. Che si tratti di eseguire una riparazione manuale o di programmare una cella robotizzata, questi principi rimangono gli stessi. Padroneggiarli è la chiave per produrre saldature robuste, pulite e dimensionalmente accurate che soddisfino i più alti standard di qualità.