Il processo di trasformazione di un'idea progettuale in un oggetto fisico si basa su una comunicazione efficace. Il disegno tecnico è lo strumento principale di questa comunicazione nel mondo della lavorazione della lamiera. Non è solo un'immagine, ma il documento tecnico e legale per eccellenza che interpreta l'intento progettuale nella realtà produttiva. Una produzione efficiente, economica e di successo si basa su un disegno chiaro, conciso e completo. D'altro canto, un disegno ambiguo, incompleto o errato è una ricetta per il fallimento, che comporta costosi ritardi, sprechi di materiali e parti di lamiera essenzialmente inadatte.

Questa guida è organizzata in modo da fornire a ingegneri, progettisti e project manager un solido quadro di riferimento per creare disegni di lamiera che raggiungano il loro obiettivo finale: consentire a un fabbricante di officine di produzione di lamiere di realizzare il vostro pezzo esattamente come lo volete, quando lo volete e al prezzo che volete. Passeremo in rassegna passo dopo passo gli elementi necessari di un disegno professionale, partendo dalle basi e terminando con le verifiche finali, in modo che la comunicazione tra il vostro progetto di lamiera e il fabbricante di lamiera sia del tutto chiara.

Perché il vostro fabbricante ha bisogno di un disegno perfetto

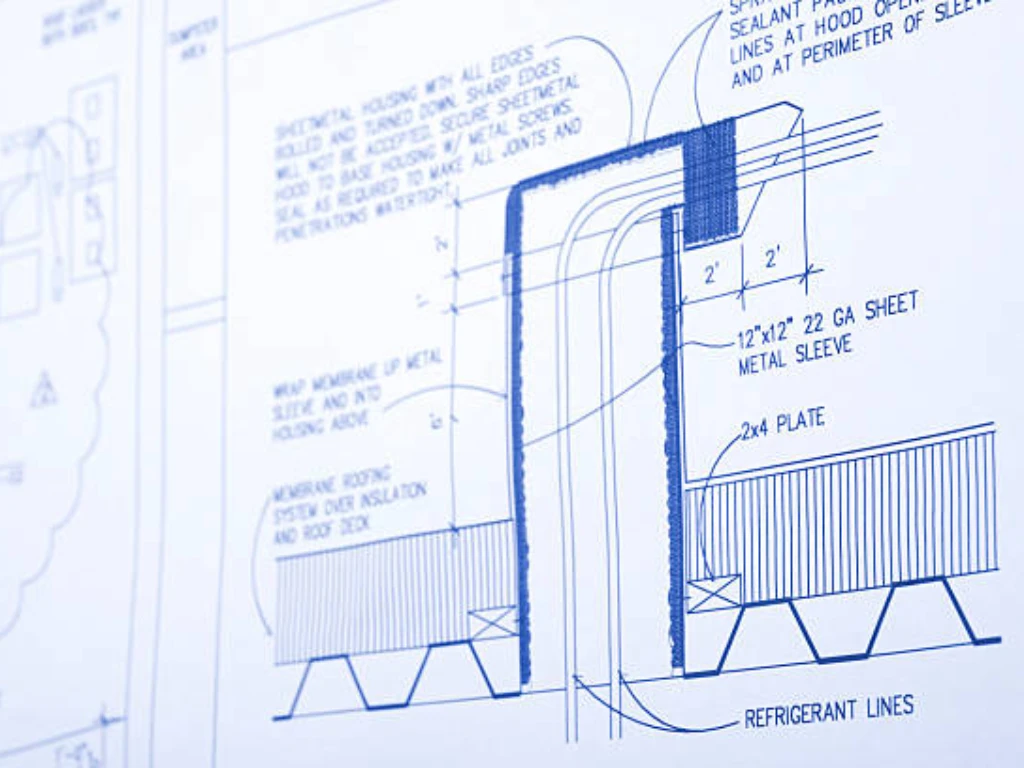

Per rendersi conto dell'importanza del disegno, è importante capire come funziona un moderno impianto di produzione. Il vostro disegno non viene semplicemente guardato, ma interrogato. È il codice sorgente che i programmatori CAM usano per estrarre i dati alle tagliatrici laser, la guida che gli operatori delle presse piegatrici usano per impostare complessi programmi di piegatura e l'arbitro finale per l'ispettore del controllo qualità. Ogni riga, numero e simbolo ha un peso e una conseguenza.

Un disegno ideale è uno strumento di riduzione del rischio. Un fabbricante sarà in grado di fare preventivi con fiducia quando gli verrà fornito un disegno completo e privo di ambiguità, poiché l'ambito del lavoro è chiaramente definito. I membri del team sono in grado di posizionare il materiale giusto nella giusta quantità senza alcun dubbio. I programmatori e gli operatori sono in grado di lavorare con fiducia, facendo uscire il progetto di fabbricazione della lamiera dal mondo digitale per trasformarlo in un componente fisico in lamiera con la massima efficienza. Questa linea retta tra l'insegnamento e la pratica riduce il tempo non a valore aggiunto, quello speso a cercare chiarimenti, ad aspettare file aggiornati o a correggere errori evitabili.

D'altra parte, un disegno sbagliato crea subito attriti. Una tolleranza non definita costringerà il costruttore a fare una supposizione (un grosso rischio) o a inviare una richiesta di informazioni (RFI), bloccando il progetto. La mancanza di dimensioni di riferimento su un elemento critico implica che l'operatore della pressa piegatrice non possa programmare il registro posteriore e che una macchina da migliaia di dollari rimanga inattiva. Non si tratta di piccole seccature, ma di effetti diretti e misurabili sui costi e sui tempi di consegna. Il disegno non è quindi un preliminare da sbrigare. È la leva più importante che avete per assicurarvi che il risultato della produzione sia regolare e prevedibile.

Le informazioni indispensabili per il fabbricante

Le informazioni fondamentali sono quelle che il costruttore consulterà prima di analizzare la geometria del pezzo e che definiscono l'intero progetto. Questi dati, compresa la descrizione del pezzo, si trovano quasi sempre nel blocco del titolo del disegno. Si tratta di una sezione molto importante che spesso viene trascurata. Ogni campo offre un contesto fondamentale per la pianificazione e la realizzazione.

Nel vostro disegno dovete avere:

- Numero di parte e descrizione: Un numero di pezzo unico e chiaro. Si tratta della chiave principale che verrà utilizzata per rintracciare il pezzo in tutte le fasi di produzione, comprese la quotazione e la spedizione. La descrizione deve essere breve e precisa (ad esempio, "Staffa di montaggio, lato sinistro").

- Livello di revisione: La produzione è un processo ripetitivo. È importante indicare chiaramente il livello di revisione (ad es. Rev. A, Rev. B, 1.2), in modo che il fabbricante utilizzi l'ultima serie di istruzioni. Sul disegno, una tabella di revisione corrispondente dovrebbe spiegare cosa è stato cambiato dall'ultima versione. Uno degli errori più costosi in questo settore è quello di produrre un intero lotto di pezzi in base a una revisione obsoleta, il che sottolinea la necessità cruciale del controllo delle versioni.

- Specifiche del materiale: Questo deve essere accurato. "Acciaio" non è una specifica. Meglio è l'"Acciaio laminato a caldo A36". La risposta corretta è "Acciaio laminato a caldo ASTM A36". Indicare il tipo di materiale, gli standard (ad esempio ASTM, EN, JIS) e lo spessore necessario. La scelta del materiale determina i parametri di taglio, gli utensili di piegatura e i processi di saldatura. È fondamentale garantire la compatibilità dei materiali.

- Spessore e unità di misura del materiale: Indicare lo spessore nominale. È inoltre importante specificare le unità di misura dell'intero disegno (ad esempio, "Tutte le dimensioni in mm" o "Se non diversamente specificato, tutte le dimensioni sono in pollici"). La mancanza di notazioni sulle unità di misura è un modo sicuro per commettere errori radicati. Prestate attenzione alla tolleranza delle dimensioni e dello spessore del materiale.

- Tolleranze generali: Ogni dimensione ha un intervallo di tolleranza di variazione. Un blocco di tolleranza generale (ad esempio, "Dimensioni lineari: X.X = 0,5 mm, X.XX = 0,15 mm; Dimensioni angolari: 0,5") stabilisce il livello di precisione predefinito che il pezzo deve essere realizzato. Questo indicherà al fabbricante lo standard di qualità generale e influenzerà il processo di produzione scelto. Qualsiasi dimensione che debba essere più precisa del blocco generale può essere specificata separatamente.

- Specifiche di finitura: Nel caso in cui il pezzo necessiti di una post-lavorazione, questa deve essere indicata sul disegno. Si tratta di trattamenti come la verniciatura a polvere, l'anodizzazione, la zincatura o la granitura. Siate specifici. "Vernice a polvere nera" è un inizio; Vernice a polvere, nera, Tiger Drylac Serie 38, struttura fine è una serie completa di istruzioni. La finitura è un processo che richiede tempo e costi e deve essere presa in considerazione nella fase iniziale.

- Nome e contatto dell'azienda: Fornite il nome della vostra azienda e i dati di contatto. In caso di domande valide, il fabbricante deve sapere chi chiamare subito. È possibile includere anche i numeri di designazione del produttore, se applicabile.

Comunicare le curve, le pieghe e le tolleranze

L'arte e la scienza della deformazione controllata sono l'essenza della fabbricazione della lamiera. Le direzioni di questa deformazione, le curve e le pieghe, sono alcune delle informazioni più importanti del disegno.

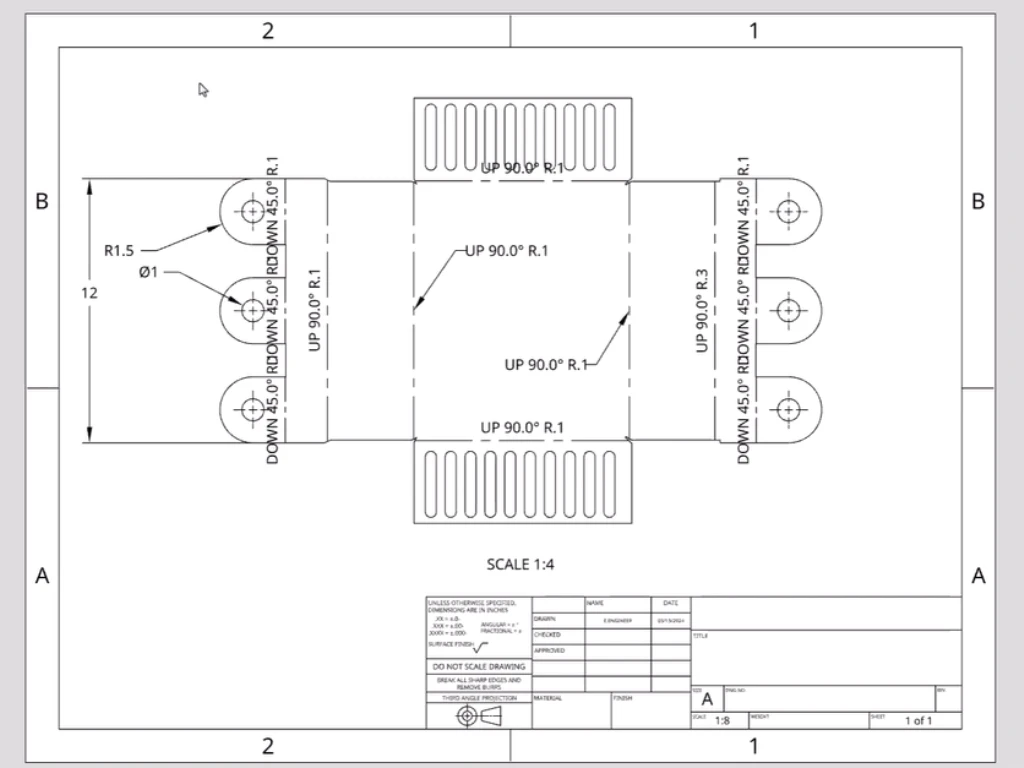

- Linee di piegatura: Tutte le linee di piegatura devono essere mostrate in una vista 2D, in particolare su un modello piatto. Devono essere di un tipo di linea diverso (ad esempio una linea tratteggiata) per differenziarle dalle linee di taglio.

- Direzione e angolo di curvatura: Ogni curva deve avere una direzione (SU o GIÙ rispetto alla vista principale) e un angolo (ad esempio 90) che tenga conto della direzione della venatura. Di solito questo viene segnato sulla linea di piegatura.

- Curva Raggio: Si tratta di un parametro molto importante e mal interpretato. Ogni curva ha un raggio interno. Questo raggio non è casuale; dipende dal tipo di materiale, dallo spessore del materiale e dall'attrezzatura fisica disponibile in officina. Se il raggio specificato è troppo stretto rispetto allo spessore del materiale, si possono verificare cricche sulla superficie esterna. Un raggio non standard può essere costoso per il fabbricante, che potrebbe dover ordinare utensili speciali. La cosa più prudente da fare è progettare in base agli utensili standard del produttore. Una regola generale è quella di avere un raggio di curvatura interno non inferiore allo spessore del materiale.

- Fattore K, tolleranza di curvatura e deduzione di curvatura: Questi valori sono associati all'allungamento e alla compressione del materiale quando viene piegato e sono necessari per determinare la dimensione giusta del modello piatto. Anche se questi calcoli vengono eseguiti dai moderni software CAD, è opportuno conoscerne il significato. Il fattore K è un rapporto che determina la posizione dell'asse neutro nello spessore del materiale. Piuttosto che definirlo da soli, è molto più efficiente modellare il pezzo con i valori del fattore K o della deduzione di curvatura forniti dal fabbricante, in quanto saranno adattati alle macchine e agli utensili specifici. L'importante è che il modello 3D e il modello piatto risultante siano creati con parametri di piegatura realistici.

- Tolleranze sulle parti stampate: Le tolleranze su elementi che si estendono su una o più curve sono più difficili da rispettare rispetto a quelle su elementi che si trovano tutti all'interno di una singola faccia planare. La sovrapposizione delle tolleranze sullo spessore del materiale, sull'angolo di piegatura e sulla lunghezza della flangia può causare una grande variazione. Siate pratici con le tolleranze formate. Se la posizione di un elemento è davvero critica, può essere possibile lavorarlo o punzonarlo dopo la formatura, ma questo aumenterà i costi. Si raccomanda vivamente di discutere le tolleranze degli elementi critici con il fabbricante.

Fornire un modello piatto chiaro e utilizzabile

La parte fisica è il risultato del modello piatto. È l'immagine 2D del componente prima di qualsiasi piegatura. È il file che verrà inviato alla taglierina laser o alla punzonatrice a torretta. È qui che inizia la precisione del pezzo completato.

Il disegno completo presentato deve contenere una vista completamente dimensionata del modello piatto. Questa prospettiva è un importante riferimento incrociato al modello 3D e alle viste che sono state formate. Oltre alla vista del modello piatto sul disegno PDF, è necessario fornire al fabbricante il modello piatto in un formato digitale utilizzabile, spesso un file DXF o DWG.

Un file di modello piatto che può essere utilizzato deve contenere:

- Scala 1:1: Il file deve essere esportato come 1:1 vero. Qualsiasi fattore di scala causerà una parte non dimensionata correttamente.

- Geometria pulita: Il file deve contenere solo la geometria necessaria per il taglio. Eliminare blocchi di titolo, quote, linee di costruzione o altri elementi non necessari. Il file deve essere pulito, con profili chiusi.

- Strati separati (consigliato): Una delle migliori pratiche consiste nell'inserire caratteristiche diverse su layer diversi. Ad esempio, i contorni su un layer, le linee di piegatura su un altro e qualsiasi numero di pezzo inciso o marcatura su un terzo. In questo modo il programmatore CAM può semplicemente assegnare le varie operazioni della macchina alla geometria giusta.

Sebbene un modello 3D sia necessario per comprendere la forma finale, il modello piatto 2D è il file che verrà utilizzato per eseguire il processo di produzione principale. È un passo fondamentale per fornire una versione pulita e accurata del modello.

Formati di file: Consegnare il vostro Disegno per la fabbricazione

Un disegno preparato meticolosamente è efficace solo se viene consegnato in un pacchetto che i team di produzione possono utilizzare in modo efficiente. In un'officina moderna, i vari reparti si affidano a diversi tipi di file per svolgere i loro compiti specifici. L'invio di un pacchetto completo previene le interpretazioni errate e accelera l'intero processo. L'invio deve sempre includere tre componenti chiave:

- Il PDF: Il documento principale e l'arbitro legale: Il disegno PDF è l'unica fonte di verità per il vostro progetto. È il "contratto" che contiene tutte le informazioni critiche in un formato leggibile dall'uomo. Il reparto preventivi lo usa per valutare la complessità, il team di ingegneri vi fa riferimento per le istruzioni e il reparto controllo qualità lo usa come standard finale per l'ispezione. Deve contenere tutte le viste, le dimensioni, le tolleranze, le note e il blocco del titolo completato. Se c'è una discrepanza tra il modello CAD e il PDF, il PDF è quasi sempre considerato corretto.

- Il modello 3D (STEP/STP): La chiave per la visualizzazione e la formatura: Un modello 3D, preferibilmente in un formato universale come STEP (.stp o .step), è essenziale per comprendere la geometria finale del pezzo. Permette al fabbricante di ruotare e ispezionare il pezzo da qualsiasi angolazione, chiarendo caratteristiche complesse che potrebbero essere ambigue nelle viste 2D. Per l'operatore della pressa piegatrice, il modello 3D è prezioso per pianificare la sequenza di piegatura ed evitare collisioni con gli utensili.

- Il modello piatto 2D (DXF/DWG): L'istruzione diretta della macchina: È il file più critico per l'operazione di taglio vera e propria. Come illustrato nella sezione precedente, il file DXF o DWG non è destinato all'interpretazione umana; è l'istruzione diretta per il software CAM che programma la taglierina laser o la punzonatrice a torretta. Fornire un file DXF/DWG pulito e in scala 1:1 evita al produttore di doverne creare uno dal PDF, eliminando così una potenziale fonte di errore e risparmiando tempo.

Questi tre tipi di file - PDF, STEP e DXF/DWG - formano un pacchetto di presentazione completo e professionale. La fornitura di tutti e tre i tipi di file consente al fabbricante di passare dal preventivo alla produzione con la massima rapidità e sicurezza.

Pensare come il vostro fabbricante: Approfondimenti sul DFM

Una cosa è progettare un pezzo che possa essere realizzato. Un altro livello di ingegneria è progettare un pezzo che possa essere prodotto in modo efficiente. Questo è il Design for Manufacturability (DFM). Questo comporta una riflessione attiva sui processi di fabbricazione e sulle limitazioni nella fase di progettazione. Pensare come il vostro fabbricante vi permetterà di apportare piccole modifiche al progetto che faranno una differenza significativa in termini di costi e qualità.

Questi sono alcuni principi del DFM:

- Standardizzare gli utensili: È possibile utilizzare la stessa dimensione dei fori in tutto il progetto, anziché tre leggermente diversi? È possibile progettare le curve utilizzando il raggio standard di 1,5 mm del produttore anziché un raggio personalizzato di 2,0 mm? La standardizzazione delle caratteristiche riduce al minimo le modifiche e le impostazioni degli utensili, riducendo così i costi di manodopera.

- Posizionamento dei fori e degli elementi: I fori e gli altri elementi devono essere posizionati a una distanza sufficiente dalle curve per evitare deformazioni. Una linea guida generale prevede che il bordo del foro si trovi ad una distanza di almeno 2,5 volte lo spessore del materiale e il raggio di curvatura dall'inizio della curva.

- Semplificare: Una staffa richiede davvero cinque piegature o con una piccola riprogettazione si può fare lo stesso lavoro con tre? Meno sono le curve, più rapida è la produzione e minore è l'errore di tolleranza accumulato.

- Pensate all'Assemblea: Il pezzo si inserisce in un gruppo più grande? Le posizioni dei dispositivi di fissaggio sono facili da usare? È possibile aggiungere caratteristiche di auto-localizzazione, come linguette e scanalature, per rendere l'assemblaggio a prova di errore?

La mentalità DFM trasforma il processo di progettazione in una partnership silenziosa con la fabbrica.

Perché collaborare con TZR per i progetti di lamiera?

Capacità di produzione globale comprovata

- 11.000㎡ stabilimento di proprietà esclusiva dotato di un Taglierina laser da 20kw (±0,02 mm) precisione)garantendo una qualità di altissimo livello.

- 98% tasso di rendimento garantito: Il nostro controllo di qualità in 6 fasi copre le materie prime fino all'ispezione finale, aderendo agli standard ISO 9000.

- Affidati da clienti in oltre 30 paesi: Fornisce soluzioni complesse in lamiera per il settore automobilistico, i dispositivi medici, le stampanti 3D e le energie rinnovabili.

- Padronanza di materiali diversi: Tratta con competenza acciaio, acciaio inox, alluminio, rame, ottone e altro ancora.

Oltre la fabbricazione: Valore aggiunto per il vostro successo

- In omaggio DFM Analisi: Il nostro team di ingegneri con 30 anni di esperienza fornisce una consulenza proattiva per l'ottimizzazione della produzione.

- Consegna rapida in 7 giorni Canale: Supportati dal nostro sistema logistico autonomo per le spedizioni globali urgenti.

- Produzione flessibile: Una potente rete di supply chain per qualsiasi quantità, dai prototipi alla produzione di grandi volumi, con prezzi competitivi e personalizzati.

Collaborate con TZR per sfruttare decenni di conoscenza della produzione, colmando il divario tra la teoria del progetto e la realtà della produzione. Contribuiamo a ridurre i rischi, a eliminare le congetture e a garantire risultati eccezionali.

Agite ora: Caricate i vostri disegni su [sales@goodsheetmetal.com] per riceverli:

✅ Preventivo professionale entro 2 ore

✅ Piano di ottimizzazione DFM personalizzato

Scegliere il software CAD giusto per il disegno

Nel processo di disegno di una lamiera da fabbricare, è importante scegliere il software CAD appropriato che non solo renderà i vostri progetti accurati, ma anche ottimizzati per i processi di produzione. La qualità, la chiarezza e la producibilità dei disegni saranno direttamente influenzate dal software utilizzato. Conoscere i vantaggi e gli svantaggi di ogni strumento può aiutarvi a prendere la decisione più appropriata per i vostri requisiti di progettazione e fabbricazione. La tabella seguente mette a confronto alcuni dei software CAD più diffusi nel settore, le loro caratteristiche principali, i punti di forza e i punti deboli.

| Caratteristica | SolidWorks | AutoCAD | Creo Parametric (Pro/E) | CATIA |

| Facilità d'uso | - Relativamente facile da imparare - Interfaccia facile da usare - Intuitivo - Curva di apprendimento rapida - Buon supporto della comunità | - Relativamente facile da imparare - Interfaccia basata su disegni 2D - Rapido da padroneggiare | - Livello intermedio - Adatto alla progettazione di macchine di grandi dimensioni - Capacità della macchina ad alte prestazioni | - Molto difficile - Interfaccia potente ma complessa - Curva di apprendimento ripida |

| Limiti del software | - Complessità moderata - Adatto alla maggior parte delle esigenze di progettazione delle macchine - Può gestire modelli di assemblaggio di grandi dimensioni | - Complessità moderata - Capacità 3D limitate - Modellazione 3D debole | - Complesso - Eccellente per assemblaggi grandi e complessi - Potenti capacità di modellazione 3D | - Estremamente complesso - Ideale per la progettazione in ambito aerospaziale, automobilistico e navale |

| Caratteristiche principali | - Facile da imparare - Buona interfaccia - Facile da usare - Riferimenti ai modelli di progettazione - Adatto alla progettazione di macchinari e parti standard | - Disegno 2D standard - Scarse capacità 3D - Adatto per la stesura di progetti e schemi | - Parametri e vincoli potenti - Superiore per la progettazione ingegneristica - Robusto per le grandi dimensioni | - Eccellente per la modellazione di superfici complesse e 3D - Il massimo per l'impiego industriale e aerospaziale |

| Vantaggi principali | - Apprendimento facile - Avvio rapido - Adatto alle piccole e medie imprese - Adatto all'uso didattico | - Funzione 2D comune - Ottimo per la progettazione architettonica - Può gestire progetti 2D complessi | - Parametri e vincoli forti - Ottimo per la progettazione e le simulazioni ingegneristiche | - Design di prodotto di alta gamma - Applicazioni multidisciplinari come la progettazione di aeromobili, navi e autoveicoli |

| Svantaggi principali | - Qualche difficoltà con assemblaggi di lamiere di grandi dimensioni - Adatto alla maggior parte dei modelli di macchine | - Meno efficace per la modellazione 3D - Adatto solo per il 2D | - Difficoltà nella modellazione 2D - Richiede una conoscenza avanzata | - Richiede una formazione specifica - Software costoso - Altamente complesso |

| Caratteristiche speciali | - Eccellente per la progettazione di macchine - Lavorazione delle parti - Integrazione del sistema | - Standard per lavori schematici e di disegno in 2D | - Strumenti di modellazione avanzati - Può simulare e progettare sistemi su larga scala | - Eccellente per l'integrazione dei sistemi - Lavora con sistemi di ingegneria e progettazione complessi |

Sintesi:

- SolidWorks: Completo, semplice da imparare e da utilizzare, è applicabile alla maggior parte delle esigenze di progettazione meccanica, in particolare alle piccole e medie imprese e alle scuole. SolidWorks è una buona opzione per chi è alle prime armi o per chi deve iniziare in fretta.

- AutoCAD: Lo standard nel settore del disegno 2D, molto versatile. AutoCAD è una soluzione indispensabile nel caso in cui il vostro lavoro principale sia il disegno 2D o abbiate bisogno di una piattaforma di disegno universale.

- Creo Parametric: Forte funzionalità parametrica e ottima modellazione delle superfici, più adatta agli utenti che hanno elevate esigenze di flessibilità di progettazione e superfici complesse. Creo è più professionale nel caso in cui si debba lavorare con la progettazione e l'analisi di prodotti complessi.

- CATIA: Il "re" delle funzionalità, che si rivolge specificamente alla progettazione di prodotti complessi nelle industrie manifatturiere di fascia alta (aerospaziale e automobilistica). CATIA è lo standard industriale in questi settori. Tuttavia, ha una curva di apprendimento ripida ed è piuttosto costoso, motivo per cui è più applicabile alle grandi aziende e ai team di professionisti.

Evitare gli errori più comuni di rifiuto del disegno

Un disegno viene "rifiutato" quando il fabbricante non può procedere senza ulteriori chiarimenti. Si tratta di un arresto completo dello slancio del progetto. La maggior parte degli scarti è causata da una manciata di errori ricorrenti e del tutto evitabili.

- Dimensioni conflittuali: L'errore classico. Un elemento è dimensionato come 10 mm nella vista frontale e 10,5 mm nella vista dall'alto. Il programmatore non ha altra scelta che fermarsi ed emettere un RFI.

- Dimensioni mancanti: Viene mostrato un elemento, ma la sua posizione o dimensione non è definita. Il costruttore non può indovinare le vostre intenzioni. Ogni elemento deve essere dimensionato in modo completo e chiaro.

- Tolleranze impossibili o impraticabili: Specificare una tolleranza di ±0,01 mm su una dimensione formata di 500 mm è funzionalmente impossibile per i processi standard di lavorazione della lamiera e sarà immediatamente messo in discussione. Siate realistici e applicate tolleranze strette solo alle caratteristiche veramente critiche, assicurando una lamiera accurata.

- Livelli di revisione incoerenti: Il disegno PDF riporta la Rev. C, ma il file DXF allegato è denominato con la Rev. B. Quale delle due è corretta? Questa ambiguità deve essere risolta prima di iniziare i lavori.

- Mancanza di un modello piatto: L'invio di un modello 3D o di viste formate senza un modello piatto corrispondente costringe il fabbricante a crearne uno proprio. Questo comporta il rischio che il modello piatto non corrisponda al progetto, soprattutto se sono richiesti parametri di piegatura non standard.

La lista di controllo finale per la presentazione della pre-quotazione

Prima di allegare i file a un'e-mail e premere invio, eseguite un'ultima revisione. Utilizzate questa lista di controllo per individuare gli errori più comuni e assicurarvi che il vostro pacchetto di invio sia professionale e completo.

- Visualizzazioni: Sono presenti tutte le viste necessarie (ortografica, isometrica, schema piano, viste di dettaglio)?

- Blocco del titolo: Tutti i campi del blocco titolo sono completi e corretti?

- Revisioni: Il livello di revisione è chiaramente indicato e coerente in tutti i documenti?

- Dimensioni: Tutti gli elementi sono completamente dimensionati senza conflitti o omissioni?

- Tolleranze: Le tolleranze generali e specifiche sono chiaramente definite?

- Informazioni sull'ansa: Ogni curva è definita con un raggio, un angolo e una direzione?

- Materiale e finitura: Sono presenti le specifiche complete dei materiali e delle finiture?

- Formati dei file: Sono inclusi sia un disegno in PDF che i file CAD necessari (ad esempio, STEP per il modello 3D, DXF/DWG per il modello piatto)?

- Denominazione dei file: I file hanno un nome logico che include il numero di parte e la revisione? (ad esempio,

100254-REV-C-Bracket.pdf)

La compilazione accurata di questa lista di controllo è l'atto finale della preparazione. Segnala al fabbricante che siete un professionista attento ai dettagli e spiana la strada a un processo di quotazione e produzione fluido ed efficiente. L'impegno profuso in questa fase sarà restituito dieci volte tanto dalla qualità del servizio ricevuto e dall'eccellenza del prodotto finale.