Introduction

En matière de fabrication de tôles, le coût est généralement l'un des aspects les plus sous-estimés. Vous est-il déjà arrivé, alors que vous travailliez sur un projet, que le budget augmente soudainement ? Ou peut-être avez-vous eu des difficultés à estimer les coûts de chaque étape du processus ? Le fait est que le contrôle des coûts dans la fabrication de tôles est un facteur crucial dans tout projet. Du choix des matériaux au temps nécessaire à la fabrication du produit, du processus de fabrication proprement dit au coût du transport du produit final, tous ces facteurs sont déterminants pour le coût total.

Nombreux sont ceux qui ignorent que la connaissance des facteurs de coût permet non seulement d'éviter les coûts inutiles, mais aussi de réduire les coûts tout en maintenant la qualité. Dans cet article, nous examinerons les principaux facteurs qui influencent le coût de la fabrication de tôles et nous donnerons quelques conseils utiles sur la manière de les gérer. Êtes-vous prêt à faire de la question des coûts la clé de la réussite de votre projet ? Plongeons dans l'aventure !

Méthodes courantes de fabrication des métaux et coûts associés

Le processus de transformation d'une pièce de métal d'une barre ou d'une feuille en un produit fini est complexe et peut être divisé en plusieurs étapes. Chaque méthode implique l'utilisation de certains équipements et techniques et a donc ses propres implications financières en termes de temps, de niveau de difficulté, de matériaux nécessaires et de précision. La première étape consiste à comprendre ces processus de base et leurs caractéristiques de coût en général. Note : Tous les taux horaires et les fourchettes de coûts sont approximatifs et peuvent varier considérablement.

Découpage

Le découpage est généralement la première opération, qui consiste à donner à la tôle plate la forme voulue. Les techniques les plus fréquemment utilisées sont la découpe au laser, la découpe au plasma, la découpe au jet d'eau et le poinçonnage.

Coûts : Le coût de la découpe au laser ou au plasma de matériaux d'épaisseur courante est de $1,50-$6,00 par pied linéaire (5-20$ par mètre) de longueur de coupe, en fonction du matériau et de la complexité. Pour une petite pièce peu complexe, l'opération de découpe peut coûter entre $5 et $30, tandis que pour une grande pièce ou une pièce complexe, elle peut coûter entre $50 et $500+.

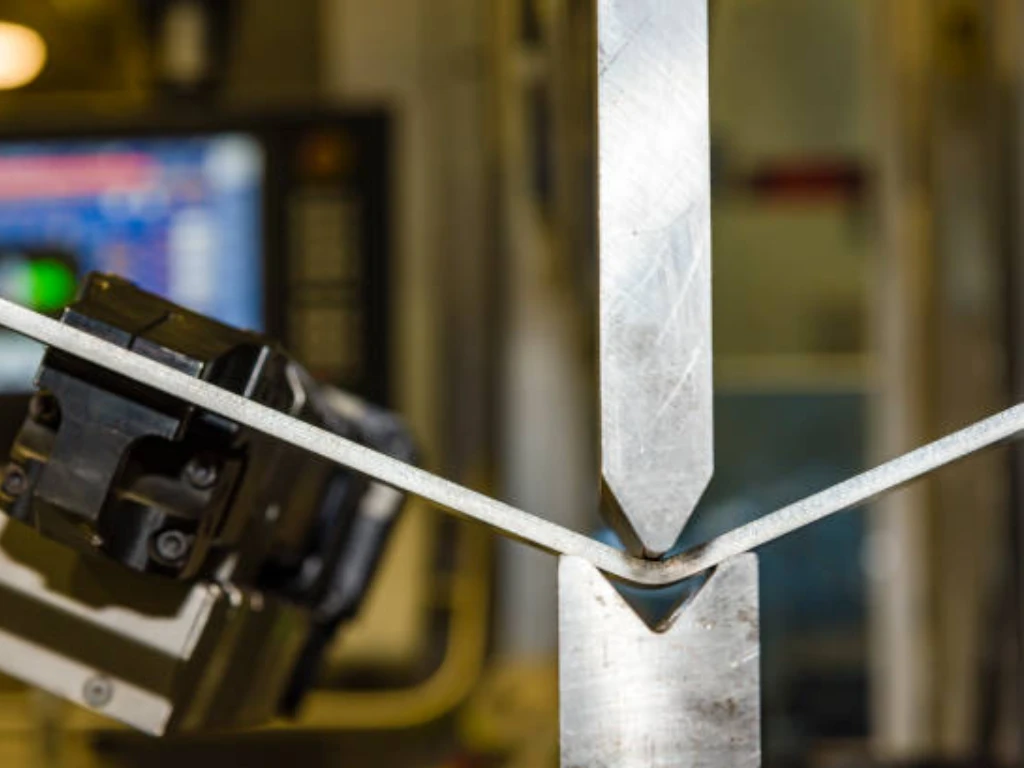

Pliage et formage

Ensuite, les tôles plates sont pliées pour obtenir des formes angulaires ou courbes. Cette opération est normalement effectuée à l'aide d'une presse plieuse pour les courbes ou de rouleaux pour les courbures.

Coûts : Le coût du cintrage est généralement calculé en fonction de la quantité et du type de cintrage requis. Il est difficile de fournir une estimation précise du coût, mais une estimation très approximative pourrait être de $1 à $5 par pliage de base, et ce coût augmentera avec l'épaisseur du matériau, plus la tolérance requise est serrée et plus la séquence de pliages est complexe. Il convient également de noter que le temps nécessaire à l'installation de la cintreuse est également un coût associé à chaque travail.

Les coûts de formation peuvent également varier en fonction du processus de formation utilisé. Par exemple, lorsqu'il s'agit d'estampage ou d'emboutissage de nombreuses pièces, c'est moins cher par pièce mais c'est un processus qui prend du temps en termes de mise en place. L'emboutissage, qui est utilisé pour produire des formes plus compliquées, peut coûter entre $2 et $10 par pièce en fonction du matériau et de la forme.

Soudage

Le soudage consiste à fusionner deux ou plusieurs pièces de métal en chauffant les bords des métaux jusqu'à ce qu'ils deviennent fondus, puis en les solidifiant à nouveau. Les méthodes les plus couramment utilisées sont le soudage MIG (métal sous gaz inerte), le soudage TIG (tungstène sous gaz inerte) et le soudage à l'arc.

Coûts : Le prix des services de soudage simples, tels que les soudures par points ou les joints courts, varie entre $20 et $50. Pour des travaux de soudage structurel plus importants, par exemple le soudage MIG sur des pièces de petite ou moyenne taille, le coût peut se situer entre $50 et $250. Les procédés spéciaux comme le soudage TIG sur l'acier inoxydable ou l'aluminium ou pour les structures complexes peuvent coûter entre $200 et $1000 ou plus.

Usinage

L'usinage est le processus qui consiste à couper une pièce métallique pour lui donner la forme ou la caractéristique souhaitée, par exemple un trou fileté. Parmi les procédés courants, citons le perçage, le fraisage, qui consiste à faire tourner des fraises pour couper le matériau, et le tournage, qui consiste à faire tourner le matériau sur un tour.

Les coûts : Les coûts sont directement proportionnels à la complexité de la pièce, aux niveaux de tolérance requis et à la durée totale de l'usinage. Le coût horaire des services d'usinage CNC peut se situer entre $60 et $120 pour un travail simple à 3 axes et $120 à $200+ pour un travail à plusieurs axes ou des pièces de haute précision.

Assemblée

L'assemblage est le processus qui consiste à joindre plusieurs pièces fabriquées à partir d'un matériau pour obtenir le produit final. Cette opération peut nécessiter l'utilisation d'éléments de fixation tels que des vis, des boulons ou des rivets, le soudage ou même l'adhésion.

Coûts : Le coût de l'assemblage est déterminé par le nombre de pièces, le type de fixations ou de techniques d'assemblage utilisées et le niveau d'intégration. Il est généralement estimé sur la base du temps nécessaire pour achever le travail et le coût de la main-d'œuvre en atelier peut varier de $50 à $100 par heure et plus.

Finition

La finition est une méthode de traitement de surface destinée à apporter une touche cosmétique, une protection (par exemple contre la corrosion) ou d'autres objectifs utilitaires. Parmi les finitions de surface les plus courantes, on peut citer la peinture, le revêtement par poudre, qui est similaire à la peinture mais plus durable, le zingage ou le chromage, l'anodisation de l'aluminium, le meulage ou le polissage.

Coûts : Les coûts dépendent du type de finition, de la surface totale à peindre, du degré de masquage et du niveau de qualité souhaité. Il est difficile de donner le coût exact d'un revêtement en poudre ou d'une peinture de base, mais il peut être de l'ordre de $2 à $5 par mètre carré de surface. D'autres finitions plus spécialisées, plus durables ou à couches multiples (comme certains types de placage) peuvent coûter de $5 à $15+ par pied carré. Le nettoyage et le ponçage peuvent également augmenter considérablement le coût de la main-d'œuvre.

Il est important de noter que ces processus peuvent être intégrés afin de produire une pièce finale. La connaissance de ces facteurs de coût de base vous permettra de mieux comprendre votre projet et d'être en mesure de l'expliquer aux fabricants et d'estimer le coût final.

| Méthode de fabrication | Fourchette de coûts (par unité) | Facteurs d'influence |

| Découpage | $5 - $500+ (en fonction de la complexité et du matériau) | Type de matériau, longueur de coupe, complexité |

| Pliage | $1 - $5 par coude | Nombre de coudes, épaisseur du matériau, exigences de précision |

| Formation | $2 - $10 par pièce | Type de matériau, complexité du formage, taille du lot de production |

| Soudage | $20 – $1000+ | Type de soudage, taille de la pièce, type de matériau, complexité |

| Usinage | $60 - $200+ par heure | Exigences de précision, temps d'usinage, complexité |

| Assemblée | $50 - $100+ par heure | Nombre de pièces, méthodes d'assemblage, temps de travail nécessaire |

| Finition | $2 - $15+ par pied carré | Type de revêtement, surface, complexité |

Facteurs clés affectant le coût de la tôle

Outre les processus mentionnés ci-dessus, de nombreux autres facteurs déterminent le coût d'une pièce de tôle. Ces variables sont interdépendantes et la connaissance de chacune d'entre elles et de leur influence réciproque est cruciale pour l'estimation et le contrôle des coûts. Là encore, les chiffres doivent être considérés comme indicatifs et variables.

Coûts de main-d'œuvre

Comme on l'a vu dans les coûts de processus, les coûts de la main-d'œuvre qualifiée (programmeurs, opérateurs, soudeurs certifiés, inspecteurs) représentent une part importante de la fabrication de tôles et dépendent de la situation géographique, du niveau d'expérience et de la spécialisation. Ces taux sous-tendent les coûts horaires des machines et les frais d'opérations manuelles.

Par exemple, les salaires des programmeurs CNC qualifiés aux États-Unis se situent entre $30 et $60 par heure, tandis qu'en Asie, ils se situent entre $10 et $25 par heure. Ces différences régionales jouent un rôle important dans la détermination du coût des services d'usinage et de soudage.

Sélection des matériaux

La matière première est souvent le principal facteur de coût. Les matériaux courants comme l'acier au carbone sont généralement moins chers que l'acier inoxydable ou les alliages d'aluminium. Le cuivre, le laiton et le titane représentent des niveaux de coûts plus élevés. En outre, les prix des matériaux fluctuent en fonction de la dynamique du marché mondial. L'épaisseur (calibre) joue également un rôle crucial - les matériaux plus épais coûtent plus cher par unité de surface et peuvent nécessiter des machines plus puissantes ou des vitesses de traitement plus lentes. Des qualités spécifiques ou des alliages aux propriétés améliorées coûtent également plus cher.

Complexité de la conception

En règle générale, une complexité accrue est synonyme d'augmentation des coûts. Les pièces présentant des géométries complexes, de nombreux coudes, des tolérances serrées, des découpes complexes ou des soudures importantes nécessitent plus de temps de programmation, des cycles de machine plus longs, un outillage potentiellement plus spécialisé, une main-d'œuvre plus qualifiée et des efforts d'inspection accrus. Des tolérances plus serrées que les pratiques industrielles standard augmentent considérablement la difficulté de fabrication et le risque de rebut, ce qui fait grimper les coûts.

Ampleur et quantité du projet

Les économies d'échelle sont très importantes dans la fabrication de tôles. Les coûts d'installation (programmation, configuration de l'outillage, inspection des premières pièces) sont amortis sur la durée de la production. Des quantités plus importantes permettent de répartir plus finement ces coûts fixes, ce qui réduit considérablement le coût par pièce par rapport aux prototypes ou aux petits lots. L'achat en grande quantité de matières premières peut également donner lieu à des remises.

Machines et équipements

La technologie utilisée est importante. Les machines plus récentes, plus rapides ou plus automatisées (par exemple, les lasers à fibre par rapport aux anciens lasers CO2, les cellules de pliage automatisées) peuvent avoir des taux horaires plus élevés en raison de l'investissement en capital et des coûts de maintenance, mais elles peuvent produire la pièce à un coût inférieur par pièce, en particulier si le volume est important. L'adéquation de l'équipement sélectionné détermine le temps et le coût nécessaires à la réalisation d'un travail particulier.

Coûts d'outillage et d'installation

Le coût de la préparation de l'outil adéquat pour un projet de tôlerie particulier est relativement élevé. Ces coûts comprennent la production de matrices, de moules et de montages nécessaires pour des opérations telles que le pliage, le découpage et le soudage. L'outillage peut également être coûteux, surtout si vous avez besoin d'un outillage spécial pour votre projet.

Soutien à la conception et à l'ingénierie

Si le client ne propose qu'une idée ou un croquis, le fabricant peut consacrer un temps considérable à la création de modèles CAO détaillés, de dessins de production et d'analyses DFM. Bien que cela augmente le coût initial, des consultants DFM expérimentés peuvent être en mesure de suggérer des changements qui réduiront les coûts de fabrication ultérieurement de manière plus importante, ce qui diminuera le coût net.

Exigences en matière de qualité et de certification

La mise en œuvre d'un système de gestion de la qualité (SGQ) conforme aux normes internationales telles que ISO 9001, AS9100 pour l'aérospatiale, ISO 13485 pour les dispositifs médicaux, etc. implique de nombreux frais généraux. Cela inclut des contrôles stricts des processus, la traçabilité des matériaux, la documentation, des outils d'inspection précis et du personnel qualifié. Ces exigences, qui rendent le système fiable et conforme aux normes, ne peuvent qu'augmenter les coûts.

Délai de livraison

Les délais de livraison standard permettent aux fabricants de planifier leur production de manière optimale. Une demande de livraison accélérée interrompt presque toujours ce calendrier, ce qui nécessite probablement des heures supplémentaires, des commandes de pièces ou d'outils, et la priorité donnée à la tâche urgente par rapport à d'autres tâches, ce qui entraîne des frais supplémentaires.

Frais d'emballage et d'expédition

Le coût ne s'arrête pas à ce stade, la pièce est fabriquée. Certaines pièces peuvent nécessiter un emballage spécial tel que de la mousse sur mesure, des sacs VCI ou des caisses spécialisées afin de s'assurer qu'elles ne sont pas endommagées pendant le transport, en particulier lorsqu'elles sont sensibles aux contacts avec leur surface. Les frais d'expédition varient en fonction du poids total, du volume, de la destination et du type de service d'expédition, qu'il s'agisse de fret terrestre, aérien ou maritime.

Conseils pour optimiser les coûts de fabrication de la tôle

Bien que de nombreux facteurs contribuent au coût, il existe des mesures proactives que vous pouvez prendre, principalement pendant la phase de conception et dans vos relations avec les fournisseurs, pour gérer et optimiser les dépenses sans compromettre les fonctionnalités ou la qualité nécessaires.

Simplifiez votre conception

La complexité est l'un des principaux facteurs d'augmentation des coûts. Remettez en question chaque aspect : Cette courbe complexe est-elle nécessaire ? Est-il possible d'avoir des tolérances plus larges dans les dimensions non critiques ? Est-il possible de combiner plusieurs pièces en un seul composant multifonctionnel pour réduire le travail d'assemblage ? En général, la réduction des coudes, des trous, des soudures et des fixations se traduit par des économies directes.

Choisir le bon matériau

Il est également important de prêter attention aux propriétés des matériaux et à leurs coûts. Évitez les surspécifications. Si les exigences fonctionnelles sont satisfaites par une qualité standard d'acier au carbone, il est coûteux d'opter pour un acier inoxydable ou un alliage d'aluminium. Tenez compte non seulement du coût du matériau, mais aussi de sa capacité à être traité par l'usinage sélectionné et de sa compatibilité avec les processus de finition choisis.

Optimiser l'utilisation des matériaux

Concevez les pièces en tenant compte de l'efficacité de l'imbrication. Les dimensions de la pièce peuvent-elles être légèrement ajustées pour mieux s'adapter aux formats de tôle standard (par exemple, 4×8 ft, 5×10 ft), ce qui minimiserait les rebuts ? Consultez votre fabricant pour connaître les rendements optimaux des matériaux pour leurs tailles de stock standard et leurs épaisseurs courantes. La réduction des rebuts permet de réduire directement les coûts des matériaux.

Optimiser les processus

Envisagez la méthode de fabrication la plus rentable en fonction de vos besoins. Pour les formes simples produites en grandes quantités, l'emboutissage peut s'avérer moins coûteux à long terme que la découpe laser, malgré l'investissement initial en outillage. Discutez des options de processus avec votre fabricant - il vous proposera peut-être des solutions que vous n'aviez pas envisagées.

Normaliser les pièces et les caractéristiques

Dans la mesure du possible, utilisez des composants et des caractéristiques normalisés pour l'ensemble de votre gamme de produits, voire pour un même assemblage. L'utilisation de tailles de trous, de rayons de courbure, de types de quincaillerie et même de sous-composants complets communs permet aux fabricants d'exploiter l'outillage existant, de réduire les temps d'installation et de bénéficier éventuellement d'achats en gros.

Impliquer votre fabricant dès le début du processus de conception

C'est peut-être la stratégie d'optimisation qui a le plus d'impact. L'engagement d'un fabricant compétent au cours de la phase de conception permet à son expertise en matière de conception pour la fabrication (DFM) d'identifier les facteurs de coûts potentiels et de suggérer des modifications. avant sont finalisés. Cette approche collaborative permet d'éviter les remaniements coûteux et les obstacles à la production. Considérez cette collaboration précoce comme la construction d'une fondation solide ; elle permet d'éviter que des problèmes structurels coûteux n'apparaissent plus tard au cours de la construction.

Planifier le volume potentiel à venir

Si vous prévoyez une augmentation importante des volumes de production à l'avenir, discutez-en d'emblée avec votre fabricant. Cette information pourrait influencer les décisions initiales concernant l'outillage (par exemple, investir dans un outillage plus durable pour l'emboutissage) ou la sélection des processus, ce qui pourrait permettre d'économiser de l'argent à long terme par rapport à une mise à l'échelle inefficace par la suite.

Établir une relation solide avec votre partenaire de fabrication

Une relation à long terme fondée sur la confiance, une communication ouverte et une compréhension mutuelle favorise l'efficacité. Un partenaire qui comprend vos produits et vos besoins peut suggérer des améliorations de manière proactive, résoudre les problèmes plus efficacement et offrir des conditions potentiellement plus favorables au fil du temps par rapport à des engagements purement transactionnels.

TZR : votre partenaire fiable pour la fabrication de tôles

Pour s'y retrouver dans la complexité des coûts de fabrication de la tôle, il ne suffit pas de comprendre les facteurs ; il faut un partenaire qui s'engage à faire preuve de transparence, d'efficacité et de valeur. Chez TZR, l'une des principales entreprises de fabrication de tôles, nous sommes conscients des pressions exercées sur les coûts par nos clients et nous intégrons la notion de coût à chaque étape de notre processus.

Nous sommes au service de divers secteurs, notamment l'automobile, les appareils médicaux, les imprimantes 3D et les énergies renouvelables, ce qui témoigne de notre polyvalence et de notre expertise dans la gestion d'un large éventail de projets. Nos compétences s'étendent au travail de divers matériaux tels que l'acier, l'acier inoxydable, l'aluminium, le cuivre et le laiton.

Nous pensons que la valeur réelle va au-delà du prix initial. Notre équipe procède à des examens actifs de la conception pour la fabrication (DFM), dans le cadre desquels les examinateurs apportent en moyenne 30 ans d'expérience inestimable, collaborant avec les clients dès le début pour identifier les économies potentielles grâce à l'optimisation de la conception, sans compromettre les performances.

TZR investit dans des équipements de pointe et des processus efficaces afin de minimiser les déchets et les délais de production, ce qui se traduit par des prix compétitifs. En outre, notre engagement en faveur d'un contrôle rigoureux de la qualité va au-delà des règles de qualité ISO de base, jusqu'à un taux de rendement de 981TP3, ce qui permet d'éviter des retards coûteux, des reprises ou des défaillances sur le terrain pour nos clients. Choisir TZR, c'est s'associer à une équipe qui s'engage à fournir non seulement des pièces, mais aussi une valeur tangible et une fiabilité pour vos besoins en matière de fabrication de tôles.

Conclusion

Le coût de la fabrication de la tôle est une équation à multiples facettes, influencée par un mélange de choix de processus, de science des matériaux, de décisions de conception, d'efficacité opérationnelle et de dynamique du marché. Si les facteurs contributifs sont nombreux, ils ne sont pas impénétrables. En comprenant les implications financières des différentes méthodes de fabrication, en reconnaissant les variables clés, de la sélection des matériaux à la logistique de livraison, et en mettant en œuvre des stratégies d'optimisation pratiques, les entreprises peuvent exercer un contrôle significatif sur leurs dépenses. Armé de ces connaissances et de cette approche, vous pouvez naviguer en toute confiance dans le paysage des coûts de fabrication de la tôle et obtenir des résultats optimaux pour vos projets.