Le processus de transformation d'une idée de conception en un objet physique repose sur une communication efficace. Le dessin technique est le principal outil de cette communication dans le monde de la fabrication de tôles. Il ne s'agit pas seulement d'une image ; c'est le document juridique et technique ultime qui interprète l'intention de la conception dans la réalité de la fabrication. Une production efficace, rentable et réussie repose sur un dessin clair, concis et complet. En revanche, un dessin ambigu, incomplet ou incorrect est un gage d'échec et ouvre la voie à des retards coûteux, à des gaspillages de matériaux et à des pièces de tôlerie inadaptées.

Ce guide a pour but de fournir aux ingénieurs, aux concepteurs et aux chefs de projet un cadre solide pour créer des dessins de tôlerie qui leur permettront d'atteindre leur objectif final : permettre à un atelier de tôlerie de fabriquer votre pièce exactement comme vous le souhaitez, quand vous le souhaitez et au prix que vous souhaitez. Nous allons passer en revue, étape par étape, les éléments nécessaires à la réalisation d'un dessin professionnel, en commençant par les bases et en terminant par les vérifications finales, afin que la communication entre votre dessin de tôle et le fabricant de tôle soit parfaitement claire.

Pourquoi votre fabricant a besoin d'un dessin parfait

Pour comprendre l'importance du dessin, il faut savoir comment fonctionne un atelier de fabrication moderne. Votre dessin n'est pas seulement regardé, il est interrogé. C'est le code source que les programmeurs de FAO utilisent pour extraire les données vers les découpeurs laser, le guide que les opérateurs de presses plieuses utilisent pour établir des programmes de pliage complexes et l'arbitre ultime pour l'inspecteur du contrôle de la qualité. Chaque ligne, chaque chiffre et chaque symbole a un poids et des conséquences.

Un dessin idéal est un outil de réduction des risques. Un fabricant pourra établir un devis en toute confiance s'il dispose d'un dessin complet et sans ambiguïté, car l'étendue des travaux est clairement définie. Les membres de l'équipe sont en mesure de placer le bon matériau dans la bonne quantité sans aucun doute. Les programmeurs et les opérateurs peuvent travailler en toute confiance et faire passer votre projet de fabrication de tôle du monde numérique à un composant de tôle physique avec la plus grande efficacité. Cette ligne droite entre l'enseignement et la pratique réduit le temps sans valeur ajoutée, le temps passé à demander des éclaircissements, à attendre des fichiers mis à jour ou à réparer des erreurs qui auraient pu être évitées.

En revanche, un mauvais dessin crée immédiatement des frictions. Une tolérance non définie obligera le fabricant à faire une supposition (un risque important) ou à envoyer une demande d'information (RFI), ce qui bloquera votre projet. L'absence de dimensions de référence sur une caractéristique critique signifie que l'opérateur de la presse plieuse ne peut pas programmer la butée arrière et qu'une machine de plusieurs milliers de dollars reste inutilisée. Il ne s'agit pas de petits désagréments, mais d'effets directs et mesurables sur les coûts et les délais. Le dessin n'est donc pas une étape préliminaire à laquelle il faut se hâter. C'est le levier le plus important dont vous disposez pour vous assurer que le résultat de la fabrication est harmonieux et prévisible.

Les informations indispensables au fabricant d'abord

Les informations fondamentales sont celles qu'un fabricant consultera avant d'analyser la géométrie de votre pièce, et elles définissent l'ensemble du projet. Ces données, y compris la description de la pièce, se trouvent presque toujours dans le cartouche du dessin. Il s'agit d'une section très importante qui est souvent négligée. Chaque champ offre un contexte essentiel à la planification et à la mise en œuvre.

Dans votre dessin, vous devez avoir :

- Numéro de pièce et description : Un numéro de pièce unique et clair. Il s'agit de la clé principale qui sera utilisée pour tracer la pièce à toutes les étapes de la production, y compris le devis et l'expédition. La description doit être brève et précise (par exemple, "Support de montage, côté gauche").

- Niveau de révision : La fabrication est un processus répétitif. Il est important d'indiquer clairement le niveau de révision (par exemple, Rév. A, Rév. B, 1.2) afin que le fabricant utilise le dernier jeu d'instructions. Sur le dessin, un tableau de révision correspondant doit expliquer ce qui a été modifié depuis la dernière version. L'une des erreurs les plus coûteuses dans ce secteur est de produire un lot entier de pièces selon une révision obsolète, ce qui souligne l'importance du contrôle des versions.

- Spécification des matériaux : Elle doit être précise. Le terme "acier" n'est pas une spécification. Il est préférable d'utiliser l'"acier laminé à chaud A36". La réponse correcte est "ASTM A36 Hot Rolled Steel". Indiquez la qualité du matériau, les normes (par exemple ASTM, EN, JIS) et l'épaisseur nécessaire. Le choix du matériau détermine les paramètres de coupe, l'outillage de pliage et les procédés de soudage. Il est essentiel de s'assurer de la compatibilité des matériaux.

- Épaisseur et unités de matériau : Indiquer l'épaisseur nominale. Il est également important de préciser les unités de mesure de l'ensemble du dessin (par exemple, "Toutes les dimensions en mm" ou "Sauf indication contraire, toutes les dimensions sont en pouces"). L'absence de notation sur les unités de mélange est un moyen sûr de commettre des erreurs profondes. Faites attention à la taille du stock et aux tolérances d'épaisseur.

- Tolérances générales : Chaque dimension a une plage de tolérance de variation. Un bloc de tolérance générale (par exemple, "Dimensions linéaires : X.X = 0,5 mm, X.XX = 0,15 mm ; dimensions angulaires : 0,5") définit le niveau de précision par défaut auquel la pièce doit être fabriquée. Cela indiquera au fabricant votre norme de qualité générale et influencera le processus de fabrication qu'il choisira. Toute dimension devant être plus précise que le bloc général peut être spécifiée séparément.

- Spécification de finition : Si la pièce nécessite un post-traitement, celui-ci doit être indiqué sur le dessin. Il s'agit de traitements tels que le revêtement par poudre, l'anodisation, le zingage ou le grainage. Soyez précis. La mention "peinture en poudre noire" est un début ; la mention "peinture en poudre noire, Tiger Drylac série 38, texture fine" est un ensemble complet d'instructions. La finition est un processus qui prend du temps et de l'argent et qui doit être envisagé dès la phase initiale.

- Nom de l'entreprise et contact : Indiquez le nom de votre entreprise et ses coordonnées. En cas de question valable, le fabricant doit savoir qui appeler immédiatement. Vous pouvez également indiquer les numéros de désignation du fabricant, le cas échéant.

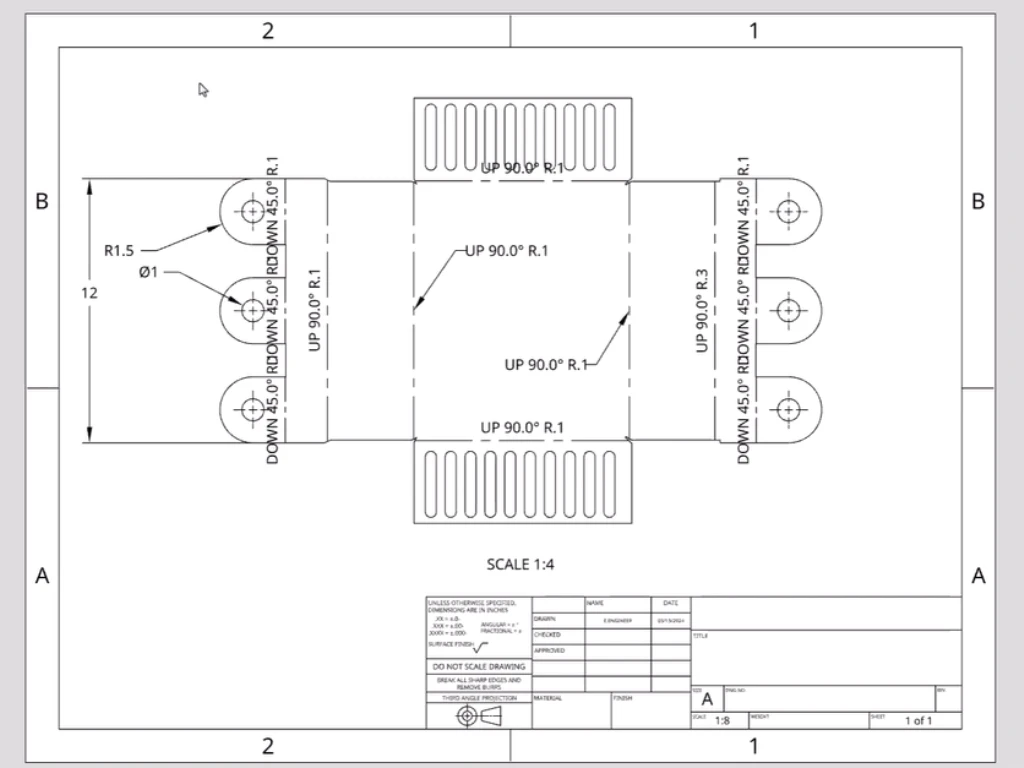

Communiquer les courbes, les plis et les tolérances

L'art et la science de la déformation contrôlée sont l'essence même de la fabrication de la tôle. Les directions de cette déformation, les courbes et les plis, sont parmi les informations les plus importantes de votre dessin.

- Lignes de pliage : Toutes les lignes de pliage doivent être représentées sur une vue en 2D, en particulier sur un motif plat. Elles doivent être d'un type différent (par exemple une ligne en pointillés) pour les différencier des lignes de coupe.

- Direction et angle de pliage : Chaque coude doit avoir une direction (vers le haut ou vers le bas par rapport à la vue principale) et un angle (par exemple 90 ) qui tient compte de la direction du grain. Ces éléments sont généralement marqués sur la ligne de pliage.

- Courbe Rayon: Il s'agit d'un paramètre très important et mal interprété. Chaque coude a un rayon intérieur. Ce rayon n'est pas aléatoire ; il dépend du type de matériau, de l'épaisseur du matériau et de l'outillage physique disponible dans l'atelier de fabrication. Lorsque le rayon spécifié est trop aigu par rapport à l'épaisseur du matériau, des fissures peuvent apparaître sur la surface extérieure. Un rayon non standard peut s'avérer coûteux pour le fabricant, car il peut être amené à commander un outillage spécial. La chose la plus prudente à faire est d'adapter la conception à l'outillage standard du fabricant. En règle générale, le rayon de courbure intérieur ne doit pas être inférieur à l'épaisseur du matériau.

- Facteur K, tolérance de pliage et déduction de pliage : Il s'agit des valeurs associées à l'étirement et à la compression du matériau lorsqu'il est plié et elles sont nécessaires pour déterminer la bonne taille du motif plat. Bien que ces calculs soient effectués par les logiciels de CAO modernes, il est utile d'en connaître la signification. Le facteur K est un rapport qui détermine l'emplacement de l'axe neutre dans l'épaisseur du matériau. Plutôt que de le définir vous-même, il est beaucoup plus efficace de modéliser la pièce avec les valeurs du facteur K ou de la déduction de pliage que votre fabricant vous a communiquées, car elles sont adaptées à ses machines et à son outillage. L'essentiel est que votre modèle 3D et le modèle plat qui en résulte soient créés avec des paramètres de pliage réalistes.

- Tolérances sur les pièces formées : Les tolérances sur les caractéristiques qui s'étendent sur un ou plusieurs coudes sont plus difficiles à respecter que celles sur les caractéristiques qui se trouvent toutes sur une seule face plane. L'empilement des tolérances sur l'épaisseur du matériau, l'angle de pliage et la longueur de la bride peut entraîner une variation importante. Soyez pragmatique avec vos tolérances de formage. Si l'emplacement d'une caractéristique est vraiment critique, il peut être possible de l'usiner ou de la poinçonner après le formage, mais cela augmentera le coût. Il est fortement recommandé de discuter du tolérancement des caractéristiques critiques avec votre fabricant.

Fournir un modèle plat clair et utilisable

La partie physique est le résultat du modèle plat. Il s'agit de l'image en 2D de votre composant avant tout pliage. C'est le fichier qui sera envoyé à la découpeuse laser ou à la poinçonneuse à tourelle. C'est là que commence la précision de la pièce achevée.

Le dessin complet soumis doit contenir une vue entièrement dimensionnée du modèle plat. Cette perspective est une référence croisée importante pour le modèle 3D et les vues qui ont été formées. Outre la vue du modèle plat sur le dessin PDF, vous devez fournir au fabricant le modèle plat dans un format numérique utilisable, le plus souvent un fichier DXF ou DWG.

Un fichier de modèle plat qui peut être utilisé doit contenir :

- Échelle 1:1 : Le fichier doit être exporté au format 1:1. Tout facteur d'échelle entraînera une pièce dont la taille n'est pas correcte.

- Géométrie propre : Le fichier ne doit contenir que la géométrie nécessaire à la découpe. Éliminez les cartouches, les dimensions, les lignes de construction et autres éléments inutiles. Le fichier doit être propre, avec des profils fermés.

- Couches séparées (recommandé) : L'une des meilleures pratiques consiste à placer différentes caractéristiques sur différentes couches. Par exemple, les contours sur une couche, les lignes de pliage sur une autre et les numéros de pièces ou les marquages gravés sur une troisième. Cela permet au programmeur FAO d'attribuer simplement les différentes opérations de la machine à la bonne géométrie.

Bien qu'un modèle 3D soit nécessaire pour comprendre la forme finale, le modèle plat 2D est le fichier qui sera utilisé pour exécuter le processus de fabrication principal. C'est une étape non négociable que d'en fournir une version propre et précise.

Formats de fichiers : Livrer votre Dessin pour la fabrication

Un dessin méticuleusement préparé n'est efficace que s'il est livré dans un format que vos équipes de fabrication peuvent utiliser efficacement. Dans un atelier moderne, les différents services s'appuient sur différents types de fichiers pour effectuer leurs tâches spécifiques. La présentation d'un dossier complet permet d'éviter les erreurs d'interprétation et d'accélérer l'ensemble du processus. Votre soumission doit toujours comprendre trois éléments clés :

- Le PDF : Le document maître et l'arbitre juridique : Le dessin PDF est la seule source de vérité pour votre projet. C'est le "contrat" qui contient toutes les informations essentielles dans un format lisible par l'homme. Le service des devis l'utilise pour évaluer la complexité, l'équipe d'ingénierie s'y réfère pour obtenir des instructions et le service de contrôle de la qualité l'utilise comme norme finale pour l'inspection. Il doit contenir toutes les vues, les dimensions, les tolérances, les notes et le cartouche complété. En cas de divergence entre le modèle CAO et le PDF, le PDF est presque toujours considéré comme correct.

- Le modèle 3D (STEP/STP) : La clé de la visualisation et du formage : Un modèle 3D, de préférence dans un format universel comme STEP (.stp ou .step), est essentiel pour comprendre la géométrie finale de la pièce. Il permet au fabricant de faire pivoter et d'inspecter la pièce sous n'importe quel angle, en clarifiant les caractéristiques complexes qui pourraient être ambiguës dans les vues en 2D. Pour l'opérateur de la presse plieuse, le modèle 3D est inestimable pour planifier la séquence de pliage afin d'éviter les collisions avec l'outil.

- Le motif plat en 2D (DXF/DWG) : L'instruction directe à la machine : Il s'agit du fichier le plus important pour l'opération de découpe proprement dite. Comme indiqué dans la section précédente, le fichier DXF ou DWG n'est pas destiné à être interprété par l'homme ; il s'agit d'une instruction directe pour le logiciel de FAO qui programme la découpeuse laser ou la poinçonneuse à tourelle. Fournir un fichier DXF/DWG propre, à l'échelle 1:1, évite au fabricant de devoir en créer un à partir de votre PDF, ce qui élimine une source d'erreur potentielle et permet de gagner du temps.

Ces trois types de fichiers - PDF, STEP et DXF/DWG - constituent un ensemble complet de soumissions professionnelles. Le fait de fournir ces trois types de fichiers permet à votre fabricant de passer du devis à la production avec un maximum de rapidité et de confiance.

Penser comme votre fabricant : DFM Insights

Concevoir une pièce qui peut être fabriquée est une chose. Un autre niveau d'ingénierie consiste à concevoir une pièce qui peut être fabriquée efficacement. Il s'agit de la conception pour la fabrication (DFM). Elle implique une réflexion active sur les processus de fabrication et leurs limites dès la phase de conception. Penser comme votre fabricant vous permettra d'apporter des modifications mineures à la conception qui feront une différence positive significative en termes de coût et de qualité.

Il s'agit de quelques principes de DFM :

- Normaliser l'outillage : Est-il possible d'utiliser la même taille de trou tout au long de votre conception plutôt que trois tailles légèrement différentes ? Est-il possible de concevoir des courbes en utilisant le rayon standard de 1,5 mm du fabricant plutôt qu'un rayon personnalisé de 2,0 mm ? La standardisation des caractéristiques minimise les changements d'outils et les réglages, ce qui réduit directement les coûts de main-d'œuvre.

- Placement des trous et des éléments : Les trous et autres éléments doivent être placés suffisamment loin des coudes pour éviter toute déformation. En règle générale, le bord du trou doit être éloigné du début du coude d'au moins 2,5 fois l'épaisseur du matériau et le rayon de courbure.

- Simplifiez les choses : Un support doit-il vraiment être plié cinq fois, ou une légère modification de la conception peut-elle permettre d'effectuer le même travail avec trois plis ? Moins il y a de plis, plus la production est rapide et moins l'erreur de tolérance accumulée est importante.

- Pensez Assemblée : Votre pièce s'intègre-t-elle dans un ensemble plus vaste ? Les emplacements des fixations sont-ils faciles à utiliser ? Est-il possible d'ajouter des caractéristiques d'auto-localisation telles que des languettes et des fentes pour rendre l'assemblage infaillible ?

L'état d'esprit DFM transforme le processus de conception en un partenariat silencieux avec l'atelier.

Pourquoi s'associer à TZR pour les projets de tôlerie ?

Une capacité de fabrication éprouvée à l'échelle mondiale

- 11 000㎡ Usine en propriété exclusive équipé d'un Découpeur laser 20kw (±0,02mm) précision)garantissant ainsi une qualité de premier ordre.

- 98% taux de rendement garanti: Notre contrôle de qualité en 6 étapes couvre les matières premières jusqu'à l'inspection finale, conformément aux normes ISO 9000.

- Des clients dans plus de 30 pays: Fournir des solutions complexes de tôlerie pour l'automobile, les appareils médicaux, les imprimantes 3D et les énergies renouvelables.

- Maîtrise de matériaux divers: Manipulation experte de l'acier, de l'acier inoxydable, de l'aluminium, du cuivre, du laiton et d'autres matériaux.

Au-delà de la fabrication : Valeur ajoutée pour votre réussite

- Gratuit DFM Analyse: Notre équipe d'ingénieurs, forte de 30 ans d'expérience, fournit des conseils proactifs en matière d'optimisation de la fabrication.

- Livraison accélérée en 7 jours Chaîne: Nous disposons de notre propre système logistique pour les envois urgents à l'échelle mondiale.

- Production flexible: Un puissant réseau de chaîne d'approvisionnement pour toutes les quantités, des prototypes à la production en grande quantité, avec des prix compétitifs et personnalisés.

Associez-vous à TZR pour tirer parti de décennies de connaissances en matière de fabrication, en comblant le fossé entre la théorie de la conception et la réalité de la production. Nous contribuons à atténuer les risques, à éliminer les conjectures et à garantir des résultats exceptionnels.

Agir maintenant : Téléchargez vos dessins sur [sales@goodsheetmetal.com] pour les recevoir :

✅ Devis professionnel en 2 heures

✅ Plan d'optimisation DFM personnalisé

Choisir le bon logiciel de CAO pour votre dessin

Lorsque vous dessinez une tôle destinée à être fabriquée, il est important de choisir le logiciel de CAO approprié qui non seulement rendra vos dessins précis, mais aussi les optimisera en fonction des processus de fabrication. La qualité, la clarté et la fabricabilité de vos dessins seront directement influencées par le logiciel que vous utilisez. Connaître les avantages et les inconvénients de chaque outil peut vous aider à prendre la décision la plus appropriée concernant vos exigences en matière de conception et de fabrication. Le tableau ci-dessous compare certains des logiciels de CAO les plus populaires dans l'industrie, leurs principales caractéristiques, leurs forces et leurs faiblesses.

| Fonctionnalité | SolidWorks | AutoCAD | Creo Parametric (Pro/E) | CATIA |

| Facilité d'utilisation | - Relativement facile à apprendre - Interface conviviale - Intuitive - Courbe d'apprentissage rapide - Un bon soutien communautaire | - Relativement facile à apprendre - Interface basée sur le dessin en 2D - Rapide à maîtriser | - Niveau intermédiaire - Convient à la conception de grandes machines - Capacités des machines à haute performance | - Très difficile - Interface puissante mais complexe - Courbe d'apprentissage abrupte |

| Limites du logiciel | - Complexité modérée - Convient à la plupart des besoins en matière de conception de machines - Peut prendre en charge des modèles d'assemblage de grande taille | - Complexité modérée - Capacités 3D limitées - Faible modélisation 3D | - Complexe - Excellent pour les assemblages complexes et de grande taille - Puissantes capacités de modélisation en 3D | - Extrêmement complexe - Convient le mieux à la conception de l'aérospatiale, de l'automobile et de la construction navale |

| Caractéristiques principales | - Facile à apprendre - Bonne interface - Facile à utiliser - Références aux modèles de conception - Convient à la conception de machines et de pièces standard | - Norme de dessin 2D - Faibles capacités 3D - Convient pour les dessins et les schémas | - Paramètres et contraintes puissants - Supérieure à la conception technique - Robuste à grande échelle | - Excellent pour les surfaces complexes et la modélisation 3D - Un produit de premier ordre pour l'industrie et l'aérospatiale |

| Principaux avantages | - Apprentissage facile - Démarrage rapide - Adapté aux petites et moyennes entreprises - Adapté à un usage éducatif | - Fonction 2D commune - Bon pour la conception architecturale - Peut traiter des conceptions complexes en 2D | - Paramètres et contraintes fortes - Bon pour la conception et les simulations d'ingénierie | - Conception de produits haut de gamme - Applications pluridisciplinaires telles que la conception d'avions, de navires et d'automobiles |

| Principaux inconvénients | - Quelques difficultés avec les grands assemblages de tôle - Convient à la plupart des modèles de machines | - Moins efficace pour la modélisation 3D - Convient uniquement pour la 2D | - Difficulté de la modélisation en 2D - Nécessite des connaissances avancées | - Nécessite une formation spécifique - Logiciel coûteux - Très complexe |

| Caractéristiques spéciales | - Excellent pour la conception de machines - Traitement des pièces - Intégration du système | - Norme pour les travaux de schématisation et de dessin en 2D | - Outils de modélisation avancés - Peut simuler et concevoir des systèmes à grande échelle | - Excellent pour l'intégration des systèmes - Travailler avec des systèmes d'ingénierie et de conception complexes |

Résumé :

- SolidWorks : Complet, simple à apprendre et à utiliser, il répond à la majorité des besoins en matière de conception mécanique, en particulier pour les petites et moyennes entreprises et les écoles. SolidWorks est une bonne option pour les débutants ou pour ceux qui doivent commencer rapidement.

- AutoCAD : Le standard dans l'industrie du dessin 2D, très polyvalent. AutoCAD est une solution indispensable si votre travail principal est le dessin en 2D ou si vous avez besoin d'une plate-forme de dessin universelle.

- Creo Parametric : Forte fonctionnalité paramétrique et grande modélisation de surface, mieux adaptée aux utilisateurs qui ont des exigences élevées en matière de flexibilité de conception et de surfaces complexes. Creo est plus professionnel si vous devez travailler sur la conception et l'analyse de produits complexes.

- CATIA : Le "roi" de la fonctionnalité, qui vise spécifiquement à concevoir des produits complexes dans les industries manufacturières haut de gamme (aérospatiale et automobile). CATIA est la norme industrielle dans ces secteurs. Néanmoins, il présente une courbe d'apprentissage abrupte et est plutôt coûteux, ce qui explique qu'il s'adresse davantage aux grandes entreprises et aux équipes professionnelles.

Éviter les erreurs courantes de rejet de dessin

Un dessin est "rejeté" lorsque le fabricant ne peut pas continuer sans plus de précisions. Il s'agit d'un arrêt complet de l'élan de votre projet. La plupart des rejets sont dus à une poignée d'erreurs récurrentes et tout à fait évitables.

- Dimensions conflictuelles : L'erreur classique. Un élément est dimensionné à 10 mm sur la vue de face et à 10,5 mm sur la vue de dessus. Le programmeur n'a d'autre choix que de s'arrêter et d'émettre un RFI.

- Dimensions manquantes : Un élément est représenté, mais son emplacement ou sa taille n'est pas défini. Le fabricant ne peut pas deviner votre intention. Chaque élément doit être entièrement et clairement dimensionné.

- Tolérances impossibles ou irréalisables : Spécifier une tolérance de ±0,01 mm sur une dimension formée de 500 mm est fonctionnellement impossible pour les processus de tôlerie standard et sera immédiatement remis en question. Soyez réaliste et n'appliquez des tolérances serrées qu'aux caractéristiques réellement critiques, afin de garantir la précision de la tôle.

- Niveaux de révision incohérents : Le dessin PDF indique la révision C, mais le fichier DXF joint porte le nom de la révision B. Lequel des deux est correct ? Cette ambiguïté doit être résolue avant que les travaux ne puissent commencer.

- Absence de motif plat : Le fait de ne soumettre qu'un modèle 3D ou des vues formées sans modèle plat correspondant oblige le fabricant à créer son propre modèle. Il y a donc un risque que le modèle plat ne corresponde pas à l'intention du concepteur, en particulier si des paramètres de pliage non standard sont requis.

Liste de contrôle finale pour la soumission d'une offre préalable

Avant de joindre vos fichiers à un courrier électronique et d'appuyer sur "envoyer", procédez à une dernière vérification. Utilisez cette liste de contrôle pour repérer les erreurs les plus courantes et vous assurer que votre dossier de candidature est professionnel et complet.

- Vues : Toutes les vues nécessaires sont-elles présentes (orthographiques, isométriques, planes, détaillées) ?

- Bloc-titre : Tous les champs du cartouche sont-ils complets et corrects ?

- Révisions : Le niveau de révision est-il clairement indiqué et cohérent dans tous les documents ?

- Dimensions : Toutes les caractéristiques sont-elles entièrement dimensionnées, sans conflit ni omission ?

- Tolérances : Les tolérances générales et spécifiques sont-elles clairement définies ?

- Information sur les courbures : Chaque courbe est-elle définie par un rayon, un angle et une direction ?

- Matériau et finition : Les spécifications complètes des matériaux et des finitions sont-elles présentes ?

- Formats de fichiers : Incluez-vous à la fois un dessin au format PDF et les fichiers CAO nécessaires (par exemple, STEP pour le modèle 3D, DXF/DWG pour le modèle plat) ?

- Nom des fichiers : Vos fichiers sont-ils nommés de manière logique, avec le numéro de pièce et la révision ? (par ex,

100254-REV-C-Bracket.pdf)

Remplir cette liste de contrôle avec diligence est le dernier acte de préparation. Elle indique à votre fabricant que vous êtes un professionnel soucieux du détail et elle ouvre la voie à un processus de devis et de fabrication fluide et efficace. L'effort investi ici sera décuplé par la qualité du service que vous recevrez et l'excellence du produit final.