Le pliage de la tôle est l'un des processus les plus courants dans les industries de fabrication et de production. Ce procédé permet de produire des pièces précises, utiles et durables. Il est important de comprendre les détails du pliage de la tôle pour s'assurer que les produits finaux sont de haute qualité et que le coût de production est faible. Il est toujours important de continuer à apprendre, que l'on soit nouveau ou ancien dans l'industrie.

Que pouvez-vous tirer de cet article ?

- Les principes du pliage de la tôle.

- Différents procédés de pliage et leurs applications.

- Les matériaux utilisés pour le cintrage et leurs caractéristiques.

- Comment le pliage des tôles est utilisé dans différents domaines.

- Les facteurs importants à prendre en compte lors de la conception pour la flexion.

- Optimisation des conceptions en termes de coût, de qualité et de fabricabilité (DFM).

Qu'est-ce que le pliage de tôle ?

Le pliage de la tôle consiste à appliquer une force à une feuille de métal et à la plier à un angle spécifique sans la casser. Il s'agit essentiellement de transformer une tôle plate en une pièce ayant la courbure souhaitée, un peu comme on plie du papier, mais avec précision. Le matériau subit une déformation plastique qui lui permet de changer de forme.

Le pliage de tôles est généralement utilisé pour des matériaux dont l'épaisseur est comprise entre 0,5 mm et 6 mm. Toutefois, cela peut dépendre du type de matériau. L'acier doux, l'acier inoxydable et l'aluminium sont souvent utilisés, et chacun d'entre eux réagit différemment lorsqu'une force est appliquée.

Le procédé est très polyvalent. Il permet de former différentes formes en peu de temps et sans avoir recours à des moules coûteux, ce qui le rend adapté à la fabrication de pièces au fur et à mesure des besoins. Il est également très précis et hautement reproductible, ce qui signifie que les résultats obtenus sont toujours fiables. Lorsqu'il est bien réalisé, le procédé est rentable pour les petits et moyens volumes de production, ce qui permet de minimiser le gaspillage de matériaux.

Industries qui font appel au pliage de tôle

La polyvalence du pliage de la tôle le rend indispensable dans de nombreux secteurs d'activité. Il permet d'obtenir des formes et des angles précis, ce qui est difficile à réaliser avec d'autres méthodes. Le processus de pliage permet de créer des pièces nécessitant des caractéristiques telles que des brides, des encoches, des lèvres et des joints d'emboîtement. Ces caractéristiques renforcent la résistance, améliorent l'ajustement et renforcent la fonctionnalité.

| L'industrie | Besoins de l'industrie | Comment le pliage de la tôle répond à ces besoins | Composants communs produits |

| Automobile | Pièces très durables, légères et précises | Le cintrage permet de créer des angles précis pour les composants structurels sans sacrifier la résistance. | Cadres de voitures, panneaux de carrosserie, supports |

| Aérospatiale | Haute précision, résistance des matériaux et contrôle du poids | Permet des pliages précis pour des pièces légères et durables | Fuselages d'avions, sections d'ailes |

| Électronique | Précision et conception compacte pour les espaces restreints | Le cintrage permet des conceptions complexes et compactes avec des tolérances serrées. | Boîtiers, boîtiers de circuits imprimés |

| Dispositifs médicaux | Nécessité d'une grande précision et d'une conformité réglementaire | Permet de réaliser des pliages précis et reproductibles pour répondre aux normes médicales les plus strictes | Boîtiers médicaux, outils chirurgicaux |

| Appareils ménagers | Efficacité de la fabrication et de l'espace | Permet la production rapide de pièces présentant des caractéristiques fonctionnelles spécifiques | Panneaux du réfrigérateur, corps du four |

| Équipement industriel | Durabilité, fonctionnalité et rentabilité | Le cintrage permet la fabrication de composants lourds et précis. | Cadres de machines, supports, protections |

| La construction | Dimensions sur mesure et production rapide pour des besoins variés | Options de conception flexibles et délais d'exécution rapides sans outillage complexe | Conduits de chauffage, de ventilation et de climatisation, pièces structurelles sur mesure |

Le tableau ci-dessus fournit une vue d'ensemble concise, mais la véritable importance du pliage de tôles apparaît plus clairement lorsque nous examinons la manière dont il permet de relever les défis fondamentaux de chaque industrie.

Automobile

Dans l'industrie automobile, ce processus est fondamental. Il permet de créer des composants légers à partir d'acier à haute résistance, ce qui est essentiel pour améliorer l'économie de carburant et respecter les normes d'émission. Il permet également de former la cage de sécurité et les zones de déformation du véhicule, qui ne sont pas négociables pour satisfaire aux réglementations rigoureuses en matière de tests de collision.

Aérospatiale

Pour l'aérospatiale, où chaque gramme compte, le cintrage offre un rapport résistance-poids inégalé. Il permet de façonner des alliages légers pour les cadres et les ailes sans compromettre l'intégrité structurelle du matériau, ce qui améliore directement le rendement énergétique et la capacité de charge.

Électronique

Dans le domaine de l'électronique, les boîtiers métalliques pliés offrent un blindage EMI/RFI essentiel, une exigence pour satisfaire aux normes réglementaires telles que FCC et CE. Le processus crée également des caractéristiques intégrées pour la dissipation de la chaleur et la gestion des flux d'air, garantissant ainsi la fiabilité à long terme des composants.

Médical

Le secteur médical fait appel au cintrage pour créer des composants aux surfaces lisses et exemptes de crevasses à partir de matériaux tels que l'acier inoxydable et le titane, ce qui est une condition préalable à une stérilisation efficace. Sa haute répétabilité assure la cohérence pièce à pièce requise pour passer les validations strictes de la FDA et de la CE, garantissant ainsi la sécurité des patients.

Appareils ménagers

Pour les appareils électroménagers, le cintrage est la clé de l'esthétique et de l'efficacité de la fabrication. Il permet la production rapide et rentable de cadres durables et de panneaux extérieurs visuellement attrayants pour des produits tels que les réfrigérateurs et les fours, répondant ainsi aux demandes de gros volumes du marché de la consommation.

Équipement industriel

Les équipements industriels dépendent du cintrage pour créer des cadres, des supports et des protections de sécurité robustes et résistants. Le processus transforme des tôles épaisses en composants structurels durables qui résistent aux contraintes opérationnelles exigeantes, assurant ainsi la longévité des machines et la sécurité des opérateurs.

La construction

Dans la construction, le cintrage permet la fabrication rapide et à la demande de supports structurels et de panneaux architecturaux sur mesure, offrant ainsi une grande liberté de conception sans sacrifier l'intégrité. C'est également la seule méthode viable pour produire des éléments longs et continus tels que les gouttières et les solins, garantissant la durabilité à long terme et la résistance aux intempéries d'un bâtiment.

En bref, le pliage de la tôle est bien plus qu'une simple technique de formage ; c'est un élément essentiel de l'innovation, de la sécurité et de l'efficacité modernes.

Comment fonctionne le pliage de la tôle

Le processus de pliage de la tôle est précis et nécessite une planification minutieuse. Il commence par la phase de conception. Au cours de cette phase, une analyse DFM est réalisée pour vérifier si la pièce peut être fabriquée efficacement et si elle répond à toutes les spécifications. Une fois la conception terminée, l'étape suivante consiste à choisir l'outillage adéquat. Il s'agit de sélectionner la matrice et le poinçon en fonction du type de matériau, de l'épaisseur et de la courbure requise.

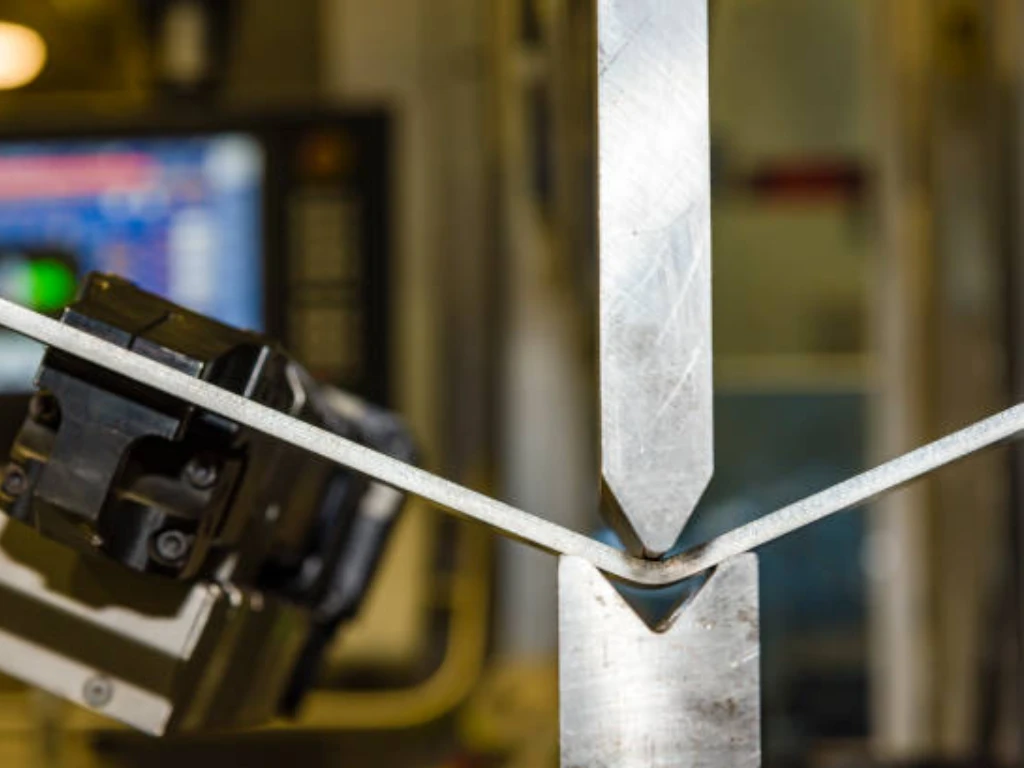

Après la mise en place de l'outillage, les paramètres de la machine sont réglés. La presse plieuse, qui est une machine de pliage fréquemment utilisée, est alors préparée. La tôle est alors positionnée sur l'outillage et la machine exerce une pression sur le métal de manière contrôlée. Lorsque la presse plieuse est en mouvement, le matériau se plie de la bonne manière le long de la ligne de pliage qui a été prévue.

L'opérateur veille à ce que le métal soit bien positionné afin d'éviter toute déformation pouvant entraîner un gauchissement de la pièce. Lorsque le pliage est terminé, la tôle est retirée. Il en va de même pour les autres pliages qui peuvent s'avérer nécessaires. Toutes ces opérations permettent aux fabricants de produire des pièces de qualité qui répondent aux spécifications requises dans le processus de production. Chez TZR, nos ingénieurs mettent à profit leur vaste expérience pour analyser en profondeur votre conception et vos matériaux spécifiques, créant ainsi la solution de fabrication optimale pour garantir la précision du produit final dès le départ.

Types de techniques de pliage de la tôle

Différentes techniques de pliage sont utilisées en fonction de la forme, du matériau et des exigences de la pièce à fabriquer. Il est essentiel de comprendre ces techniques pour choisir la méthode appropriée à chaque projet.

Cintrage en V

Le pliage en V est la catégorie la plus courante de pliage de tôles. Dans ce processus, un poinçon presse la tôle dans une matrice en forme de V. L'angle final est déterminé par la profondeur et la force avec lesquelles le poinçon presse le matériau dans la matrice. L'angle final est déterminé par la profondeur et la force avec lesquelles le poinçon presse le matériau dans la matrice, qui varient en fonction de la technique spécifique utilisée. Le pliage en V est donc très efficace pour créer une large gamme de pliages précis. Il existe trois méthodes principales de cintrage en V, chacune offrant un équilibre différent de précision et de force :

Cintrage de l'air

Le cintrage à l'air est une méthode de cintrage en V dans laquelle le poinçon presse la tôle dans une matrice sans entrer en contact total avec le fond ; la tôle est littéralement "pliée en l'air". L'angle final est déterminé par la profondeur de la course du poinçon, et non par l'angle de la matrice. Les principaux avantages du cintrage à l'air sont sa flexibilité - qui permet de former différents angles avec un seul jeu d'outils - et la faible force qu'il requiert. Toutefois, cette flexibilité se fait au prix d'une précision moindre, car elle est plus susceptible de provoquer un retour élastique que les autres méthodes.

- Avantages : Grande flexibilité, faible tonnage requis, mise en place plus rapide.

- Utilisations courantes : La méthode de pliage la plus courante pour la fabrication générale et les prototypes où de légères variations angulaires sont acceptables.

Le fond de l'eau

Dans cette méthode, le poinçon presse le matériau vers le bas jusqu'à ce qu'il entre en contact total avec les surfaces intérieures de la matrice en V, forçant le matériau à se conformer à l'angle précis de la matrice. L'emboutissage offre une meilleure précision et une meilleure répétabilité avec moins de retour élastique que le cintrage à l'air.

- Avantages : Précision et répétabilité supérieures à celles du cintrage à l'air.

- Utilisations courantes : Les pièces qui nécessitent un contrôle plus précis de l'angle que le cintrage pneumatique standard ne peut offrir.

Monnaie

Il s'agit d'un processus de haute précision et de fort tonnage. Le poinçon exerce une pression extrême, emboutissant le matériau et le forçant à se conformer entièrement à la matrice. Ce procédé amincit légèrement le matériau au niveau de la courbure et élimine pratiquement tout retour élastique, ce qui se traduit par une très grande précision angulaire.

- Avantages : Précision maximale et absence quasi-totale de retour élastique.

- Utilisations courantes : Applications nécessitant des tolérances extrêmement serrées, comme dans l'industrie aérospatiale ou les appareils médicaux.

Pliage des bords

Le cintrage des bords est appliqué lorsqu'un cintrage est nécessaire au bord de la feuille de métal. Cette méthode est largement utilisée pour la fabrication de brides et d'autres pièces où le pliage doit être effectué sur le bord du matériau. Le processus implique généralement l'utilisation d'une presse plieuse munie d'une matrice qui permet de plier le bord tout en préservant le reste de la tôle.

- Avantages : Efficace pour créer des courbes à grand rayon intérieur, évite de marquer la face de la tôle.

- Utilisations courantes : Création de rebords sur les panneaux, renforcement des lèvres et fabrication de canaux peu profonds près du bord d'une pièce.

Cintrage en U

Le cintrage en U est similaire au cintrage en V, mais la matrice utilisée a une forme en U, contrairement à la forme en V utilisée dans le cintrage en V. Cette technique est utilisée pour réaliser des courbes circulaires telles que celles des tubes et des tuyaux. Le cintrage en U est utilisé dans la fabrication de pièces présentant de petits rayons ou de petites courbes et il est idéal pour la fabrication de pièces de tôle pliées qui doivent s'insérer dans un joint ou un cadre.

- Avantages : Très efficace pour former des pièces avec deux courbes parallèles en une seule opération, assure un excellent parallélisme.

- Utilisations courantes : Fabrication de profilés en U, de supports de raidissement et d'éléments de châssis nécessitant une largeur de profilé spécifique.

Cintrage en rouleau

Le cintrage par roulage est le processus de cintrage de la tôle à l'aide de rouleaux qui aident à façonner progressivement le matériau en une forme incurvée. Cette technique est largement utilisée pour réaliser des pliages larges et lisses, tels que ceux utilisés dans les pièces cylindriques ou les panneaux courbes. Le cintrage par roulage convient le mieux à la réalisation de courbes graduelles nécessitant un rayon constant sur toute la longueur du matériau.

- Avantages : Parfait pour créer des courbes à grand rayon sans matrice personnalisée, peut former des cylindres ou des cônes complets.

- Utilisations courantes : Fabrication de réservoirs cylindriques, de trémies coniques, de panneaux architecturaux courbes et de tuyaux de grand diamètre.

Matériaux utilisés pour le pliage de la tôle

Le type de matériau utilisé pour le pliage de la tôle détermine en grande partie le comportement du matériau lorsqu'il est plié. Parmi les matériaux les plus utilisés dans la fabrication de tôles, on trouve l'acier doux, l'acier inoxydable et l'aluminium, entre autres, qui ont tous des caractéristiques différentes. La résistance à la traction et la dureté du matériau influencent également le type d'outillage et la force nécessaire pour réaliser un pliage correct. Un autre facteur à prendre en compte lors de la sélection du matériau est l'épaisseur du matériau à plier. Les matériaux plus épais sont plus rigides et peuvent nécessiter plus de force pour être pliés, et le rayon de courbure peut également devoir être modifié. Vous trouverez ci-dessous des comparaisons entre les matériaux les plus couramment utilisés pour le pliage des tôles :

| Matériau | Difficulté de pliage | Caractéristiques principales | Applications courantes |

| Acier doux | Facile | Ductile, abordable, bon pour un usage général | Pièces automobiles, cadres |

| Acier inoxydable | Modéré | Haute résistance à la traction, résistant à la corrosion | Appareils de cuisine, outils médicaux |

| Aluminium | Facile | Léger, résistant à la corrosion, facilement façonnable | Aérospatiale, boîtiers électroniques |

| Cuivre | Modéré | Bonne conductivité thermique, souple mais relativement cher | Composants électriques, CVC |

| Laiton | Modéré | Résistant à la corrosion, ductile | Articles de décoration, pièces détachées marines |

| Acier galvanisé | Modéré | Revêtu de zinc pour résister à la rouille, plus résistant à la flexion | Toiture, gouttières |

| Titane | Dur | Extrêmement solide et léger, coûteux | Aérospatiale, implants médicaux |

| Acier au carbone | Facile | Très résistant, abordable, mais susceptible de rouiller | Machines lourdes, construction |

Considérations de conception pour le pliage de la tôle

Plusieurs facteurs doivent être pris en considération lors de la conception d'une pièce pour le pliage de tôle, afin que la pièce soit fonctionnelle et puisse être produite. Ces facteurs influencent la faisabilité du processus de pliage et la qualité du produit final.

Rayon de courbure

Le rayon de courbure est le rayon intérieur de la courbure. Il est important pour la résistance et l'intégrité de la pièce finale. Un rayon plus petit peut entraîner la fissuration ou la rupture du matériau, car la contrainte se concentre dans cette région. Il convient donc de choisir le bon rayon de courbure pour éviter ces problèmes.

Il est conseillé que le rayon de courbure soit au moins égal à l'épaisseur du matériau à plier. Par exemple, si l'épaisseur de la feuille est de 1 mm, le rayon de courbure ne doit pas être inférieur à 1 mm. Cela permet de s'assurer que le métal peut être plié sans se casser ou prendre une forme qui n'est pas nécessaire. Il existe une formule standard qui peut être utilisée pour déterminer le rayon de courbure :

Rayon de courbure = épaisseur du matériau × K

Ici, K est une constante basée sur le type de matériau (elle est généralement comprise entre 0,8 et 1,5). Pour les matériaux plus tendres tels que l'aluminium, une petite constante est utilisée, tandis que pour les matériaux plus durs tels que l'acier, une grande constante est utilisée. Pour plus de détails sur choisir le bon rayon de cintrage de la tôleVous pouvez cliquer pour lire l'article !

Dos d'âne

Le retour élastique est la tendance du matériau à reprendre sa forme initiale après avoir été plié. En effet, les métaux tels que l'acier et l'aluminium sont des matériaux élastiques et ils ont la capacité de reprendre leur forme initiale une fois que la force qui a été appliquée pour les plier est relâchée. Le retour élastique doit également être pris en compte dans la conception, car la pièce finale peut présenter un angle inférieur à la valeur de conception.

Pour minimiser le retour élastique, l'une des méthodes consiste à plier le matériau légèrement plus que l'angle requis, car le matériau essaiera de revenir à sa position initiale. Le degré de surpliage nécessaire dépend du type de matériau, de son épaisseur et de l'angle de pliage. Par exemple, si vous souhaitez plier le matériau à 90 degrés, vous pouvez le plier à 92 degrés, puis laisser le retour élastique corriger l'angle à 90 degrés. Il est conseillé d'effectuer des essais de pliage pour déterminer la quantité de retour élastique à laquelle il faut s'attendre avant la production finale. En outre, certaines méthodes telles que le cintrage à l'air ou le cintrage par le bas peuvent être utilisées pour réduire le retour élastique et ainsi mieux contrôler les dimensions finales du produit.

Tolérance de courbure

La surépaisseur de pliage est la longueur supplémentaire de matériau nécessaire pour tenir compte de l'étirement ou de la compression qui se produit lorsque la tôle est pliée. Lors du processus de pliage, la surface intérieure du matériau est soumise à une force de compression tandis que la surface extérieure est soumise à une force de traction. Ce changement de forme du matériau affecte la longueur totale de la pièce et cet aspect doit être pris en compte pour obtenir des dimensions correctes.

La surépaisseur de pliage est un facteur important qui doit être déterminé correctement pour garantir un bon ajustement des pièces lors de l'assemblage. Si la surépaisseur de pliage est incorrecte, les pièces seront trop longues ou trop courtes, ce qui entraînera des écarts, des désalignements ou un mauvais ajustement. Cela peut entraîner des problèmes d'assemblage ou des défauts dans le produit final, dont la correction peut s'avérer très coûteuse et longue.

Pour calculer l'indemnité de courbure, vous pouvez utiliser la formule suivante :

Où ?

- Rayon se réfère au rayon intérieur du coude.

- Epaisseur du matériau est l'épaisseur de la tôle.

- Angle est l'angle de la courbure en degrés.

Cette formule permet de déterminer la longueur supplémentaire nécessaire pour un pliage particulier, ce qui est utile lors de la création de patrons plats ou de leur extension pour la découpe. Pour ceux qui ne sont pas familiarisés avec la surépaisseur de pliage, il existe des calculateurs en ligne et des tableaux de pliage qui peuvent être utiles. Ces outils contiennent souvent des constantes de matériau (par exemple, le facteur K) qui peuvent varier en fonction du matériau. Il est conseillé de vérifier le bon facteur K auprès du fournisseur du matériau afin d'éviter les erreurs de calcul.

Si vous travaillez avec un atelier de tôlerie professionnel, ces calculs seront souvent effectués pour vous, ce qui vous permettra de vous concentrer sur votre projet pendant que les experts s'occuperont des détails.

Déduction pour courbure

La déduction de la courbure est la quantité de matériau qui est retirée de la longueur du modèle plat lorsque le matériau est courbé. Une bonne déduction du pliage permet d'obtenir les dimensions correctes de la pièce et d'éviter le gaspillage de matériau dans le pliage. Cette déduction est généralement déterminée par le rayon de courbure et l'épaisseur du matériau à plier. En général, plus le rayon de courbure est grand et plus le matériau est épais, plus la déduction nécessaire est importante. La formule pour la déduction de la courbure est la suivante

Cette formule vous permet de déterminer la quantité de matière à rogner pour que la pièce ait les bonnes dimensions. Lors de la conception, il est important de tenir compte du nombre de coudes dans une pièce. Chaque coude a une incidence sur la longueur, de sorte que pour les pièces comportant plus d'un coude, les déductions doivent être ajustées afin de garantir qu'il n'y a pas de variations. La connaissance de la déduction des courbes permet de s'assurer que la conception créée est correcte et qu'elle peut être fabriquée sans problème.

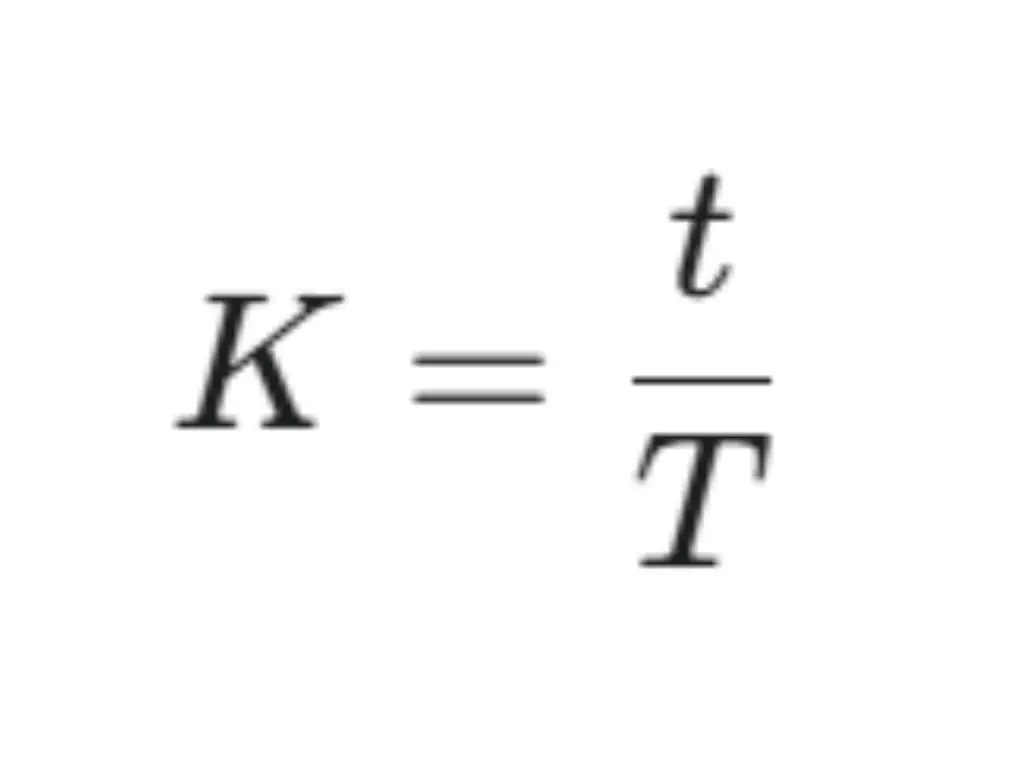

Facteur K

Le facteur K est un coefficient crucial utilisé pour calculer avec précision la longueur du motif plat d'une pièce pliée. Lors d'un pliage, le matériau intérieur se comprime tandis que le matériau extérieur s'étire. L'axe neutre est un plan imaginaire à l'intérieur du matériau qui ne fait ni l'un ni l'autre.

Le facteur K définit l'emplacement de cet axe neutre. Il s'agit d'un rapport entre la distance entre la face intérieure et l'axe neutre (t) et l'épaisseur totale du matériau (T) :

L'utilisation du facteur K correct est essentielle pour le calcul de la tolérance de pliage et de la déduction de pliage. Une valeur incorrecte conduit à des modèles plats mal dimensionnés, ce qui entraîne des échecs d'assemblage coûteux et des pertes de matériaux.

Bien que le facteur K le plus précis soit déterminé par des essais, le tableau ci-dessous fournit des valeurs de départ standard en fonction du matériau et du rapport entre le rayon de courbure intérieur (Ri) et l'épaisseur (T).

| Type de matériau | Courbe Rayon (Ri) à l'épaisseur (T) | Facteur K (démarrage Valeur) |

| Cuivre doux, Laiton doux | Ri < T | 0.35 |

T ≤ Ri ≤ 3T | 0.40 | |

Ri > 3T | 0.45 | |

| Aluminium et alliages | Ri < T | 0.38 |

T ≤ Ri ≤ 3T | 0.42 | |

Ri > 3T | 0.48 | |

| Acier doux, acier inoxydable | Ri < T | 0.42 |

T ≤ Ri ≤ 3T | 0.46 | |

Ri > 3T | 0.50 |

Remarque importante : Ces valeurs sont des estimations pour la conception initiale. Pour les composants de haute précision, il faut toujours effectuer un essai de pliage pour vérifier le facteur K exact pour votre matériau et votre configuration spécifiques. D'autres facteurs tels que la méthode de cintrage (par exemple, cintrage à l'air ou cintrage à la pièce) et la dureté du matériau influencent également le facteur K.

Longueur minimale de la bride

Les brides sont les parties étendues d'une pièce de tôle, généralement formées sur les bords lors d'un pliage. La longueur minimale de la bride est la longueur la plus courte nécessaire pour que le métal s'étende correctement au-delà de la ligne de pliage sans affecter la résistance de la pièce. Si la longueur de la bride est trop courte, la pièce risque de ne pas s'insérer correctement dans la matrice et de se déformer ou de se fissurer pendant le processus de pliage.

Pour les matériaux fins (1-2 mm), la longueur minimale de la bride est généralement de l'ordre de 2 fois l'épaisseur du matériau. Pour les matériaux plus épais, en particulier ceux de 5 mm et plus, il peut être nécessaire de multiplier l'épaisseur par 3, voire plus. Une bride plus longue permet de s'assurer que la pièce est suffisamment solide pour résister aux forces qui s'exercent sur elle en cours d'utilisation. De même, des angles de pliage plus serrés peuvent nécessiter des brides plus longues afin d'éviter des contraintes ou des déformations excessives du matériau. Il est également important de noter que la longueur de la bride dépend de l'équipement utilisé pour le pliage et la manipulation du matériau.

Séquence de pliage

La séquence des pliages a un impact direct sur la pièce finale. La séquence de pliage doit être correctement déterminée afin qu'il n'y ait pas d'interférence entre les plis et que le matériau ne soit pas déformé. En général, les pliages doivent être initiés aux angles les plus grands ou aux sections les plus extérieures et suivis par les sections plus petites ou intérieures. Cela permet d'éviter toute déformation supplémentaire des pièces pliées et d'obtenir une certaine précision. Toutefois, il est essentiel de tenir compte de l'épaisseur du matériau, des angles de pliage et de la capacité de la machine. Un séquençage correct permet également de contrôler la répartition des contraintes, de réduire le retour élastique et d'améliorer la qualité du produit final tout en améliorant le processus de production.

Distance entre les trous et les bords du coude

Dans la conception des plis de tôle, la distance entre les trous et les bords du pli est essentielle pour déterminer la fonctionnalité de la conception et la facilité de fabrication. Si les trous sont placés trop près du pli, le matériau risque de se déformer, ce qui peut entraîner des fissures ou un désalignement. Cela peut entraîner une modification de la forme et de la structure de la pièce, ainsi que de son apparence. En revanche, un espace suffisant permet d'éviter les déformations et, par conséquent, les trous ne sont pas affectés par le processus de pliage. La distance idéale est également déterminée par le type de matériau, l'épaisseur et le rayon de courbure du matériau à plier. Dans la plupart des cas, il est conseillé de maintenir une distance de 1,5 fois l'épaisseur du matériau entre le bord du pliage et le trou. Cela réduit le risque d'endommager les trous et garantit que la pièce peut être pliée comme souhaité. L'emplacement des trous et des plis est essentiel dans la conception des pièces de tôle afin d'obtenir les meilleurs résultats.

Distance entre les coudes

La distance entre les coudes doit être calculée avec soin. Cela permet d'éviter le chevauchement du matériau, qui pourrait entraîner des déformations ou des pliages de mauvaise qualité. Un bon espacement permet également de plier le matériau comme on le souhaite, sans obstruction. Il permet également d'obtenir des angles précis. La distance de pliage requise dépend de l'épaisseur du matériau, du rayon de pliage requis et de la complexité de la conception. Dans le cas de matériaux fins, les coudes peuvent être rapprochés les uns des autres, tandis que dans le cas de matériaux épais, il faut laisser un espace considérable entre les coudes. Le manque d'espace peut entraîner des interférences entre les coudes, ce qui nuit à la qualité de la pièce.

Pour s'assurer que toutes ces considérations de conception sont clairement communiquées pour la fabrication, les dessins doivent toujours dimensionner les longueurs des brides à partir des surfaces extérieures de la pièce. Parallèlement, le rayon de courbure intérieur de chaque coude doit être explicitement spécifié, car il est directement lié à l'outillage de production.

Optimiser votre conception du pliage de la tôle en termes de coût et de qualité : Le point de vue d'un initié

Au-delà des règles de conception de base, une véritable optimisation relie directement les choix de conception à leur impact sur l'atelier. Transformer un concept en une pièce rentable et de haute qualité signifie concevoir en fonction des réalités de la production.

Facteurs clés des coûts de cintrage

Le coût d'une conception est directement lié à son temps de fabrication. Les pièces rentables donnent la priorité à l'efficacité de la production. Pour ce faire, on utilise autant que possible des rayons de courbure uniformes et des courbures unidirectionnelles, ce qui permet d'éviter les changements d'outillage et les réorientations de pièces qui prennent beaucoup de temps. En outre, l'application de tolérances serrées uniquement dans les cas critiques améliore le rendement. Une pratique essentielle consiste à maintenir les trous et les découpes à une distance sûre des lignes de pliage (au moins 2,5 fois l'épaisseur du matériau) afin d'éviter les déformations et la nécessité d'opérations secondaires coûteuses.

Cintrage pour des finitions cosmétiques haut de gamme

Pour les boîtiers haut de gamme, la finition est aussi importante que l'ajustement, et le processus de pliage a un impact direct sur les résultats esthétiques. Le choix du matériau est essentiel ; par exemple, l'aluminium 5052 offre une finition plus homogène pour l'anodisation que l'aluminium 6061 après avoir été formé. L'obtention d'une surface impeccable sur les matériaux brossés ou miroités nécessite des matrices spécialisées non marquantes et des films de protection pendant le processus de pliage pour éviter les rayures.

L'accent mis sur la conception pour la fabrication (DFM)

Les projets les plus réussis adoptent dès le départ les principes de la conception pour la fabrication (DFM). L'analyse précoce d'une conception peut déboucher sur des améliorations significatives. Par exemple, il est possible d'évaluer la faisabilité de géométries complexes et d'utiliser des méthodes rentables telles que le formage par bossage pour créer de grands rayons sans outils personnalisés. En outre, la conception des joints peut être optimisée pour améliorer la résistance et l'esthétique des soudures ultérieures. Une approche axée sur la DFM garantit que l'intention originale de la conception est réalisée de manière efficace et selon les normes les plus élevées.

TZR : Entreprise de fabrication de tôles pliées

Chez TZR, nous sommes spécialisés dans fabrication de tôlesLe groupe de travail sur le cintrage, qui propose des solutions personnalisées pour votre cintrage, a été créé, découpageet assemblée besoins. Forts de plus d'une décennie d'expérience, nous utilisons des technologies de pointe et des ingénieurs qualifiés pour veiller à ce que chaque pièce réponde exactement à vos spécifications. Pour soutenir les projets dès le concept initial, notre équipe interne de "conception pour la fabrication" (DfM), composée d'artisans chevronnés, fournit une analyse DFM experte pour gérer la conception, le prototypage, la fabrication et la finition de vos produits.

Pour tout besoin de pliage ou de découpe, TZR propose des solutions fiables et rentables qui répondent aux besoins de votre projet. Contactez-nous dès aujourd'hui et laissez-nous vous aider à transformer votre vision en réalité grâce à nos services de fabrication de tôles.