Introduction

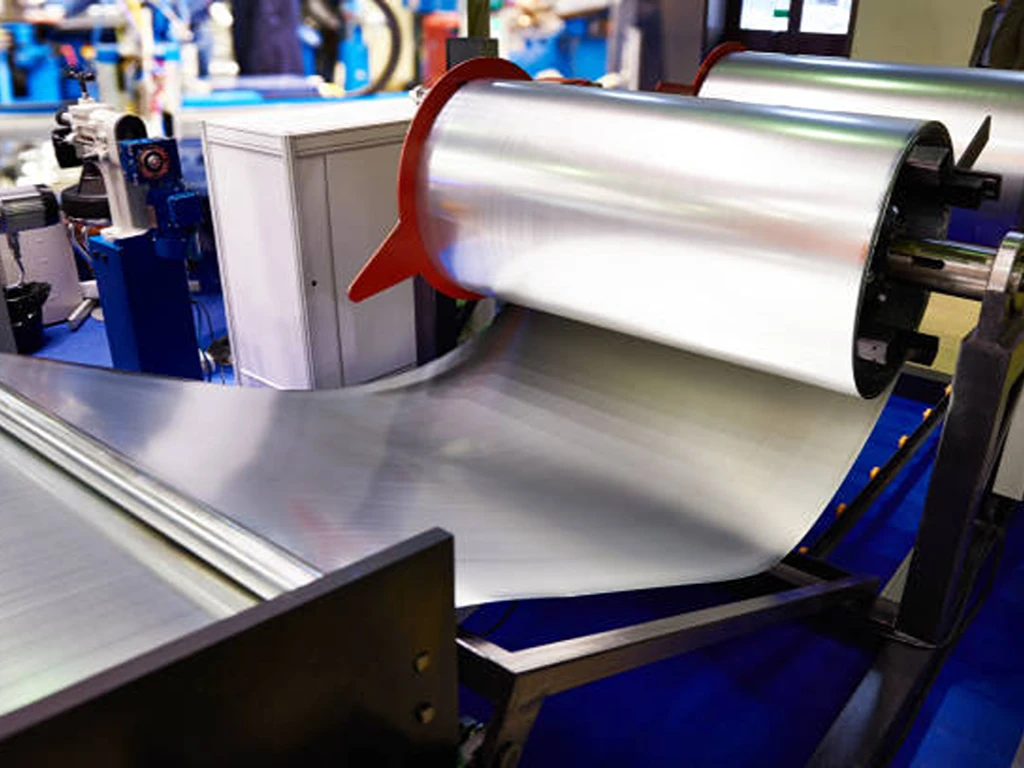

Il suffit de regarder autour de soi. Le monde que nous avons créé, les centres de données bourdonnants qui gèrent nos vies numériques ou les machines stériles qui sauvent des vies dans un hôpital moderne, est constitué de millions de pièces métalliques, dont beaucoup sont invisibles. Ces composants en tôle ne sont pas créés par la force brute, ils sont développés par l'ingénierie et sont créés par un processus de fabrication de transformation.

Ce guide est consacré à la démystification de l'un des processus les plus importants : la fabrication de tôles de précision. Il s'agit d'un voyage réaliste à la rencontre des ingénieurs, des concepteurs de produits et des responsables des achats qui donnent vie aux idées ambitieuses, en apportant la clarté nécessaire pour naviguer dans ce domaine complexe mais indispensable.

Qu'est-ce que la fabrication de tôles de précision ?

La fabrication de tôles de précision est un domaine hautement spécialisé de la fabrication qui se concentre sur la conversion de tôles plates en pièces ayant des tolérances dimensionnelles très serrées. Il s'agit d'une méthode de production complexe qui fait appel à une ingénierie de pointe, à des équipements pilotés par ordinateur et à un niveau élevé de contrôle de la qualité pour fabriquer des pièces en tôle dont chaque angle, chaque courbe et chaque détail doit répondre à une norme rigide et prédéfinie. C'est le domaine dans lequel les conceptions techniques d'applications à enjeux élevés sont converties en pièces physiques avec une précision et une répétabilité absolues.

Pour mieux comprendre l'importance de ce domaine, il est utile d'examiner sa place dans le contexte plus large de la fabrication. Dans le domaine général de la fabrication de tôles, les services peuvent être classés en trois grandes catégories, chacune d'entre elles étant caractérisée par la complexité et la précision exigées par l'utilisation finale :

- Standard Tôle Fabrication : Il s'agit du pain et du beurre de l'industrie, qui consiste à fabriquer des pièces destinées à être utilisées dans des applications où la précision dimensionnelle n'est pas essentielle, mais plutôt la fonctionnalité et le rapport coût-efficacité de la pièce. Prenons l'exemple des supports de base, des boîtiers de base ou des pièces d'équipement agricole. Les opérations sont solides et orientées vers la durabilité et l'utilité, et les tolérances dimensionnelles sont plus larges et plus précises.

- PrécisionTôle Fabrication : Comme nous l'avons établi, il s'agit du niveau de fabrication le plus élevé. Il se caractérise par le respect intransigeant de tolérances étroites et constitue la norme nécessaire dans les industries où les composants doivent s'assembler parfaitement et fonctionner sous pression. Ce degré de précision, qui est atteint grâce à l'utilisation d'équipements sophistiqués, de logiciels complexes et d'un processus de contrôle de la qualité rigoureux, est le sujet de ce guide.

- Sur mesure Tôle Fabrication : Il ne s'agit pas d'un type de fabrication différent, mais d'un terme utilisé pour décrire à la fois le travail standard et le travail de précision. Le terme "sur mesure" implique simplement que la pièce est fabriquée à la demande sur la base d'une spécification de conception propre au client (par exemple, un fichier CAO), par opposition à une pièce produite en série et disponible sur le marché. Par conséquent, la fabrication de tôles de précision, qui fait l'objet du présent guide, est presque toujours un type de fabrication sur mesure, pour une application particulière et difficile.

Fabrication métallique standard ou de précision : Quelle est la différence ?

La différence entre la fabrication standard et la fabrication de précision n'est pas une question de degré, c'est une différence de philosophie, de processus et de résultat. Il est important de connaître cette différence pour trouver le partenaire de fabrication approprié et assurer la réussite de votre projet.

Tolérance est la distinction la plus remarquable. Dans le cadre d'une fabrication normale, une tolérance de +/- 0,5 mm peut suffire. Dans le monde de la précision, les tolérances sont généralement inférieures d'un ordre de grandeur, souvent de l'ordre de +/- 0,1 mm à +/- 0,05 mm, et dans certains cas encore plus petites. Il ne s'agit pas simplement de produire une pièce plus belle, mais de s'assurer que des centaines ou des milliers de pièces s'assemblent parfaitement dans un ensemble complexe, à chaque fois.

Cette exigence de haute précision se répercute sur toutes les opérations. L'équipement n'est pas le même. Un atelier typique peut avoir une presse plieuse manuelle, mais un fabricant de précision aura une presse plieuse CNC (commande numérique par ordinateur) à plusieurs axes avec des jauges arrière automatisées capables de produire des séquences de pliage complexes avec une répétabilité inégalée. Ils utilisent souvent des équipements et des techniques de pointe pour répondre aux normes strictes de l'industrie.

Une autre différence importante est contrôle des processus. Les installations de fabrication de précision sont souvent climatisées, car les variations de température et d'humidité peuvent entraîner une dilatation ou une contraction des matériaux, ce qui modifie les dimensions finales. L'ensemble du processus, de la programmation à l'inspection, est traçable.

Enfin, le l'assurance qualité L'approche d'un partenaire de précision est très différente. Alors qu'un fabricant typique peut s'appuyer sur des pieds à coulisse et une inspection visuelle, un partenaire de précision dispose d'une batterie d'équipements de métrologie sophistiqués. Par exemple, une machine à mesurer tridimensionnelle (MMT) peut mesurer la géométrie d'une pièce en trois dimensions avec une précision microscopique et la comparer au modèle CAO d'origine pour produire un rapport d'inspection complet. Une telle vérification ne peut être négociée lorsque les composants sont destinés à un satellite, à un robot chirurgical ou à une chambre de fabrication de semi-conducteurs.

L'importance de la précision dans la fabrication de tôles

Pourquoi investir dans un tel niveau de contrôle ? La réponse est que, dans de nombreuses applications, la précision n'est pas une option ; elle est le fondement de la performance, de la sécurité et de la faisabilité économique. Son importance peut être observée dans quatre domaines principaux.

Tolérances serrées

L'avantage le plus direct et le plus évident est celui des tolérances serrées, mais la véritable valeur des tolérances serrées réside dans les effets en aval. Un rack de serveur avec des lames ou un instrument de laboratoire automatisé est un assemblage électromécanique complexe dans lequel des dizaines de composants individuels doivent s'emboîter parfaitement. Cette intégration harmonieuse est garantie par la précision. Elle permet également d'éviter les corrections manuelles coûteuses et fastidieuses, les retouches ou le fait de forcer les pièces à s'adapter lors de l'assemblage final. Cette garantie d'ajustement, de forme et de fonction accélère le processus de fabrication, améliore l'intégrité structurelle du produit final et constitue la première garantie contre les défaillances sur le terrain.

Durabilité accrue

Les tensions invisibles dans les composants d'un produit déterminent souvent la durée de vie et la fiabilité du produit. Une fabrication précise a un effet direct sur la durabilité. Lorsqu'une courbure est réalisée selon un rayon de spécification exact, elle répartit les contraintes sur l'ensemble du matériau. En revanche, un coin rugueux ou pointu forme un point de concentration des contraintes et la pièce est susceptible de se fissurer et de tomber en panne sous l'effet des vibrations ou de la charge. De même, le soudage de précision permet une pénétration profonde et uniforme, ce qui se traduit par une liaison aussi forte, voire plus forte, que le matériau de base. Cette minutie permet d'obtenir des pièces durables et fiables tout au long des années d'utilisation par des experts.

Efficacité et économies

Bien qu'une pièce de précision puisse coûter plus cher en termes de prix qu'une pièce standard, elle se traduira presque toujours par un coût total de possession (CTP) inférieur. Le véritable coût d'un composant est le temps et la main-d'œuvre d'assemblage, le coût des pièces rejetées, le coût pour votre réputation lorsque les produits sont défectueux et la possibilité de rappels coûteux. La fabrication de précision permet d'atténuer ces risques. Elle permet d'économiser le travail d'assemblage, d'éviter les rebuts et de protéger les performances de votre produit en fournissant des pièces parfaites qui fonctionnent du premier coup, en réduisant considérablement le travail d'assemblage, en éliminant les rebuts et en protégeant les performances de votre produit, ce qui constitue un investissement à long terme plus stratégique et plus rentable.

Conformité et certification

La précision est une exigence de conformité légale et réglementaire dans des secteurs tels que l'aérospatiale, la défense, l'équipement médical et les semi-conducteurs. Ces secteurs sont régis par des normes strictes telles que la norme AS9100 dans l'aérospatiale et la norme ISO 13485 dans l'industrie des dispositifs médicaux. Ces normes ne peuvent être respectées sans un engagement écrit et démontrable en faveur d'une fabrication de précision et d'un contrôle de la qualité. Un partenaire de fabrication qui possède ces certifications ne se contente pas de fournir un service, il offre la garantie que tous les composants qu'il fabrique peuvent résister aux exigences strictes en matière de sécurité, de fiabilité et de traçabilité que requièrent ces industries à enjeux élevés, assurant ainsi une qualité optimale des produits.

Processus clé de la fabrication de tôles de précision

La transformation d'une conception numérique en un composant physique de haute précision est un processus systématique en plusieurs étapes. Chaque étape s'appuie sur la précédente, et toute défaillance à un stade quelconque peut compromettre l'intégrité du produit final. Le voyage est une danse soigneusement chorégraphiée entre les logiciels, les machines et l'expertise humaine.

Conception et ingénierie

Tous les projets commencent non pas avec du métal, mais avec des données. Il commence par le fichier CAO (conception assistée par ordinateur) d'un client. Toutefois, un fabricant de premier ordre ne se contente pas de charger le fichier et d'appuyer sur le bouton "Go". L'étape initiale est un examen de la conception pour la fabrication (DFM). Au cours de cette phase de collaboration, des ingénieurs chevronnés examinent la conception afin d'identifier les problèmes potentiels et proposent des modifications visant à rendre la conception plus efficace, moins coûteuse et plus solide d'un point de vue structurel, sans affecter l'utilisation prévue de la pièce. Il peut s'agir de modifier les rayons de courbure pour éviter la fissuration du matériau ou d'apporter une modification mineure à la disposition pour permettre d'emboîter autant de pièces que possible sur une seule pièce de métal.

Sélection des matériaux

Lorsque la conception est terminée, il faut choisir le matériau adéquat. Cette décision est déterminée par les exigences de l'application : La pièce doit-elle être légère (aluminium) ? Résister aux températures élevées et à la corrosion (acier inoxydable) ? Transporter l'électricité (cuivre) ? Être biocompatible (titane) ? Le fabricant utilise des matériaux certifiés fournis par des fournisseurs réputés, de sorte que la matière première elle-même réponde aux spécifications requises pour le projet. Il s'agit d'une étape cruciale pour répondre aux besoins en matière de fabrication de tôles et pour sélectionner les différents matériaux en fonction de leur choix et des propriétés souhaitées.

Découpage

Le processus physique initial consiste à découper le profil 2D de la pièce dans la feuille plane. La découpe au laser est la technologie la plus courante pour les travaux de précision. Le matériau est fondu, vaporisé ou soufflé par un faisceau laser puissant et finement focalisé, et la géométrie de la pièce est tracée avec une rapidité et une précision incroyables. Les principaux avantages de la découpe au laser sont qu'elle présente un trait de scie étroit (la largeur du matériau enlevé) et une petite zone affectée thermiquement (HAZ), ce qui évite la déformation du matériau et maintient l'intégrité du métal au niveau du bord de la découpe.

Formage et cintrage

Une fois le modèle plat découpé, il est transféré vers une presse plieuse où il est plié dans sa forme 3D. Cette opération n'est réalisée que sur des presses plieuses à commande numérique dans le cadre de la fabrication de précision. Un opérateur ou un robot positionne la pièce plate contre une série de jauges arrière et un vérin commandé par ordinateur force la tôle dans une matrice pour produire un pliage propre et net à un angle spécifique, formant ainsi la forme souhaitée. Les machines CNC multiaxes haut de gamme sont capables de produire une séquence de pliages compliqués dans différentes directions sans avoir à répéter les réglages, de sorte que chaque pièce d'un lot est une copie exacte de la précédente. Ce processus est essentiel pour obtenir un formage complexe.

Poinçonnage

Un poinçon CNC à tourelle peut s'avérer plus efficace qu'une découpeuse laser lorsque la pièce doit comporter de nombreux trous, fentes ou persiennes de taille standard. La tourelle est chargée d'un magasin contenant divers poinçons et matrices en acier trempé. La machine place la tôle sous la tourelle et, avec une vitesse et une puissance énormes, poinçonne les caractéristiques nécessaires en fonction du programme. Il s'agit d'un processus très rapide qui convient à la fabrication de produits tels que des châssis de serveurs ou des panneaux perforés. Ce procédé est également connu sous le nom d'emboutissage pour la création d'une forme spécifique.

Soudage et assemblage

Lorsqu'un produit final est composé de plusieurs pièces fabriquées, celles-ci doivent être assemblées. Une compétence essentielle est le soudage de précision, généralement au TIG (gaz inerte de tungstène) en raison de sa finition propre et de haute qualité, ou au MIG (gaz inerte de métal) en raison de sa rapidité. En cas de production en grande quantité, des cellules de soudage robotisées sont utilisées pour réaliser des soudures parfaites et répétées sur chaque assemblage, ce qui élimine le facteur humain et permet d'obtenir les soudures les plus solides et les plus reproductibles. Cette étape peut également inclure l'installation de matériel tel que des inserts PEM, des entretoises ou des charnières.

Finition de surface et revêtement

Peu de pièces sont finies une fois assemblées. Presque toujours, une finition de surface est nécessaire pour protéger le composant contre l'environnement, améliorer sa valeur esthétique ou lui conférer des propriétés spéciales. Les procédés de finition typiques sont le revêtement par poudre (une finition résistante et épaisse semblable à une peinture), l'anodisation (un procédé électrochimique sur l'aluminium qui forme une surface dure et résistante à la corrosion) et le placage (un revêtement avec un autre métal tel que le zinc ou le nickel pour fournir une protection contre la corrosion ou une conductivité).

Inspection de la qualité

C'est la dernière étape, et probablement la plus importante, qui valide l'ensemble du processus. Le composant terminé est livré à un laboratoire de contrôle de la qualité. Les inspecteurs utilisent des outils de précision tels que des pieds à coulisse numériques, des jauges de hauteur et, surtout, des machines à mesurer tridimensionnelles (MMT) pour s'assurer que toutes les dimensions, tous les angles et tous les emplacements des caractéristiques sont conformes aux tolérances définies dans le dossier de conception. Un rapport d'inspection est préparé en détail et le client dispose d'une preuve documentée et traçable que les pièces répondent à ses normes élevées.

Matériaux courants utilisés dans la fabrication de tôles de précision

Le choix du matériau est fondamental pour la réussite d'une pièce fabriquée. Chaque métal offre un profil de propriétés unique, et un fabricant expert peut aider à guider le processus de sélection.

| Matériau | Résistance à la traction (MPa) | Densité (g/cm³) | Conductivité thermique (W/m-K) | Dureté (HV) | Soudabilité | Complexité de l'usinage | Finition de la surface Compatibilité | Coût |

| Aluminium | 150-350 | 2.7 | 120-235 | 60-100 | Modéré (s'oxyde facilement, doit être nettoyé) | Moyenne (douce, sujette à la distorsion) | Excellent (anodisation, revêtement par poudre) | $$ |

| Acier inoxydable | 500-800 | 7.8-8.0 | 15-25 | 150-250 | Bonne (compatible TIG/MIG) | Élevé (retour élastique, formage plus lent) | Bonne (électropolissage, placage, revêtement) | $$$ |

| Cuivre | 200-300 | 8.9 | ~400 | 50-100 | Médiocre (la conductivité thermique élevée complique le soudage) | Élevée (collante, susceptible de se déformer) | Moyen (principalement le placage) | $$$$ |

| Laiton | 300-450 | 8.4-8.7 | 100-150 | 90-120 | Modérée (le préchauffage permet d'éviter les fissures) | Moyen (bonne formabilité) | Bonne (placage, polissage) | $$$ |

| Titane Alliage | 800-1000 | 4.4-4.6 | 6-8 | 300-350 | Médiocre (nécessite une protection par gaz inerte) | Très élevé (usure de l'outil, coupe lente) | Limité (moins d'options de finition) | $$$$ |

Note : Les données indiquées sont des valeurs typiques à titre de référence uniquement. Les propriétés réelles peuvent varier en fonction de l'alliage, du traitement ou du fournisseur.

Aluminium

L'aluminium est largement utilisé dans l'aérospatiale, l'électronique (sous forme de boîtiers et de dissipateurs thermiques) et les transports en raison de son bon rapport poids/résistance et de sa résistance inhérente à la corrosion. Il est non magnétique, facile à usiner et léger. Les alliages les plus courants sont le 5052, en raison de son excellente formabilité, et le 6061, en raison de sa plus grande résistance.

Acier inoxydable

Ce groupe d'alliages se caractérise par sa grande résistance à la corrosion, à la rouille et à la chaleur. C'est le matériau de choix pour les appareils médicaux, les instruments chirurgicaux et les équipements de transformation des aliments en raison de ses propriétés hygiéniques et de sa durabilité. Les alliages à usage général tels que le 304 sont utilisés et le 316 présente une meilleure résistance aux chlorures et convient aux applications marines et chimiques.

Cuivre

Le cuivre est essentiel dans les applications électriques en raison de sa conductivité électrique et thermique élevée. Il trouve de nombreuses applications dans les barres omnibus, les contacts électriques, le câblage et les échangeurs de chaleur à haute performance. Il est doux et ductile et peut être difficile à souder en raison de sa forte conductivité thermique.

Laiton

Le laiton est un alliage de cuivre et de zinc, utilisé pour ses qualités acoustiques, son faible coefficient de frottement et son aspect doré. Il est couramment utilisé dans la production d'instruments de musique, de raccords de plomberie et d'objets décoratifs pour lesquels l'utilité et l'apparence sont importantes.

Alliage de titane

Le titane se situe au sommet des métaux performants et présente le meilleur rapport résistance/poids de tous les métaux couramment utilisés. Il est également extrêmement résistant à la corrosion et biocompatible. Ces caractéristiques justifient son utilisation dans les composants structurels aérospatiaux soumis à de fortes contraintes, dans les pièces automobiles performantes et dans les implants médicaux tels que les vis à os et les prothèses articulaires. Mais il est également coûteux et plus difficile à usiner et à former.

Applications de la fabrication de tôles de précision

La fabrication de tôles de précision fait partie intégrante de nombreuses industries sophistiquées et constitue l'épine dorsale des composants de haute performance. Elle a un large éventail d'utilisations :

- Aérospatiale : Les applications aérospatiales exigent précision, légèreté et fiabilité pour les boîtiers avioniques, les supports structurels, les panneaux de commande et les composants de drones.

- Automobile : Vital pour la production de pièces de haute précision dans les véhicules électriques, les systèmes avancés d'aide à la conduite (ADAS) et les composants de châssis légers pour atteindre la performance et l'économie de carburant.

- Médical et pharmaceutique : Appliqué aux châssis des scanners IRM et CT, aux plateaux d'instruments chirurgicaux, aux pièces complexes des robots d'automatisation de laboratoire et aux boîtiers des systèmes sensibles de surveillance des patients, avec stérilité et précision.

- Militaire et défense : Offre des pièces solides et précises pour les systèmes de défense, les boîtiers de communication sécurisés, les pièces de véhicules tactiques et le blindage balistique, où la résistance et les spécifications sont essentielles.

- Télécommunications : Essentiel pour les racks de serveurs 19 pouces, les châssis de centres de données, le blindage EMI/RFI et les boîtiers des équipements de réseau et de diffusion, assurant l'intégrité du signal et la solidité de l'infrastructure.

- Énergie et production d'électricité : Aide à la création de systèmes d'énergie propre, tels que les pièces de montage de panneaux solaires, les pièces d'éoliennes, les boîtiers de batteries pour le stockage de l'énergie et les systèmes de contrôle des installations de production d'énergie.

- Automatisation industrielle: Fournit des cadres, des supports et des pièces structurelles sur mesure pour les robots industriels, les lignes de production automatisées et les équipements spécialisés, afin d'améliorer l'efficacité et la précision des opérations.

Défis et solutions courants dans la tôlerie de précision

Le travail de précision est un défi quotidien, même pour les fabricants les plus expérimentés. C'est la capacité à les surmonter qui fait la différence entre les professionnels et les autres.

Défi : Déformation et gauchissement des matériaux. Les matériaux minces peuvent se déformer sous l'effet de la chaleur générée lors de la découpe au laser ou du soudage.

- Solution : Les fabricants professionnels y remédient en utilisant des parcours d'outils optimisés qui répartissent la chaleur, des dispositifs de serrage et de fixation perfectionnés pour maintenir le matériau en place et, le cas échéant, des méthodes de réduction des contraintes après le processus.

Défi : Tolérances étroites et constantes. Une machine peut être précise au stade initial mais peut dériver au cours d'un long cycle de production.

- Solution : Ce problème est résolu grâce à un programme rigide d'étalonnage des machines, à l'utilisation de sondes d'inspection en cours de fabrication qui contrôlent les pièces à mi-parcours du cycle, et à une installation climatisée qui élimine la variable de la dilatation thermique.

Défi : Gérer les coûts sans compromettre la qualité. Le travail de précision peut être coûteux en termes de processus et de matériaux avancés.

- Solution : Un processus DFM puissant est le meilleur outil dans ce cas. Un bon partenaire peut économiser beaucoup de matériel et de temps machine en collaborant avec le client pour rendre la conception plus facile à fabriquer, par exemple en modifiant légèrement un modèle de trou pour permettre un poinçonnage plus rapide ou un emboîtement plus efficace des pièces sur une feuille brute, sans compromettre la qualité de quelque manière que ce soit.

Comment évaluer et sélectionner votre partenaire pour la fabrication de tôles de précision

La décision la plus importante que vous prendrez dans le cadre de votre projet est la sélection du bon partenaire. Un excellent partenaire n'est pas seulement un fournisseur, mais un membre de votre équipe d'ingénieurs. Voici quelques-uns des principaux critères à prendre en compte dans votre évaluation :

- Certifications et systèmes de qualité : Ont-ils des certifications pertinentes telles que ISO 9001 ? Dans certains secteurs, ont-ils la certification AS9100 (aérospatiale) ou ISO 13485 (médical) ? Il s'agit là d'une preuve concrète de l'engagement en faveur de la qualité.

- Capacités techniques et équipement : Demandez une liste des équipements. Possède-t-il un équipement CNC de pointe et bien entretenu, des installations de soudage sophistiquées et des services de finition complets ? Investit-elle dans des technologies telles que l'automatisation robotique et l'inspection par CMM ?

- Expérience confirmée : Demandez à voir des études de cas ou des exemples de projets antérieurs, en particulier ceux qui sont similaires aux vôtres ou dans votre secteur d'activité. Leurs capacités se reflètent dans leur portefeuille.

- Soutien à l'ingénierie (DFM): Quel est le niveau de leur DFM ? Un véritable partenaire ne se contentera pas de fabriquer ce qu'on lui demande de faire, mais donnera activement son avis sur vos conceptions afin de les améliorer et de les rendre moins coûteuses.

- Communication et transparence : Répondent-ils, communiquent-ils et agissent-ils de manière professionnelle ? Une collaboration efficace repose sur une circulation fluide de l'information entre l'établissement du devis et la DFM, ainsi qu'entre les mises à jour de la production et la livraison finale.

Comment TZR répond à vos attentes et les dépasse

Chez TZR, nous sommes plus qu'un simple fabricant, nous sommes votre partenaire de fabrication stratégique. Au service de secteurs de pointe tels que l'automobile, le médical, l'impression 3D et les énergies renouvelables, nous nous spécialisons dans le travail précis de l'acier, de l'acier inoxydable, de l'aluminium et du cuivre, toujours adapté à vos conceptions uniques et à vos spécifications personnalisées exigeantes. Nous comprenons que les clients recherchent la certitude, et nous la leur apportons grâce à une précision inégalée et à des services de tôlerie complets qui dépassent constamment les attentes.

Nos vastes installations de 11 000 m² sont équipées d'une technologie de pointe, notamment d'un système de découpe laser de 12 000 W, de bras de pliage automatisés et de systèmes d'inspection de grande taille, etc. Cela nous permet d'atteindre une précision de ±0,02 mm, de traiter des angles de pliage complexes avec un minimum de marques et d'offrir jusqu'à 12 options de finition de surface interne.

Chaque pièce fait l'objet d'un contrôle de qualité strict - de l'inspection du premier article aux contrôles en cours de fabrication et finaux - conforme aux normes ISO 9001. Avec une inspection de 100% avant l'emballage, notre taux d'acceptation des produits dépasse régulièrement 98%.

Notre plus grande force réside dans notre équipe d'experts. Nous considérons la conception pour la fabrication (DfM) comme le fondement de notre partenariat, avec certains réviseurs seniors ayant plus de 30 ans d'expertise, fournissant une analyse professionnelle et des devis en seulement deux heures. De l'introduction de nouveaux produits (NPI) et du prototypage à la production de masse et à l'assemblage, TZR offre un soutien de bout en bout, optimisant de manière proactive vos conceptions en termes de performances, de coûts et de fiabilité à long terme.

Réflexions finales

La fabrication de tôles de précision est une industrie active et complexe, où la théorie et la pratique de l'ingénierie s'entrechoquent. C'est une opération qui exige une attention fanatique aux détails, une connaissance approfondie de la science des matériaux et un investissement continu dans la technologie et l'expertise. Le chemin qui mène d'un fichier numérique à une pièce complète et fonctionnelle est compliqué, mais il n'a pas besoin d'être opaque. Avec une bonne connaissance des grands principes, des procédures et une liste de critères clairs sur ce qui constitue un partenaire expert, vous serez en mesure d'évoluer dans ce monde avec un sentiment de confiance, et votre prochain projet sera construit non seulement selon les spécifications, mais aussi pour durer.