Introduction

La procédure de développement d'un nouveau véhicule est l'un des processus les plus complexes de l'industrie contemporaine, qui commence par une étincelle d'idée et se termine par un objet réel sur la route. Il s'agit d'une orchestration monumentale de créativité, de rigueur d'ingénierie, de planification stratégique et d'immenses capitaux. Le développement de produits automobiles va bien au-delà de la fabrication ; c'est l'art de convertir les besoins abstraits du marché et le potentiel technologique en un produit sûr, fiable et désirable qui façonnera l'avenir des entreprises automobiles et des constructeurs dans l'ensemble de l'industrie automobile. Ce guide démonte méthodiquement ce cycle de vie complexe, en fournissant une feuille de route claire et détaillée à travers les étapes initiales qui caractérisent le voyage entre le concept et le marché.

Qu'est-ce que le développement de produits et pourquoi est-il important ?

Le développement de produits, de quelque manière que ce soit, est l'ensemble du processus de mise sur le marché d'un nouveau produit ou de révision d'un produit existant. Dans l'industrie automobile, le terme est encore élargi à une pratique à l'échelle de l'entreprise qui englobe les études de marché, la conception, l'ingénierie, le prototypage, la validation, la gestion de la chaîne d'approvisionnement et la stratégie de fabrication. C'est le moteur même du progrès pour un fabricant d'équipement d'origine (OEM) et ses fournisseurs.

Son importance ne saurait être surestimée. L'avantage concurrentiel est principalement alimenté par un développement de produits réussi. Il permet à une entreprise de répondre à l'évolution des besoins des consommateurs, d'intégrer des technologies de rupture telles que l'électrification, qui posent de nouveaux défis, et de se conformer à un ensemble de réglementations mondiales en constante évolution en matière de sécurité et d'environnement. Un processus de développement médiocre ou inefficace se traduira non seulement par des dépassements de coûts et des lancements tardifs, mais aussi par l'incapacité de produire un produit qui trouvera un écho sur le marché, ce qui nuira à la réputation de la marque et à la viabilité financière.

Les 7 étapes fondamentales du processus de développement des produits automobiles

Le cycle de vie du processus de développement d'un véhicule est un processus séquentiel, mais itératif. Bien que les méthodologies particulières puissent différer, le processus se compose toujours de sept étapes qui sont fondamentales et ont leurs propres objectifs et obstacles.

Étape 1 : Génération d'idées

Tous les véhicules commencent non pas par un châssis ou un moteur, mais par une idée. Cette première étape est un processus divergent qui a pour but d'établir un large éventail de concepts de produits possibles. Les sources d'information sont nombreuses : études de marché formelles sur les changements démographiques, les besoins non satisfaits et les tendances émergentes du marché ; analyse concurrentielle comparant les produits rivaux ; retour d'information direct des clients sur les points douloureux et les désirs ; et recherche et développement (R&D) interne sur les nouvelles possibilités technologiques. L'objectif n'est pas de trouver l'idée idéale, mais de créer un solide réservoir d'idées qui peuvent être systématiquement testées par rapport aux objectifs stratégiques de l'entreprise.

Étape 2 : Évaluation et sélection des idées

Lorsqu'une réserve d'idées a été créée, le processus devient un processus de réduction analytique. Tous les concepts sont soumis à un processus de sélection strict afin d'établir leur viabilité. Il s'agit d'un processus de filtrage au cours duquel les idées brutes sont mises à l'épreuve des réalités de l'entreprise. Les critères d'évaluation les plus importants :

- Potentiel du marché : Quelle est la taille du marché et quelle est sa vitesse de croissance ?

- Faisabilité technique : Pouvons-nous réellement le construire en utilisant la technologie actuelle ou réalisable ?

- Alignement des ressources : Sera-t-il compatible avec notre budget et notre capacité d'ingénierie ?

- Potentiel de réussite de l'entrée sur le marché et de la marque cohérence: S'inscrit-il dans le cadre de l'identité et de la promesse de notre marque ?

Les idées qui ne satisfont pas à ces normes rigoureuses sont systématiquement écartées, et l'organisation est libre de concentrer ses ressources sur les idées les plus prometteuses.

Étape 3 : Élaboration du concept et planification détaillée

Une idée bien examinée est maintenant un concept de véhicule à part entière. C'est au cours de cette phase que le concept de haut niveau est converti en un dossier commercial détaillé et en une définition du produit. Une équipe interfonctionnelle de concepteurs, d'ingénieurs et de spécialistes du marketing travaille ensemble pour identifier le marché cible et le profil spécifique du marché des clients, définir les caractéristiques clés du véhicule et les objectifs de performance, ainsi que les nouvelles caractéristiques potentielles, élaborer les premiers rendus de conception et faire les premières estimations de coûts. Le principal résultat de cette phase est un plan de produit détaillé qui décrit la proposition de valeur du véhicule, ses exigences techniques, les prévisions financières et les objectifs complets du véhicule. Ce plan élaboré doit être approuvé par la direction générale dans le cadre d'un accord formel sur les objectifs, ce qui nécessite beaucoup de coopération et de compréhension entre les départements avant que le projet de véhicule ne puisse entrer dans la phase d'ingénierie, qui mobilise beaucoup de ressources.

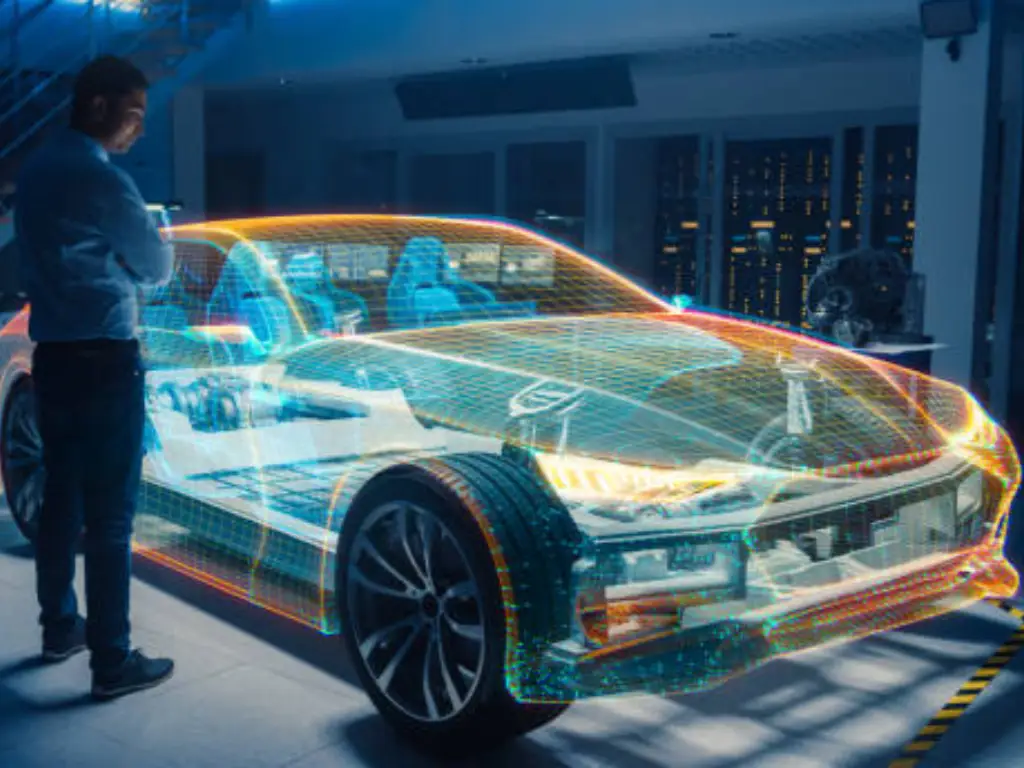

Étape 4 : Conception technique et prototypage

Une fois le concept approuvé, le projet passe au stade de l'ingénierie intensive et de la conception du véhicule. C'est à ce stade que le véhicule virtuel est construit. Des équipes techniques utilisant des logiciels de conception assistée par ordinateur (CAO) développent des modèles 3D détaillés de tous les composants, systèmes et assemblages, en affinant l'ébauche initiale qui a été développée au cours de la phase de conception. Ces modèles informatiques sont ensuite soumis à des simulations rigoureuses d'ingénierie assistée par ordinateur (IAO) pour tester tous les éléments, y compris l'intégrité structurelle, l'aérodynamique, la sécurité en cas de collision et la résistance aux chocs. gestion thermique.

Après la validation numérique, les premières représentations physiques du véhicule sont générées. Le prototypage est essentiel pour tester la forme, l'ajustement et la fonction dans le monde réel. Les prototypes préliminaires, communément appelés "mulets", peuvent être basés sur des plates-formes de véhicules existantes pour tester de nouveaux systèmes de motorisation ou de châssis. Par la suite, des prototypes de véhicules complets sont construits pour confirmer l'ensemble de la conception. Ces composants physiques très précis jouent un rôle essentiel en garantissant l'intégrité structurelle de la carrosserie et l'ajustement du châssis, ainsi que l'assemblage final des garnitures. Ils sont fabriqués à l'aide de diverses techniques de fabrication. Pour de nombreuses pièces structurelles et de carrosserie en blanc, la fabrication de tôles de précision est essentielle, de même que l'usinage CNC traditionnel et la fabrication additive avancée pour d'autres pièces spécialisées.

Étape 5 : Essais et validation rigoureux

Les prototypes physiques ne sont pas des objets d'exposition ; ils sont construits pour résister à une série de tests rigoureux visant à prouver dans les moindres détails les performances du produit et la durabilité du véhicule. Cette étape de validation est complète. Les essais fonctionnels permettent de s'assurer que tous les systèmes fonctionnent comme prévu. Les essais de durabilité exposent le véhicule à une usure accélérée sur des pistes d'essai et dans des chambres climatiques afin de reproduire des années d'utilisation dans le monde réel. La validation de la sécurité s'effectue au moyen d'essais de collision contrôlés afin de s'assurer que le véhicule respecte ou dépasse les normes de qualité internes et gouvernementales élevées (telles que celles de la NHTSA ou de l'Euro NCAP). Chaque pièce, y compris le plus petit support, est testée pour répondre à toutes les exigences de performance et aux normes et exigences réglementaires.

Étape 6 : Fabrication, production et contrôle de la qualité

Une fois la conception bien testée, l'attention se porte sur l'industrialisation. Cette étape vise à préparer le processus de fabrication pour une production de masse efficace, reproductible et de haute qualité. Les ingénieurs utilisent les concepts de conception pour la fabrication (DFM) afin de simplifier les pièces pour les rendre plus faciles à fabriquer. Le service des achats conclut des contrats avec une chaîne de fournisseurs. Le saut entre quelques prototypes et des milliers de pièces produites en série est énorme, et la capacité d'un fournisseur à garantir le même niveau de précision et de qualité du produit entre le prototype et la pièce finale est de la plus haute importance. D'importants investissements sont alors réalisés dans l'outillage, y compris les matrices d'emboutissage et les moules d'injection. Des lignes de production sont construites et mises en service. Des mesures strictes de contrôle de la qualité sont mises en place à chaque étape de la chaîne d'assemblage pour s'assurer que chaque véhicule qui sort de l'usine répond aux spécifications exactes qui ont été élaborées et testées au cours des phases de développement.

Étape 7 : Lancement du marché et retour d'information après le lancement

La dernière étape est la mise sur le marché du véhicule. Elle implique une approche synergique entre les ventes, le marketing et la distribution pour que le lancement soit un succès. Les concessionnaires sont préparés, des campagnes publicitaires sont mises en œuvre et le véhicule est présenté dans les salles d'exposition. Néanmoins, le processus de développement ne s'arrête pas là. Le lancement initiera une boucle de rétroaction critique. L'entreprise recueille soigneusement des informations sur les ventes, les enquêtes auprès des clients, les réclamations au titre de la garantie et les critiques automobiles. Ce retour d'information pratique est inestimable et donne les indications nécessaires pour planifier les futures mises à jour, les liftings et la prochaine génération de véhicules, ce qui permet de relancer le cycle de développement avec une gestion rigoureuse du cycle de vie.

Principaux défis liés au développement de produits automobiles modernes

Bien que le processus en sept étapes constitue une feuille de route claire, il n'a jamais été aussi difficile de s'y retrouver. L'environnement automobile contemporain se caractérise par une combinaison de fortes pressions que tous les équipementiers et fournisseurs doivent surmonter. Voici les principaux défis :

- Des calendriers agressifs. Le marché évolue désormais à un rythme qui exige le lancement de nouveaux véhicules dans un délai de 24 à 36 mois seulement. Un raccourcissement aussi radical du cycle de développement exige une efficacité inégalée et n'autorise aucune erreur ni aucun retard.

- Explosion de la complexité. Les voitures ne sont plus seulement des systèmes mécaniques ; ce sont désormais des plateformes logicielles complexes sur roues. L'intégration de millions de lignes de code dans les fonctions d'infodivertissement, de connectivité et d'autonomie est une tâche qui dépasse souvent les défis d'ingénierie traditionnels.

- Changements technologiques fondamentaux. Le passage aux véhicules et aux groupes motopropulseurs électriques dans l'ensemble de l'industrie s'accompagne de paradigmes d'ingénierie totalement nouveaux. Il exige l'acquisition de nouvelles technologies de batteries, une gestion thermique sophistiquée et des conceptions de véhicules entièrement nouvelles, le tout sur une courbe d'apprentissage abrupte et impitoyable.

- Accroissement de la charge réglementaire. Le réseau de normes de sécurité internationales, de réglementations en matière d'émissions et d'exigences de conformité devient chaque année plus exigeant et plus compliqué. Se conformer à une variété de réglementations internationales avec une seule plateforme de véhicule introduit des coûts et une complexité considérables pour les essais et la validation.

Meilleures pratiques pour un développement réussi des produits automobiles

Pour manœuvrer dans l'environnement de développement contemporain, il n'est pas seulement bénéfique, mais obligatoire de suivre un ensemble de meilleures pratiques de base. Ces pratiques offrent une ligne directrice pour gérer la complexité et accélérer la mise sur le marché.

- Adopter la technologie et l'externalisation professionnelle. Tirer parti des technologies numériques les plus récentes en matière de simulation et de validation. Externaliser stratégiquement auprès de partenaires experts dans des processus spécialisés ou à forte intensité de capital. Cela permet d'accéder à des capacités de pointe sans investissement initial considérable, et de maximiser l'agilité et l'efficacité.

- Faire de la conformité une priorité dès le premier jour. Intégrer le respect rigoureux de toutes les réglementations en matière de sécurité et d'environnement dans les phases initiales du processus de conception. Cette stratégie proactive est essentielle pour éviter des modifications coûteuses à la fin de la phase de conception et des retards de lancement désastreux.

- S'engager dans le prototypage itératif. Traiter les prototypes non pas comme une étape isolée, mais comme des outils d'apprentissage permanent. Un processus répétitif de construction, d'essai et d'amélioration permet d'identifier rapidement les problèmes et le produit final est robuste, fiable et bien validé.

- Choisir des fournisseurs établis et de confiance. Un véhicule est aussi solide que sa partie la plus faible. La base d'un lancement de produit réussi est la construction d'une chaîne d'approvisionnement basée sur des partenaires crédibles et orientés vers la qualité qui assureront la cohérence tout au long du lancement du produit.

Du design à la réalité : comment TZR ajoute de la valeur en tant que partenaire tout-en-un

C'est là que TZR intervient en tant que partenaire stratégique dans la transition de la conception numérique vers la réalité physique. Nous offrons un véritable guichet unique qui transforme les problèmes de fabrication en avantage concurrentiel :

- Ingénierie experte dès le départ. Nous sommes impliqués dans le partenariat dès la première étape de la conception. Nous proposons une analyse DFM (Design for Manufacturability) professionnelle pour nous assurer que vos composants sont optimisés en termes de coût, de qualité et d'efficacité avant même que la production ne commence.

- Sans compromis Précision et la qualité. Nous sommes attachés à la qualité, qui repose sur une connaissance approfondie des matériaux, tels que l'acier, l'acier inoxydable, l'aluminium et le cuivre. Nous convertissons vos conceptions numériques en pièces physiques parfaites avec une précision de fabrication allant jusqu'à +/-0,02 mm. Ce niveau d'excellence n'est pas une promesse, mais un résultat avéré, comme en témoignent notre taux de réussite de 98 % et nos systèmes de qualité qui dépassent les normes ISO.

- Transition sans faille entre le prototype et la production. Nous disposons d'une chaîne d'approvisionnement flexible qui peut s'adapter aux prototypes uniques comme aux grandes séries. Ce modèle de fournisseur unique élimine les risques et les retards liés aux transferts entre fournisseurs et assure une cohérence et une mise sur le marché plus rapide.

Contactez nos spécialistes dès aujourd'hui pour discuter de votre prochain projet automobile.

Mesurer le succès : Mesures clés dans le développement de produits automobiles

Les chiffres de vente ne sont pas la seule mesure du succès final d'un programme de développement de produits. Un ensemble solide d'indicateurs clés de performance (ICP) donnera une vue d'ensemble de l'efficacité du processus et de l'efficacité du produit final.

| Métrique | Description |

| Délai de mise sur le marché | Mesure le temps écoulé entre l'approbation officielle du projet et le début de la production, évaluant ainsi la vitesse de développement. |

| Coût du développement par rapport au budget | Suivre la différence entre les coûts de développement et le budget initial, afin d'évaluer le contrôle financier. |

| Parties par million (PPM) | Mesure le nombre de défauts dans les pièces fournies par million, ce qui constitue une mesure clé de la qualité. |

| Taux de réclamation initiale au titre de la garantie | Mesure le taux de réclamation au titre de la garantie après le lancement du produit, évaluant ainsi la fiabilité initiale du produit. |

| Score de satisfaction de la clientèle | Recueille les commentaires des clients pour évaluer dans quelle mesure le produit a répondu à leurs attentes et à leur expérience. |

| Net Promoter Score (NPS) | Mesure la volonté du client de recommander le produit, ce qui reflète la satisfaction et la fidélité globales du client. |

Façonner l'avenir : Technologies et tendances clés dans le développement de produits automobiles

Le cycle de développement des produits automobiles est sur le point de subir un changement majeur, dû à une forte vague d'innovation numérique. Trois technologies en particulier transformeront l'efficacité, la vitesse et le potentiel de conception :

- Le jumeau numérique : Une réplique virtuelle vivante. Il s'agit du processus de développement d'une représentation virtuelle dynamique d'un véhicule physique qui est constamment mise à jour avec des données du monde réel. Les ingénieurs peuvent ainsi tester les performances, prévoir la maintenance et tester les mises à jour logicielles sur le modèle virtuel pendant toute la durée de vie de la voiture, ce qui réduit considérablement les essais physiques coûteux et accélère les améliorations après le lancement.

- IA générative: Le copilote de l'ingénieur. Au cours des premières étapes de la conception, l'IA générative peut générer et évaluer en temps réel des milliers de conceptions de composants optimisés, sur la base de paramètres prédéterminés tels que le poids, la résistance et le coût. Cela transforme le processus créatif, permettant aux ingénieurs de trouver des solutions nouvelles et extrêmement efficaces qu'il aurait été impossible de trouver par la seule itération manuelle.

- Fabrication additive : Du prototype à la production. Également appelée impression 3D, cette technologie va rapidement au-delà du prototypage rapide. Elle s'impose rapidement comme un moyen pratique de fabriquer des composants complexes, légers et personnalisés qui seront utilisés dans les véhicules de production finaux, permettant une production à la demande et des conceptions radicalement nouvelles qui ne peuvent être réalisées avec l'outillage conventionnel.

Toutes ces tendances sont des indicateurs d'un avenir qui sera caractérisé par un développement de produits plus rapide, plus axé sur les données et plus efficace.

Conclusion

En résumé, la conception et le développement d'un produit automobile est un processus très structuré, en plusieurs phases, qui exige une combinaison de vision stratégique, de précision technique et de performances irréprochables. L'objectif est de traverser une vaste complexité pour livrer un produit sûr, innovant et convaincant, depuis l'étincelle initiale d'une idée jusqu'aux sept étapes fondamentales de raffinement et de validation. L'industrie évoluant à un rythme de plus en plus rapide, le succès sera de plus en plus déterminé non seulement par l'expertise interne, mais aussi par la qualité des partenariats stratégiques. La sélection de partenaires professionnels capables de parfaire le pont délicat entre la conception et la réalité est la clé pour négocier avec succès ce chemin et apporter la prochaine génération de mobilité.