Introduction

Les voitures modernes sont une combinaison de sous-systèmes et de composants, y compris des composants essentiels du moteur, et chacun d'entre eux est conçu pour être efficace, sûr et durable. Au centre de tout cela se trouve le formage des métaux : une branche gargantuesque de l'ingénierie qui s'occupe de la mise en forme, du découpage, du soudage et du polissage des métaux pour en faire la carrosserie, le groupe motopropulseur et d'autres composants de la voiture.

Dans cet article, je me propose d'examiner les caractéristiques de la fabrication métallique automobile et ses processus, les matériaux, les facteurs de conception et les tendances qui ont eu un impact sur les composants automobiles dans l'industrie. Ces facteurs sont importants pour tout praticien impliqué dans la conception, l'ingénierie, la fabrication ou l'approvisionnement de véhicules.

Qu'est-ce que la fabrication métallique automobile ?

La fabrication de métal pour l'automobile est le processus de conversion d'un métal sous sa forme primaire ou semi-finie, telle que des feuilles, des tubes, des barres ou des billettes, et sa transformation en une pièce destinée à être utilisée dans les automobiles. Ce processus englobe des opérations telles que le découpage, le façonnage, l'assemblage et même le polissage du produit final. Il s'agit principalement de l'enlèvement contrôlé de la matière des métaux afin d'obtenir des dimensions géométriques, une forme, des propriétés mécaniques, une précision et une finition de surface prédéterminées.

Il est impossible de surestimer le rôle de la fabrication métallique dans l'industrie automobile. Les métaux sont les matériaux les plus appropriés pour la construction des châssis et des cadres de carrosserie, car ils sont solides et rigides pour assurer la sécurité des passagers et la stabilité du véhicule. Les métaux offrent également la durabilité et la résistance à la chaleur requises pour le groupe motopropulseur et les systèmes d'échappement. De plus, la capacité de façonner le métal permet une conception aérodynamique et une compacité des structures internes. Néanmoins, les métaux restent les matériaux de base pour la construction des composants essentiels d'une automobile et, par conséquent, la maîtrise du travail des métaux est essentielle dans l'industrie automobile.

Matériaux courants dans la fabrication automobile

| Matériau | Résistance (MPa) | Résistance à la corrosion | Maniabilité (dureté) | Densité (g/cm³) | Conductivité électrique/thermique (W/m-K) | Coût | Application |

| Acier | 400-600 | Moyen | 150-200 HB | 7.85 | 45 | $ | Panneaux de carrosserie, renforts structurels, châssis. |

| Acier inoxydable | 500-800 | Excellent | 170-220 HB | 7.85 | 16 | $$ | Systèmes d'échappement (silencieux, tuyaux, convertisseurs catalytiques), garnitures, fixations. |

| Acier laminé à froid | 450-700 | Moyen | 140-180 HB | 7.85 | 40 | $ | Carrosserie, châssis et autres composants structurels. |

| Acier galvanisé | 350-500 | Bon | 120-160 HB | 7.85 | 45 | $$ | Parties externes de la carrosserie (carrosseries, portes, panneaux de protection). |

| Cuivre | 210-250 | Bon | 50-70 HB | 8.96 | 398 | $$$ | Câblage électrique, échangeurs de chaleur, radiateurs. |

| Titane | 900-1100 | Excellent | 160-200 HB | 4.43 | 22 | $$$ | Applications à haute performance (bielles, pièces d'échappement, aérospatiale). |

| Magnésium | 200-300 | Moyen | 50-60 HB | 1.74 | 156 | $$ | Pièces légères (châssis, roues, etc.). |

Note : les chiffres indiqués sont des moyennes et peuvent être influencés par la composition exacte de l'alliage, la méthode de production et le traitement. Les estimations de coûts sont relatives et dépendent des conditions du marché.

Principaux procédés de fabrication des métaux pour l'automobile

Une gamme variée de procédés est utilisée pour transformer ces matériaux en pièces automobiles finies. Le choix dépend de facteurs tels que le type de matériau, la complexité de la pièce, la précision requise, le volume de production et les objectifs de coût.

Découpage

Le découpage est généralement la première opération, au cours de laquelle le matériau est amené à la forme ou à la taille presque nette requise pour l'opération suivante. Les principales méthodes sont les suivantes :

Découpe au laser : Il s'agit d'un processus qui implique l'utilisation d'un faisceau laser à haute énergie pour découper le matériau en le chauffant et en le brûlant ou en le vaporisant. Il se caractérise par une grande précision, des arêtes de coupe lisses, la capacité de découper des formes et des courbes et la compatibilité avec différents métaux et épaisseurs. Il est principalement utilisé pour le prototypage, la production de moyenne gamme et les applications qui nécessitent de découper des formes complexes dans des métaux minces, y compris l'acier inoxydable.

Découpage au plasma : Il utilise un flux de gaz ionisé à haute température pour faire fondre le matériau et l'enlever ensuite par soufflage. Plus rapide que la découpe au laser pour les matériaux plus épais tels que l'acier et l'aluminium, mais moins précis et avec une zone affectée par la chaleur (ZAC) plus importante. Souvent utilisé pour la découpe de plaques épaisses pour les éléments de structure.

Découpe au jet d'eau : Il s'agit d'une technique de découpe qui implique l'utilisation d'un jet d'eau à haute pression qui peut être mélangé à un grenat abrasif. Il s'agit d'un processus de coupe à froid qui ne produit pas de zone affectée par la chaleur et convient donc aux matériaux sensibles à la chaleur ou aux sections épaisses. Cette technique est très polyvalente pour presque tous les matériaux, mais elle est généralement plus lente que le laser ou le plasma.

Cisaillement : Procédé de découpe de feuilles ou de plaques de métal à l'aide de lames, en particulier pour la découpe en ligne droite. Il convient aux processus de découpage à haut volume de production en raison de sa rapidité et de sa rentabilité.

Estampage/pressage

L'emboutissage est un processus à haut volume largement utilisé dans la fabrication de pièces automobiles, en particulier de pièces de carrosserie et de structure, à partir de feuilles de métal. Il s'agit de positionner une fine feuille de métal entre deux outils en acier appelés matrices dans une presse mécanique ou hydraulique. La presse exerce une forte pression pour couper, façonner ou former le métal en question.

Blanking/Piercing : Il s'agit d'un processus de découpe des formes ou des trous souhaités dans la tôle.

Pliage/Flangage : Création d'angles ou de bords.

Dessin en profondeur : Le processus de transformation de la tôle en pièces en forme de coupe ou de boîte, telles que les carters d'huile, les réservoirs de carburant, les panneaux de carrosserie complexes, etc. en pressant le métal dans une matrice à l'aide d'un poinçon.

Estampage progressif : Il s'agit d'un procédé dans lequel une bande de métal passe à travers une seule matrice contenant plusieurs stations où différentes opérations sont effectuées en continu. Très efficace pour les pièces complexes de petite et moyenne taille et de grand volume.

Découpage par transfert : Les pièces individuelles sont transférées mécaniquement d'une station de matriçage à l'autre. Applicable aux grandes pièces ou aux opérations qui ne peuvent pas être regroupées dans une filière progressive.

Pliage et formage

Ces procédés consistent à modifier la forme d'un métal, le plus souvent une feuille ou un tube, y compris le pliage de la tôle, mais n'impliquent pas l'enlèvement de matière.

Freinage par pression : Il s'agit d'utiliser une presse hydraulique ou mécanique avec un poinçon et une matrice pour former un pli spécifique sur la tôle. Convient à la fabrication d'angles et de canaux dans les supports, les boîtiers et les éléments structurels pour la production de faibles volumes ou de prototypes.

Formage par laminage : Fait passer la bobine de métal à travers un ensemble de rouleaux qui façonnent successivement le métal pour lui donner la forme finale de la section transversale. Idéal pour créer de longues pièces d'épaisseur uniforme, par exemple des cadres de voiture, des seuils de porte ou des bandes de moulage.

Cintrage de tubes : Utilise des équipements tels que les cintreuses à mandrin pour cintrer des tubes ou des tuyaux aux angles et rayons souhaités sans les aplatir, ce qui est utile dans les systèmes d'échappement, l'acheminement des fluides et les éléments structurels.

Moulage et forgeage

Bien que le moulage et le forgeage soient généralement considérés comme distincts de la fabrication à partir de feuilles ou de plaques, il s'agit de procédés de métallurgie importants pour les pièces automobiles particulières qui nécessitent une forme en vrac et qui sont essentiels pour tout projet de fabrication métallique ou de haute résistance.

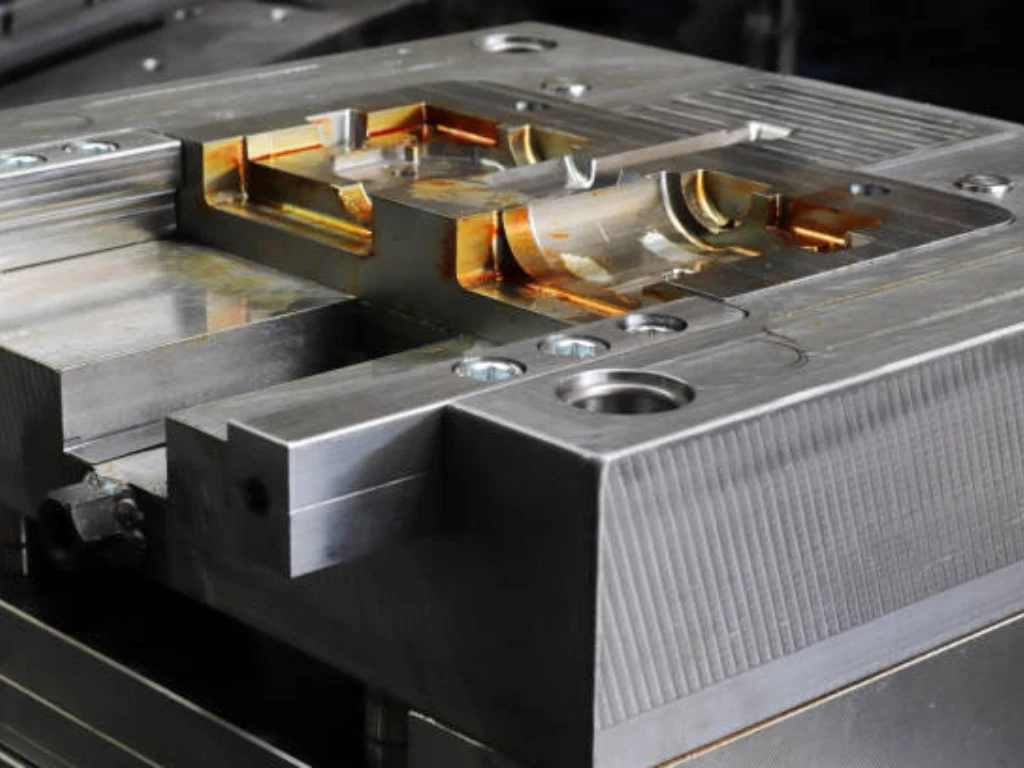

Casting : Il s'agit d'un processus par lequel le métal en fusion est versé dans un moule et laissé à refroidir et à se solidifier pour obtenir la forme souhaitée. Des techniques telles que le moulage sous pression (moules à haute pression et réutilisables) sont utilisées pour les pièces complexes en aluminium ou en magnésium, notamment les blocs moteurs, les boîtiers de transmission et les carters. Le moulage au sable est utilisé pour les pièces de grande taille et relativement moins précises.

Forgeage : Le processus de mise en forme du métal en appliquant une pression sur celui-ci à l'aide de matrices. Le forgeage à chaud augmente la ductilité du matériau, tandis que le forgeage à froid augmente la résistance du matériau et la finition de la surface. Le forgeage est utilisé pour créer des pièces présentant des limites de résistance et de fatigue élevées, ce qui le rend adapté à des applications telles que les vilebrequins, les bielles, les bras de suspension, les engrenages, etc.

Usinage

Les opérations d'usinage sont celles qui consistent à découper un matériau à l'aide d'un outil de coupe afin d'obtenir la forme, la taille et la finition de surface requises. L'usinage CNC automatise ces processus afin d'obtenir une précision et une répétabilité élevées des processus impliqués dans la production des pièces.

Fraisage : Il s'agit d'un processus qui utilise une fraise rotative à dents multiples pour éliminer la matière d'une pièce. Il est utilisé pour créer des surfaces planes, des fentes, des poches et d'autres formes complexes.

Tournant : Fait tourner la pièce à usiner contre un outil de coupe stationnaire. Employé dans la production de pièces cylindriques, de cônes et de filets, par exemple les arbres, les essieux et les pièces de robinetterie.

Perçage/alésage/alésage : Ce processus est utilisé pour faire des trous ou pour affiner la taille des trous jusqu'à ce qu'ils atteignent la taille requise. L'usinage est essentiel pour toute pièce destinée à être utilisée dans un moteur, une transmission, un système de freinage ou toute autre pièce devant s'insérer dans une autre. Il s'applique également à la finition des caractéristiques des pièces moulées, forgées ou estampées.

Soudage et assemblage

Ces processus impliquent l'assemblage de plusieurs pièces fabriquées pour former des sous-ensembles plus importants ou la structure même du véhicule.

Soudage par résistance par points (RSW) : Il s'agit du procédé le plus utilisé pour l'assemblage des panneaux de tôle dans la fabrication des carrosseries automobiles. Il utilise la résistance électrique entre les électrodes pour chauffer et faire fondre des zones spécifiques afin de créer des fusions. Rapide et adapté à l'automatisation.

Soudage MIG (soudage à l'arc sous gaz métallique - GMAW) : L'électrode est un fil alimenté en continu et le processus est protégé par un gaz de protection. Polyvalent, relativement rapide et adapté à différents métaux et épaisseurs. Il est courant pour les châssis, les cadres et les systèmes d'échappement.

Soudage TIG (soudage à l'arc au tungstène - GTAW) : Il s'agit d'un procédé de soudage qui utilise une électrode non consommable, à savoir l'électrode de tungstène, et un gaz de protection. Il permet de réaliser des soudures très nettes et précises. Il est couramment utilisé pour les métaux fins tels que l'aluminium et l'acier inoxydable, ou pour les joints qui doivent être esthétiques ou structurellement solides, mais il est plus lent que le procédé MIG.

Soudage au laser : Il utilise un faisceau laser pour produire des soudures étroites et profondes avec une faible pénétration de la chaleur. Il présente l'avantage d'une grande vitesse, d'une grande précision et d'une faible distorsion. Il est plus couramment utilisé pour raccorder des matériaux dissemblables, des pièces légères et multi-matériaux, et des pièces en acier inoxydable.

Autres méthodes d'assemblage : Les fixations mécaniques telles que les rivets, les boulons et les vis sont également utilisées fréquemment, de même que les adhésifs structurels, notamment lorsque le soudage est effectué en même temps que le collage, en particulier pour les matériaux dissemblables tels que l'aluminium et l'acier ou les métaux et les composites.

Finition de surface

Les traitements de surface sont effectués sur le composant fabriqué afin d'améliorer sa durabilité, son apparence ou de le préparer à un traitement ultérieur tel que la peinture.

E-coating (dépôt électrophorétique) : Procédé consistant à appliquer un revêtement organique en immergeant l'objet dans un bain aqueux et en le faisant passer par un courant électrique. Offre une très bonne protection contre la corrosion et sert de couche de base pour l'ensemble de la carrosserie du véhicule (Body-in-White).

Revêtement par poudre : Pulvérisation d'une poudre sèche qui est chargée et adhère à la surface du matériau et est ensuite cuite pour former une peau dure. Typique pour la carrosserie, les roues et les supports.

Placage : Dépose une fine couche d'un autre métal (par exemple, zinc, nickel, chrome) sur le substrat par voie électrochimique. Pour des applications anticorrosives, anti-usure ou ornementales (par exemple, boulons, moulage).

Anodisation : Processus d'oxydation électrolytique de la surface d'un matériau en aluminium pour produire une couche d'oxyde dure et résistante à la corrosion qui peut être colorée.

Peinture : La dernière étape du processus d'application d'une couche décorative sur les panneaux visibles de la carrosserie, qui comprend l'application d'une couche d'apprêt, d'une couleur de base et d'une couche transparente pour protéger et faire briller la carrosserie.

Considérations importantes et conseils pour la fabrication de pièces métalliques dans l'industrie automobile

Il est important de noter que le choix d'un processus particulier n'est pas le seul facteur qui détermine la réussite de la fabrication de pièces métalliques pour l'automobile. Plusieurs facteurs sont essentiels :

Conception pour la fabrication (DFM) : Il est important de concevoir les pièces de la manière la mieux adaptée au processus de fabrication afin de réduire les coûts et les délais. Il s'agit notamment de simplifier la géométrie dans la mesure du possible, de fixer les tolérances correctes, de tenir compte de la formabilité du matériau (par exemple, les rayons de courbure minimaux pour la tôle), de veiller à ce que les caractéristiques soient compatibles avec l'outillage et d'éviter les opérations d'assemblage complexes. La coopération entre les ingénieurs concepteurs et les spécialistes de la fabrication dès les premières étapes peut apporter des avantages considérables.

La sélection des matériaux revisitée : Outre les propriétés de base, d'autres facteurs doivent être pris en compte, notamment le coût de la matière première, la disponibilité du matériau tout au long de la chaîne d'approvisionnement, la recyclabilité du matériau et la compatibilité avec les processus d'assemblage et de finition qui seront utilisés. Un facteur critique est la relation entre le matériau et le processus qui doit être utilisé dans le développement du produit.

Outillage : L'emboutissage, le moulage et le forgeage, entre autres procédés, impliquent des coûts substantiels en matière d'outils personnalisés (matrices, moules). La conception de l'outillage, le matériau, la durabilité et l'entretien sont quelques-uns des facteurs qui déterminent la qualité de la pièce et le coût du projet. Pour les petits lots et les prototypes, on utilise des procédés dont les coûts d'outillage sont faibles, tels que la découpe au laser, le freinage à la presse et l'usinage à commande numérique.

Contrôle de la qualité : L'industrie automobile ne peut pas se permettre de fabriquer des produits de qualité inférieure en raison de la forte concurrence. Les partenaires de fabrication doivent disposer d'un système de gestion de la qualité bien développé (il peut être certifié selon la norme IATF 16949). Cela implique un contrôle dimensionnel (MMT, scanners), des essais de matériaux, une inspection des soudures, une évaluation de l'état de surface et un contrôle des processus afin de garantir que les pièces répondent aux normes requises.

Facteurs de coûts : Il est important de comprendre les facteurs de coût. Il s'agit du coût des matières premières, du coût des outils qui sont répartis sur le nombre d'unités, de la durée du cycle, du coût de la main-d'œuvre, du coût de l'énergie, du taux de rebut, du coût du contrôle de la qualité et du coût de la finition. En effet, le coût de la pièce finale est très sensible à l'optimisation de la conception et du processus.

Prototypage : Il s'agit d'un processus de création de modèles qui aideront à valider la conception, l'adaptation et la performance avant la fabrication réelle du produit à l'aide d'outils coûteux. Parmi les méthodes de prototypage rapide les plus utilisées, citons l'usinage CNC, l'impression 3D pour les contrôles de forme et d'ajustement ou les montages, et l'outillage souple et peu coûteux pour l'emboutissage ou le formage dans le cycle de développement de l'automobile.

Fabrication de tôles pour l'industrie automobile, précision jusqu'à ±0.010"

- 30 ans d'expertise automobile éprouvée.

- Adhère aux normes ISO9001 et IATF16949.

- Des prototypes à la production en grande série.

- Support PPAP complet et traçabilité des pièces.

- Fabrication interne pour la livraison JAT.

- Plus de 12 options de finition de surface en interne.

- Tout ce que vous téléchargez est sécurisé!

Applications de la fabrication métallique dans l'automobile

Les composants métalliques sont utilisés presque partout dans un véhicule. Les principaux domaines d'application sont les suivants

Corps en blanc (BIW) : Le cadre structurel du véhicule qui est principalement composé de feuilles d'acier et d'aluminium estampées et soudées. Elle comprend les montants A/B/C, le toit, le plancher, les longerons, les ailes, le capot et le couvercle du coffre.

Châssis et suspension : Cadres (pour les véhicules à carrosserie sur cadre tels que les camions), sous-cadres, bras de contrôle, liens de suspension, rotules, essieux, traverses.

Groupe motopropulseur : Blocs moteurs et culasses, vilebrequins et bielles, boîtiers de transmission, systèmes d'échappement, réservoirs de carburant.

Intérieur : Cadres et structures de sièges, poutres de soutien du tableau de bord, ensembles de pédales, composants de la colonne de direction.

Systèmes de sécurité : Poutrelles de pare-chocs, poutres d'impact de porte, boîtiers de coussins gonflables, composants du mécanisme des ceintures de sécurité.

Gestion thermique: Radiateurs, condensateurs, cartouches de chauffage.

Véhicules électriques (VE) : Boîtiers de batterie, boîtiers de moteur, boîtiers d'électronique de puissance, structures de port de charge.

Partenariat avec TZR pour vos besoins de fabrication

Dans le domaine de la construction automobile, il est essentiel de trouver un partenaire fiable pour la fabrication de tôles. TZR, votre partenaire fiable avec plus de 20 ans d'expérience, se concentre sur la fabrication de tôles de précision pour répondre aux normes rigoureuses de l'industrie automobile. Nous disposons de capacités complètes, allant de la découpe au laser et de la découpe de tubes au soudage et à la finition, ce qui nous permet d'offrir des services allant du prototypage à la production de masse.

Nous traitons avec expertise l'acier, l'acier inoxydable, l'aluminium et d'autres matériaux, vous garantissant ainsi le matériau le mieux adapté à vos besoins. Grâce à un contrôle de qualité rigoureux et à un taux de rendement de 98%, le plus élevé de l'industrie, nous dépassons les normes ISO. Nos experts fournissent une analyse DFM professionnelle afin que les processus soient menés à bien sans accroc.

Prenez contact avec nous dès aujourd'hui et laissez-nous vous prouver que TZR est le partenaire spécialisé dans la fabrication de produits métalliques dont votre projet automobile a besoin pour bénéficier de services compétents et de stratégies sur mesure.

Tendances futures de la fabrication de pièces métalliques pour l'automobile

L'industrie automobile subit une transformation rapide qui stimule l'innovation dans le domaine de la fabrication métallique :

Allègement : À mesure que les économies de carburant et l'autonomie des véhicules électriques (VE) augmentent, les matériaux (AHSS, aluminium et magnésium), ainsi que les techniques de fabrication avancées pour assembler et former les matériaux tout en préservant leur intégrité, sont devenus de plus en plus présents dans le CES Silverlight. Parmi les pratiques qui soutiennent cette tendance, citons les ébauches sur mesure (feuilles soudées à partir de différentes épaisseurs/grades avant l'emboutissage) et l'hydroformage.

Electrification : Les VE présentent de nouveaux défis et de nouvelles opportunités. Les boîtiers de batteries complexes et de grande taille posent des problèmes de fabrication, d'étanchéité et de gestion thermique en raison de la taille et de la complexité de la batterie. Les pièces automobiles électriques et les boîtiers électroniques de puissance nécessitent également des processus de fabrication spéciaux tels que le moulage, l'extrusion et l'usinage de l'aluminium.

Fabrication additive (impression 3D de métaux) : Bien qu'elle soit encore limitée à la production de masse en raison de sa rapidité et de son coût, l'AM gagne du terrain pour le prototypage rapide, les composants complexes à faible volume, l'outillage personnalisé et les conceptions légères à topologie optimisée qui sont difficiles, voire impossibles, à fabriquer de manière conventionnelle.

Technologies d'assemblage avancées : Il est essentiel d'assembler de manière fiable et efficace des matériaux différents (par exemple, de l'acier à l'aluminium, du métal aux matériaux composites). Les techniques telles que le soudage par friction-malaxage, le soudage au laser, les rivets autoperceurs et les adhésifs structuraux avancés sont de plus en plus répandues.

Automatisation et robotique : L'automatisation accrue du soudage, de la manutention, de l'inspection et de l'assemblage améliore la cohérence, la rapidité et la sécurité dans les environnements de fabrication en grande série.

la numérisation (industrie 4.0) : L'intégration des technologies numériques, telles que les capteurs IoT pour la surveillance des processus, les logiciels de simulation pour l'optimisation des conceptions et des processus, et l'analyse des données pour le contrôle de la qualité et la maintenance prédictive, améliore l'efficacité et la visibilité tout au long du flux de travail de fabrication.

Durabilité : L'accent est mis de plus en plus sur la réduction de l'impact environnemental grâce à des procédés efficaces sur le plan énergétique, à l'utilisation accrue de matériaux recyclés, à la minimisation des déchets et au développement de technologies de revêtement et de finition plus durables.

La fabrication de pièces métalliques pour l'automobile est un domaine dynamique, qui évolue en permanence pour répondre aux avancées technologiques et aux exigences du marché de l'industrie automobile mondiale. De l'emboutissage et du soudage de base aux procédés laser avancés et à l'intégration d'outils numériques, sa maîtrise reste essentielle à la production des véhicules d'aujourd'hui et de demain.