Il est tout à fait étonnant de constater que l'aluminium est utilisé dans un grand nombre d'industries et de matériaux, car c'est un métal à la fois exceptionnellement léger et remarquablement polyvalent. Ce métal présente une résistance naturelle à la corrosion ainsi qu'un excellent rapport poids/résistance, ce qui permet de relever assez facilement divers défis en matière d'ingénierie et de conception. Cependant, la réalisation d'un design esthétique ou fonctionnel sur l'aluminium peut nécessiter des approches supplémentaires pour libérer tout son potentiel et l'adapter à des besoins spécifiques, d'où la nécessité de comprendre les différentes finitions de surface de l'aluminium.

La finition des surfaces est essentielle pour déterminer la longévité, les performances, la fonctionnalité et la durabilité d'une surface, et c'est là que réside son rôle incroyablement important dans l'amélioration de l'attrait visuel. Ce guide vise à couvrir les différentes options de finition de l'aluminium, en explorant les différents types de finitions, leurs applications et les éléments utiles à prendre en compte pour décider de la finition de l'aluminium dans le cadre d'un projet particulier.

Pourquoi les finitions sont-elles essentielles pour vos produits en aluminium ?

L'application d'une finition sur les produits en aluminium n'est pas une simple réflexion après coup ; il s'agit d'une décision stratégique qui apporte une série d'avantages importants, qui vont au-delà de l'esthétique.

Tout d'abord, ils ont grandement augmenter la résistance à la corrosion. Bien que l'aluminium ait une tendance naturelle à former une couche d'oxyde protectrice, certains environnements, en particulier ceux qui présentent une salinité et une humidité élevées ou d'autres expositions chimiques, peuvent détruire cette couche. Les finitions spécialisées constituent une barrière plus solide et plus durable contre ces éléments corrosifs, ce qui prolonge considérablement la durée de vie de la surface des produits en aluminium.

Finitions également améliorer la résistance à l'usureLes pièces en aluminium sont donc plus dures et moins sensibles aux rayures ou aux éraflures dues à l'abrasion, à la friction ou à la manipulation normale. Cela est particulièrement important pour les pièces mobiles, les interfaces utilisateur ou les produits soumis à un trafic intense.

Bien sûr, considérations esthétiques reste une raison dominante pour appliquer une finition sur l'aluminium. L'aluminium peut être traité pour produire une large gamme de couleurs, de textures et de réflectivités, du mat au brillant, du brossé au lisse. Cela permet aux concepteurs et aux ingénieurs de répondre à des besoins précis en matière d'image de marque, d'assortir des pièces existantes ou de développer des produits à fort impact visuel.

En outre, les finitions peuvent modifier ou améliorer les propriétés fonctionnelles de la surface de l'aluminium. Elles peuvent augmenter ou diminuer la conductivité électrique, modifier l'émissivité thermique, accroître l'adhérence de la peinture pour d'autres revêtements ou développer des propriétés tactiles particulières. En fait, la bonne finition permet d'optimiser un composant en aluminium normal pour son application particulière.

Types de finitions de l'aluminium

La gamme des finitions de l'aluminium est vaste, chacune étant issue d'un processus unique et possédant des attributs distincts. Il est essentiel de comprendre toutes ces options avant de choisir le traitement le plus approprié.

Anodisation

L'anodisation durcit la couche d'oxyde naturelle de l'aluminium, en augmente l'épaisseur et la durabilité grâce à un processus électrochimique. Le courant électrique traverse une solution électrolytique acide tandis que la pièce d'aluminium est immergée pendant toute la durée du processus. Cela crée une électro-oxydation de précision qui fait partie de la sous-structure plutôt qu'une couche superficielle. Ce procédé permet principalement d'obtenir une résistance à la corrosion et à l'usure, d'augmenter les propriétés d'isolation et de créer une surface poreuse qui peut être teintée dans une myriade de couleurs. L'anodisation comporte une variante d'anodisation dure qui génère une sous-structure pour des fonctions très exigeantes. Ce procédé est également largement utilisé dans les extrusions architecturales, les boîtiers d'appareils électroniques grand public et les ustensiles de cuisine.

Revêtement par poudre

Le revêtement par poudre implique l'application sur la surface de l'aluminium d'une poudre sèche et fluide qui est généralement une combinaison de résine polymère broyée, de pigments et d'additifs. La poudre est appliquée de manière électrostatique, créant une finition protectrice qui est durcie à chaud. Cela permet à la poudre de s'écouler et de créer une peau dure. Le revêtement en poudre permet d'atteindre un niveau élevé de résistance aux chocs, de résistance à la corrosion, de diversité des textures, d'options de couleurs et de niveaux de brillance. Par rapport à la peinture liquide, elle est moins nocive pour l'environnement car elle ne produit pratiquement pas de COV (composés organiques volatils). Cette finition est largement appliquée aux meubles d'extérieur, aux cadres de bicyclettes, aux composants automobiles et aux appareils électroménagers. TZR propose une vaste gamme de couleurs et de textures de peinture en poudre, ce qui lui permet d'obtenir une finition aussi résistante qu'esthétique.

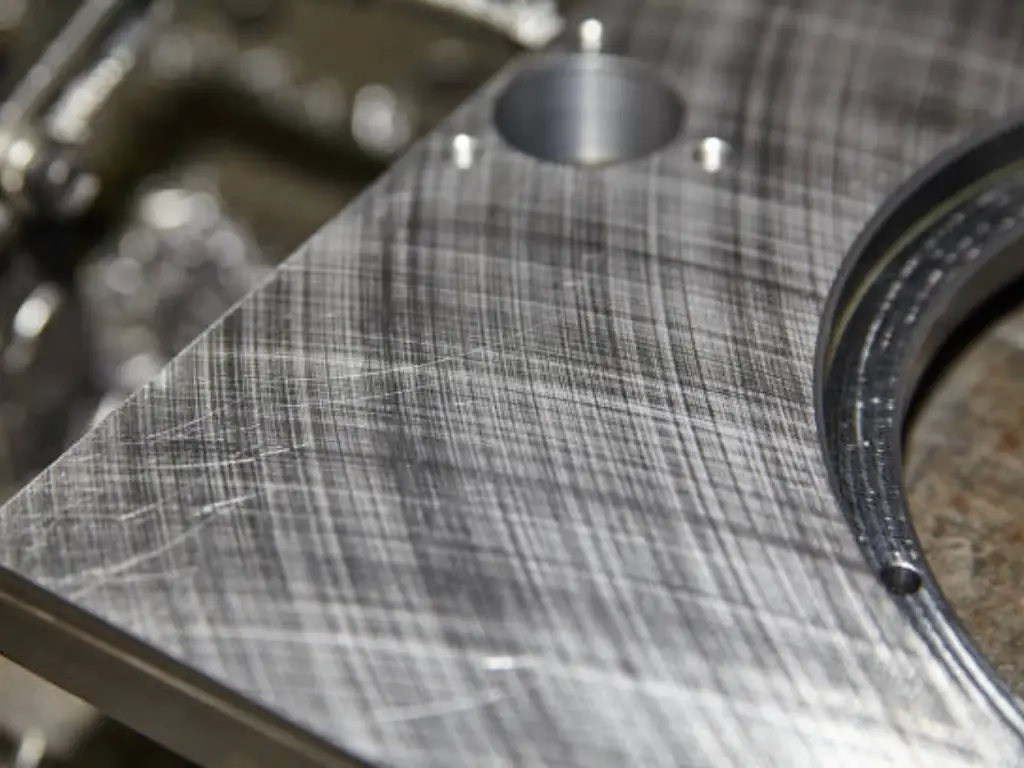

Brossage

Le brossage est une méthode de polissage mécanique qui permet d'obtenir un fini satiné distinctif sur la surface de l'aluminium contenant des motifs unidirectionnels. Une bande abrasive ou une brosse métallique est utilisée pour rendre la surface rugueuse ou la polir. Les fines marques parallèles obtenues par ce procédé rehaussent les qualités esthétiques de l'aluminium, tout en masquant les petites imperfections et les empreintes digitales. Le brossage est couramment appliqué aux éléments architecturaux et aux panneaux décoratifs des appareils électroménagers, ainsi qu'aux garnitures intérieures des voitures. Dans la plupart des cas, la finition brossée est suivie d'une anodisation ou d'un revêtement transparent pour protéger la surface texturée.

Polissage

Pour obtenir une finition miroir, le polissage est un processus mécanique qui élimine les couches d'aluminium afin d'obtenir une surface lisse et hautement réfléchissante. Le "polissage" s'effectue par de multiples étapes abrasives plus fines qui commencent par un nettoyage approfondi de la surface, après quoi des matériaux plus abrasifs sont utilisés pour estomper les bords. Des grains abrasifs de plus en plus fins sont utilisés, pour aboutir à un polissage qui donne à la surface son éclat lustré. Pour prévenir l'oxydation et préserver l'éclat, il est également recommandé d'appliquer une anodisation protectrice sous forme de couche transparente qui aide à maintenir le poli. Les applications de l'aluminium poli comprennent les garnitures automobiles, les biens de consommation haut de gamme et les pièces décoratives en raison de leur attrait esthétique.

Perle Dynamitage

Le microbillage, ou sablage (bien que moins courant de nos jours), est un procédé mécanique qui consiste à projeter ou à propulser à grande vitesse de fines billes de verre, de céramique ou de plastique contre la surface de l'aluminium. Comme d'autres procédés de sablage, le sablage pulvérise l'aluminium, ce qui donne des surfaces mates et satinées dans le sens inverse, avec un léger effet d'écaillage. Le microbillage permet de nettoyer les surfaces en éliminant les contaminants, en réduisant les tensions et en finissant les surfaces de manière à ce qu'elles ne soient pas éblouissantes. La texturation de la surface facilite l'application d'autres revêtements, qui adhèrent mieux. Cette méthode est très utilisée, notamment pour le nettoyage des surfaces destinées à être peintes ou collées, pour le nettoyage des pièces de machines-outils et pour les travaux artistiques.

Revêtement de conversion chimique

Le processus de conversion chimique implique l'application d'une solution chimique sur la surface de l'aluminium, qui réagit avec le métal pour générer un film inorganique mince et adhérent. Les types les plus courants comprennent les revêtements de conversion au chromate (bien que leur utilisation diminue en raison des problèmes environnementaux) et les alternatives sans chromate comme les revêtements à base de phosphate ou de zirconium. En fonction d'une chimie spécifique, ces revêtements peuvent être adaptés pour offrir différents niveaux de résistance à la corrosion, une meilleure adhérence pour les peintures et les poudres, et une conductivité électrique préservée. Ces revêtements sont souvent utilisés comme processus de prétraitement. Les revêtements de conversion chimique sont essentiels en tant que couche primaire pour la peinture dans l'industrie aérospatiale, pour la protection contre la corrosion des boîtiers électroniques et pour les pièces automobiles.

Peinture (liquide)

La peinture liquide consiste à pulvériser de la peinture humide (à base de solvant ou d'eau) sur une surface en aluminium. La peinture est appliquée par trempage ou au pinceau sur la pièce et durcie ensuite, soit par séchage à l'air, soit par cuisson. La peinture permet d'obtenir différents niveaux de brillance ainsi que de nombreuses options de couleur, y compris des correspondances personnalisées. Elle offre également une protection anticorrosion substantielle qui peut être appliquée à des structures complexes. La préparation de la surface est essentielle pour une performance à long terme et exige que la peinture soit gravée en profondeur pour une bonne adhérence. La peinture liquide est largement utilisée sur des pièces telles que les revêtements architecturaux, les cadres de fenêtres, les pièces de carrosserie automobile et les équipements industriels généraux.

Laser Gravure

Le marquage au laser consiste à utiliser un faisceau laser qui vaporise et grave la surface de l'aluminium pour produire des motifs, des symboles et des gravures de texte permanents. La marque laissée après la gravure au laser est décrite comme la marque de gravure. Une marque de gravure après une gravure au laser est une marque précise et signifie qu'aucune encre, aucun acide ou aucun solvant n'a été utilisé. En outre, la marque reste visible pendant de nombreuses années. "Le marquage au laser est une option privilégiée pour les logos reproductibles, les identifiants de série, les gadgets électroniques, les dispositifs médicaux et les articles de marque à distribuer.

Finition telle qu'usinée

Une finition telle qu'usinée est la texture de la surface créée par les opérations d'usinage CNC telles que le fraisage, le tournage et la rectification. En raison de l'opération d'usinage spécifique effectuée, de l'outil utilisé et des vitesses d'avance, la surface créée présente des marques d'outil variables et visibles. Même s'il ne s'agit pas d'un état de surface raffiné, il est raisonnable de l'utiliser pour les composants cachés, les pièces non décoratives pour lesquelles l'aspect visuel des toilettes n'a pas d'importance, ou les composants qui subissent d'autres étapes de finition et de raffinement. Cette finition de surface peut être utilisée pour les pièces internes des machines, les prototypes fonctionnels et les composants qui subissent un raffinement ultérieur.

Trempage brillant

Le trempage brillant est un procédé de polissage chimique des pièces d'aluminium qui consiste à immerger l'objet dans une solution chauffée d'acide phosphorique et nitrique. Ce type de traitement permet d'obtenir une brillance exceptionnelle car la solution lisse de préférence les pics réfléchissants par rapport aux vallées microscopiques, ce qui permet d'obtenir une finition proche de celle d'un miroir. Cette méthode est souvent appliquée avant l'anodisation pour obtenir des finitions anodisées très brillantes, claires ou colorées, en particulier à des fins décoratives. Le trempage brillant est pertinent pour les garnitures décoratives, les portes de douche, les accessoires automobiles et les réflecteurs d'éclairage afin d'obtenir un superbe poli.

Placage électrolytique

En galvanoplastie, une couche d'un autre métal, notamment de nickel, d'étain, d'argent, d'or et de chrome, est déposée sur l'aluminium à l'aide d'une sorte de circuit électrolytique. Dans ce cas, un type spécifique de prétraitement, le traitement au zincate, doit être appliqué à l'aluminium pour que le dépôt prenne. La soudabilité, la conductivité et même la capacité à résister à l'usure et à la corrosion peuvent être améliorées grâce à la galvanoplastie. Selon le type de métal utilisé, l'objectif du placage peut changer, certains métaux étant plus adaptés à l'électronique et d'autres aux biens de consommation. Ces techniques peuvent être utilisées pour améliorer les performances des composants industriels, pour les rendre plus esthétiques ou pour revêtir les connecteurs électroniques afin qu'ils soient plus efficaces et qu'ils conduisent mieux.

Gravure au laser

La gravure au laser fonctionne de la même manière que la gravure au laser, mais elle produit généralement des marques plus profondes. Un faisceau laser vaporise le matériau à une profondeur spécifique et laisse une marque claire et contrastée. Elle est souvent utilisée pour des travaux détaillés tels que l'identification des pièces et la sérialisation, en raison de sa capacité à graver des détails fins. Il est également possible de réaliser des pièces avec des textures différentes et des dessins complexes. Les paramètres du laser peuvent être contrôlés afin de modifier la profondeur et l'apparence du dessin gravé. Cette technologie est souvent utilisée pour réaliser des dessins détaillés sur des récompenses et des trophées, des objets personnels et pour marquer des composants aérospatiaux et automobiles.

| Type | Résistance à l'usure (mg/1000c) | Résistance à la corrosion (Heures de pulvérisation de sel) | Conductivité / Isolation (μΩ-cm) | Réflectivité (%) | Coût |

| Anodisation | ~10-20 | 500-1000 | ∞ (isolant) | 70-80 | $$ |

| Revêtement par poudre | ~20-30 | 1000+ | ∞ (isolant) | 60-70 | $$ |

| Brossage | >100 | <100 | ~2,8 (aluminium nu) | 30-40 | $ |

| Polissage | >100 | <100 | ~2,8 (aluminium nu) | 85-90 | $$ |

| Perle Dynamitage | ~50-100 | 200-400 | ~2,8 (aluminium nu) | 20-30 | $$ |

| Conversion chimique | ~30-50 | 168-500 | ~5-10 (en fonction du revêtement) | 20-30 | $ |

| Peinture (liquide) | ~30-50 | 500-1000 | ∞ (isolant) | 50-60 | $$ |

| Laser Gravure | N/A | N/A | Identique au substrat | 10-30 | $$ |

| Tel qu'usiné | >100 | <100 | ~2,8 (aluminium nu) | 30-50 | $ |

| Trempage brillant | >100 | <100 | ~2,8 (aluminium nu) | 90+ | $$ |

| Placage électrolytique | ~5-15 (si plaqué pour l'usure) | 500-1000 | Dépend du métal (par exemple Ag : 1,6) | 60-85 | $$$ |

| Gravure au laser | N/A | N/A | Identique au substrat | 10-30 | $$ |

Note : Les valeurs sont typiques et peuvent varier en fonction de l'alliage, du procédé et de l'application.

Comment choisir la finition d'aluminium idéale ?

Le choix de la bonne finition de l'aluminium parmi la myriade d'options disponibles nécessite de prendre en compte plusieurs facteurs interdépendants. Une approche systématique permet de s'assurer que la finition sélectionnée répond à toutes les exigences du projet.

Comprendre les besoins de votre application

L'utilisation finale de la pièce en aluminium est le principal facteur déterminant. S'agit-il d'une application intérieure ou extérieure ? S'agira-t-il d'une application purement décorative, principalement fonctionnelle ou d'une combinaison des deux ? Quelle est la durée de vie prévue du produit ? Le choix de l'alliage d'aluminium, tel que 5052 ou 6061Le choix d'un matériau de base peut influencer de manière significative les performances et la finition du produit. Répondre à ces questions fondamentales permet de réduire considérablement les possibilités.

Caractéristiques de performance requises

Définir les exigences spécifiques en matière de performances. La pièce doit-elle présenter une résistance élevée à l'abrasion, aux chocs ou aux produits chimiques ? La conductivité électrique ou l'isolation sont-elles nécessaires ? Quel niveau de protection contre la corrosion est nécessaire compte tenu de l'environnement d'exploitation ? La quantification de ces besoins permet de les faire correspondre aux capacités des différentes finitions de l'aluminium.

Aspect esthétique souhaité

L'esthétique est cruciale pour de nombreux produits. Précisez la couleur souhaitée, le degré de brillance (mat, satiné, brillant), la texture (lisse, brossée, sablée) et la qualité visuelle générale. Certaines finitions offrent un éventail d'options esthétiques plus large que d'autres. Tenez compte des directives en matière d'image de marque et des attentes du marché.

Budget et considérations relatives aux coûts

Le coût de l'application d'une finition varie considérablement en fonction de la complexité du processus, des matériaux utilisés, de la taille et de la géométrie des pièces et du volume de production. Établissez un budget pour le processus de finition et comparez le coût total appliqué (y compris la main-d'œuvre et toute manipulation spéciale) des options appropriées. Tenez compte du coût du cycle de vie, car une finition plus durable, bien que plus coûteuse au départ, peut s'avérer plus économique à long terme.

Type d'alliage d'aluminium

Tous les alliages d'aluminium ne réagissent pas de la même manière à tous les procédés de finition. La composition spécifique de l'alliage peut affecter le résultat de l'anodisation (par exemple, la couleur, la dureté) ou l'adhérence des revêtements. Consultez les fournisseurs de finitions ou les fiches techniques des matériaux pour vous assurer de la compatibilité entre l'alliage choisi et la finition souhaitée.

Processus de fabrication et géométrie des pièces

La façon dont la pièce est fabriquée (par exemple, moulage, filière d'extrusion, usinage, formage de la tôle) peut influencer les conditions de surface et l'aptitude à certaines finitions. Les géométries complexes avec des évidements profonds ou des cavités internes peuvent poser des problèmes pour certains procédés à visibilité directe, comme le revêtement par poudre ou certaines opérations de placage.

Normes et spécifications de l'industrie

De nombreuses industries (aérospatiale, automobile, médicale, militaire) disposent de normes et de spécifications spécifiques (telles que ASTM, ISO, MIL-SPEC, AAMA) qui dictent les finitions acceptables, les critères de performance et les méthodes d'essai de traitement de surface. Veillez à ce que la finition choisie soit conforme à toutes les exigences réglementaires et de qualité pertinentes.

Principaux facteurs de coûts dans la finition de l'aluminium

Comprendre les facteurs clés qui déterminent les coûts de finition permet une conception plus intelligente et une budgétisation plus précise. Au-delà du processus de base, le prix final est déterminé par ces éléments critiques.

Géométrie et taille des pièces

Les pièces plus grandes nécessitent par nature plus de matériaux, de produits chimiques et d'énergie. Plus important encore, les géométries complexes avec des évidements profonds ou des angles aigus compliquent les processus d'application. Ces caractéristiques peuvent entraîner des problèmes tels que l'effet de cage de Faraday lors du revêtement par poudre ou nécessiter des rayonnages spéciaux pour l'anodisation, ce qui augmente à la fois le temps de travail et les coûts.

Volume de production et taille des lots

L'économie d'échelle est cruciale. Chaque cycle de finition comporte des coûts fixes de mise en place. Les grands volumes de production répartissent ces coûts sur de nombreuses pièces, ce qui réduit considérablement le prix unitaire. En revanche, les petits lots ou les prototypes sont plus chers à l'unité, car ils doivent absorber à eux seuls la totalité des coûts de mise en place.

Couleur, brillance et personnalisation

Les couleurs standard telles que le noir, le blanc et le transparent sont les plus rentables en raison de l'achat en gros des matériaux. Les couleurs personnalisées, les finitions métalliques ou les niveaux de brillance non standard sont plus coûteux car ils nécessitent des commandes de matériaux spéciaux, un nettoyage de la ligne et des préparations en petites séries.

Prétraitement et préparation de la surface

Une finition parfaite nécessite une surface impeccable. L'état initial de la pièce détermine la préparation nécessaire. Les pièces présentant des huiles, des écailles de soudure ou d'autres défauts nécessitent un nettoyage, un dégraissage ou un ponçage intensifs. Chaque étape essentielle du prétraitement augmente le coût final de la main-d'œuvre et des matériaux.

Masquage et finition sélective

Lorsque des zones spécifiques telles que des trous filetés ou des points de contact électrique doivent rester sans revêtement, un masquage manuel est nécessaire. Ce processus utilise des bouchons et des rubans spéciaux et peut nécessiter une main-d'œuvre importante, en particulier pour les pièces complexes. Le masquage complexe est souvent un facteur de coût important. La gestion de ces facteurs de coût pour trouver le juste milieu entre la qualité et le budget est un élément clé du service de TZR.

TZR : Fabrication pour des finitions supérieures

Lorsqu'il s'agit de traitements de surface de l'aluminium de première qualité, TZR se distingue en tant que partenaire de fabrication de confiance. Avec jusqu'à 12 options de finition en interne, un taux de rendement remarquable de 98% et le respect des normes ISO 9000, nous garantissons la qualité de chaque projet. Notre analyse DFM nous permet d'évaluer rapidement les conceptions et de fournir des informations exploitables, afin d'aider les clients à optimiser les traitements de surface en termes de performances et de rentabilité. Nous collaborons étroitement pour aligner les techniques de fabrication et les choix de conception sur vos exigences de finition, afin d'obtenir des résultats qui dépassent les attentes.

Au-delà de son expertise en matière de finition, TZR excelle dans la fabrication de tôles de précision pour des secteurs tels que l'automobile, les appareils médicaux, l'impression 3D et les énergies renouvelables. Nous maîtrisons des matériaux tels que l'acier, l'aluminium, l'acier inoxydable et le cuivre, et nous nous appuyons sur des technologies de pointe telles que la découpe laser, le poinçonnage CNC, le pliage de précision et la gravure sur métal pour stimuler l'innovation à chaque étape. Faites équipe avec TZR - la fabrication bien faite.

Conclusion

Le choix de la bonne finition de l'aluminium est une décision critique qui a un impact sur les performances et l'attrait d'un produit. Chaque méthode, de l'anodisation robuste aux traitements mécaniques esthétiques, offre des avantages spécifiques. Une sélection bien informée, tenant compte de l'alliage, de la conception et de la fabrication, est essentielle. En fin de compte, une finition soigneusement choisie et appliquée par des experts augmente la valeur du produit, en assurant sa durabilité et sa réception positive sur le marché, ce qui reflète bien l'engagement de la marque en faveur de la qualité.