Qu'est-ce que le soudage de tôles ?

Le soudage de tôles est un procédé qui consiste à assembler deux ou plusieurs fines pièces de métal, dont l'épaisseur est généralement comprise entre 0,5 mm et 6 mm, par l'application de chaleur, de pression ou des deux. La procédure aboutit à une liaison moléculaire permanente entre les pièces de métal, qui deviennent ainsi une seule et même pièce. Le processus de fabrication est au cœur de nombreuses industries de fabrication de l'acier, telles que la construction automobile, l'ingénierie aérospatiale, l'électronique grand public, la construction et les systèmes de chauffage, de ventilation et de climatisation.

L'objectif principal du soudage de tôles est d'obtenir un joint solide et durable sans sacrifier l'intégrité du matériau de base en métal mince. Le principal problème est la gestion de la chaleur. Les tôles minces sont très vulnérables aux défauts liés à la chaleur, contrairement aux plaques de métal plus épaisses qui peuvent absorber et dissiper une grande quantité d'énergie thermique. Une chaleur trop importante ou mal contrôlée peut entraîner une déformation, une distorsion du métal, une perforation (la flaque de soudure fait fondre un trou dans le métal) et une perte des propriétés mécaniques du matériau, notamment de sa solidité et de sa résistance à la corrosion.

Ainsi, le soudage efficace de la tôle est un art de la précision. Il nécessite une bonne connaissance du matériau à travailler, le choix d'un procédé de soudage approprié et l'utilisation minutieuse de méthodes visant à réguler l'apport de chaleur et à produire un produit final parfait. Ce tutoriel présente étape par étape les procédures, les fournitures et les méthodes professionnelles nécessaires à la réalisation d'un travail de qualité professionnelle.

Types courants de procédés de soudage de tôles

Le choix d'un procédé de soudage est la décision la plus importante dans un projet de tôlerie. Chaque méthode offre un équilibre unique en termes de vitesse, de précision, de coût et d'applicabilité à différents matériaux et épaisseurs.

| Processus de soudage | Vitesse de soudage | Difficulté d'apprentissage | Coût de l'équipement | Qualité de l'apparence | Matériaux appropriés | Épaisseurs de matériaux adaptées | Effet final | Zone affectée thermiquement (HAZ) |

| MIG Soudage | Rapide | Moyen | $$ | Bon | Acier au carbone, acier inoxydable, aluminium | 0,5 mm - 12 mm | Soudures stables et uniformes | Petit |

| Soudage TIG | Lenteur | Difficile | $$$ | Excellent | Acier inoxydable, aluminium, cuivre | 0,5 mm - 6 mm | Soudures fines et de qualité supérieure | Très petit |

| Soudage par résistance | Très rapide | Facile | $$$ | Juste | Acier au carbone | 0,5 mm - 3 mm | Points de soudure solides, aspect moins bon | Moyen |

| PlasmaArc Soudage | Rapide | Moyen | $$$ | Excellent | Acier inoxydable, aluminium | 1mm - 12mm | Haute précision, soudures propres | Petit |

| Soudage à la baguette | Moyen | Facile | $ | Juste | Acier au carbone, fonte | 2mm - 25mm | Soudures brutes, généralement pour des réparations | Grandes dimensions |

| Faisceau d'électrons et soudage au laser | Très rapide | Difficile | $$$$ | Excellent | Acier fortement allié, alliages de titane | 1mm - 5mm | Extrêmement précis, de belles soudures | Très petit |

| Soudage au gaz | Moyen | Facile | $$ | Juste | Acier au carbone, fonte | 2mm - 25mm | Soudures grossières, faible coût | Grandes dimensions |

Soudage MIG

Le soudage au gaz inerte métallique (MIG), également appelé soudage à l'arc gaz-métal (GMAW), est l'une des méthodes de soudage de tôles les plus populaires en raison de sa rapidité et de sa relative simplicité. Il s'agit d'un fil-électrode solide et continu qui se déplace dans un pistolet de soudage. Un gaz de protection, inerte ou actif, généralement un mélange d'argon et de dioxyde de carbone, s'écoule du pistolet pour couvrir le bain de fusion contre la contamination atmosphérique. Le dévidage continu du fil solide étant automatique, l'opérateur peut se concentrer sur la position du pistolet et la vitesse de déplacement, et il est très efficace pour les soudures longues et continues. Il est flexible et fonctionne bien sur l'acier au carbone, l'acier inoxydable et l'aluminium.

Soudage TIG

Le soudage au gaz inerte de tungstène (TIG) ou le soudage à l'arc au gaz tungstène (GTAW) est un procédé de soudage vénéré pour sa précision et la qualité des soudures propres qu'il permet de réaliser. Dans cette technique, l'arc est formé à l'aide d'une électrode de tungstène non consommable. Le joint est rempli avec un matériau d'apport séparé, alimenté à la main (baguette d'apport). Cette technique prend du temps et nécessite une grande habileté de la part de l'opérateur qui doit tenir le chalumeau d'une main et la baguette d'apport de l'autre. Néanmoins, elle permet de mieux contrôler l'apport de chaleur et constitue la méthode de choix pour les matériaux très fins, les joints sensibles sur le plan esthétique et les métaux non ferreux tels que l'aluminium et le magnésium.

Soudage par résistance

Le soudage par résistance, et plus particulièrement le soudage par résistance par points (RSW), est un processus courant dans la production de masse, notamment dans l'industrie automobile. Il consiste à faire circuler un courant électrique élevé entre deux ou plusieurs feuilles de métal qui se chevauchent. La résistance de contact de ce courant produit beaucoup de chaleur, qui fait fondre le métal et crée un point de soudure. Elle est très rapide, avec une fraction de seconde par soudure, automatisée, et ne nécessite pas de métaux d'apport ni de gaz de protection. Elle est principalement utilisée pour assembler des tôles qui se chevauchent en des points particuliers (points) plutôt que pour former des joints continus.

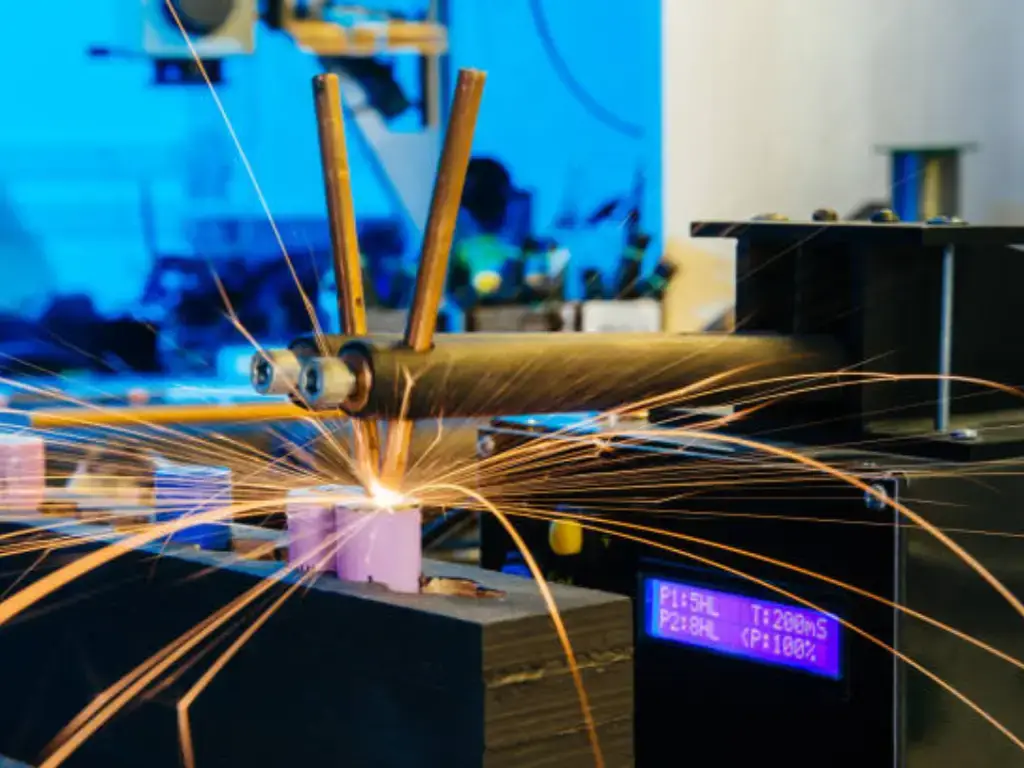

Soudage à l'arc plasma

Le soudage à l'arc plasma (PAW) est une forme sophistiquée de soudage TIG. Il utilise un arc restreint qui est forcé à travers une petite buse pour produire un flux de plasma très chaud et à grande vitesse. Cette énergie concentrée permet de souder à des vitesses plus élevées et d'obtenir une pénétration plus profonde que le soudage TIG. Il est très efficace pour souder des tôles très fines à modérément épaisses avec peu de distorsion. Il trouve son application dans les travaux de haute précision dans les secteurs de l'aérospatiale et de la médecine en raison de la stabilité de l'arc et de la haute qualité de la soudure. L'équipement est plus compliqué et plus coûteux que les systèmes TIG.

Soudage à la baguette

Le soudage à l'arc sous protection métallique (SMAW), également connu sous le nom de soudage à la baguette, n'est généralement pas suggéré pour les tôles de faible épaisseur. Une électrode consommable (bâton ou tige) recouverte de flux est utilisée dans le processus, produisant à la fois le gaz de protection et une couche de laitier pour recouvrir la soudure. Ce procédé n'est toutefois pas adapté à la plupart des travaux de tôlerie. L'apport de chaleur du soudage à la baguette est élevé et difficile à contrôler avec la précision nécessaire dans les matériaux minces. Il est très susceptible de brûler et de déformer gravement la tôle. Il est normalement utilisé avec des matériaux plus épais dans le cadre de travaux de réparation ou de travaux sur le terrain où la portabilité est une nécessité.

Soudage par faisceau d'électrons et par laser

Le soudage par faisceau laser (LBW) et le soudage par faisceau d'électrons (EBW) sont des procédés de haute précision et de haute énergie. Le soudage par faisceau d'électrons permet d'assembler des matériaux à l'aide d'un faisceau concentré d'électrons à grande vitesse, tandis que le soudage par faisceau d'électrons utilise un faisceau de lumière concentré. Les deux procédés fournissent une source de chaleur très petite et de haute intensité, qui permet une pénétration profonde et une petite zone affectée par la chaleur (HAZ). Cela minimise considérablement la distorsion, et ils sont parfaits pour les pièces sensibles à la chaleur et les applications à haute performance. L'appareil est coûteux et nécessite un environnement très contrôlé (il doit être placé dans une chambre à vide), de sorte qu'il ne peut être utilisé que dans des applications industrielles spécialisées.

Soudage au gaz

Le soudage oxy-combustible ou au gaz est une ancienne méthode qui consiste à faire fondre le métal de base et une baguette d'apport en utilisant la flamme de la combustion d'un gaz combustible (tel que l'acétylène) et de l'oxygène. Bien que cette technique ait été très répandue, elle a été remplacée par le soudage à l'arc dans la plupart des applications. Contrairement à l'arc électrique, le soudage à l'arc a un apport de chaleur important et difficile à contrôler, ce qui le rend plus susceptible de se déformer. Néanmoins, son faible coût d'équipement et sa portabilité continuent de lui trouver un créneau dans certaines applications de réparation, de brasage et d'art.

Principaux types de métaux pour le soudage de tôles

Les propriétés du métal de base déterminent les paramètres de soudage, la sélection du procédé et les difficultés potentielles.

Acier au carbone

L'acier à faible teneur en carbone est le matériau le plus courant dans la fabrication de tôles. Il est solide, facile à former et relativement peu coûteux. C'est également le métal le plus facile à souder, compatible avec presque tous les procédés de soudage, en particulier MIG et TIG. Sa bonne conductivité thermique et son point de fusion élevé le rendent moins sujet aux brûlures que d'autres métaux. Il faut avant tout s'assurer que le matériau est propre et exempt de rouille ou d'huile avant de le souder, afin d'éviter les défauts.

Acier inoxydable

L'acier inoxydable est un alliage apprécié pour sa résistance à la corrosion et son aspect esthétique. Sa conductivité thermique est plus faible que celle de l'acier au carbone, ce qui signifie que la chaleur se concentre dans la zone de soudure, augmentant ainsi le risque de déformation et de distorsion. Un contrôle méticuleux de la chaleur est primordial. Le soudage TIG est souvent préféré en raison de la précision de l'apport de chaleur et de la propreté de la finition. L'utilisation d'un gaz de protection tri-mélangé (hélium, argon, CO2) et d'une purge arrière à l'argon permet de protéger l'arrière de la soudure de l'oxydation et de préserver ses propriétés de résistance à la corrosion.

Aluminium

L'aluminium est un métal léger, résistant à la corrosion et doté d'une conductivité thermique très élevée. Cette propriété, associée à son faible point de fusion, le rend difficile à souder. La chaleur se perd rapidement et il faut des réglages de chaleur plus importants, mais le métal peut fondre de manière inattendue. En outre, l'aluminium présente une pellicule d'oxyde réfractaire dure à sa surface, qui doit être complètement éliminée juste avant le soudage. Le soudage TIG en courant alternatif est le plus utilisé car le courant alternatif aide à nettoyer la couche d'oxyde et le soudage MIG avec un pistolet à bobine est utilisé dans le cadre d'une production plus rapide.

Cuivre

Le cuivre et ses alliages, comme le laiton, sont de bons conducteurs électriques et thermiques. Comme l'aluminium, il présente une conductivité thermique élevée et est donc difficile à souder, car il nécessite une chaleur élevée. La chaleur se perd rapidement et un préchauffage est nécessaire pour les zones plus épaisses. Le bain de soudure est également très fluide et le soudage hors position est difficile. La concentration de chaleur nécessaire est généralement obtenue par soudage TIG avec un gaz de protection riche en hélium.

Le fer

L'acier est plus fréquemment utilisé dans les tôles que le fer forgé ou la fonte. La fonte, en particulier, est difficile à souder parce qu'elle est fragile et susceptible de se fissurer lorsqu'elle est refroidie en raison de sa forte teneur en carbone. Le soudage de la fonte implique des procédures spéciales telles que le préchauffage, le postchauffage et l'application de baguettes d'apport à base de nickel pour pallier le manque de ductilité du matériau.

Facteurs de surface à prendre en compte lors du choix d'une méthode de soudage de la tôle

La position et la géométrie du joint de soudure influencent considérablement la difficulté de l'opération et le choix du procédé.

Surfaces planes

Le soudage à plat en position plane (1G pour les soudures de gorges, 1F pour les soudures d'angle) est l'orientation la plus facile. La gravité aide à maintenir le bain de soudure en fusion dans le joint, ce qui permet des vitesses de déplacement plus rapides et des taux de dépôt plus élevés. Presque tous les procédés de soudage peuvent être utilisés efficacement dans cette position.

Surfaces courbes horizontales

Lors du soudage d'un joint horizontal sur une surface courbe, comme un tuyau ou un réservoir (position 2G/2F), la principale difficulté consiste à maintenir un angle de torche et une vitesse de déplacement constants lorsque le soudeur se déplace sur la circonférence. Les compétences de l'opérateur sont primordiales. Les procédés qui offrent une vue claire de la flaque et un contrôle précis, comme le TIG, sont très avantageux.

Surfaces courbes verticales

En position verticale (3G/3F), le soudeur doit lutter contre la force de gravité qui tire le métal en fusion vers le bas. Cela nécessite des techniques spécifiques. Le soudage "vertical vers le haut" (de bas en haut) produit généralement une meilleure pénétration, car la force de l'arc aide à pousser le métal en fusion vers le haut et à le maintenir dans le joint. Le soudage "vertical vers le bas" peut être effectué plus rapidement, mais il entraîne généralement une pénétration moins profonde et ne convient que pour les tôles très fines. Les procédés MIG ou TIG pulsés sont efficaces car ils permettent à la flaque de geler pendant une fraction de seconde entre les impulsions, ce qui l'empêche de s'affaisser.

Surfaces aériennes

La position aérienne (4G/4F) est la plus difficile et la plus dangereuse. La gravité agit activement pour tirer le bain de soudure en fusion hors du joint et sur le soudeur. Cela exige un niveau de compétence très élevé. Le soudeur doit maintenir un très petit bain de soudure, utiliser une vitesse de déplacement rapide et une longueur d'arc serrée. La technique MIG à court-circuit est souvent privilégiée en raison de son faible apport de chaleur et de sa capacité à solidifier rapidement le métal soudé.

Soudures d'angle

Une soudure d'angle est utilisée pour joindre deux surfaces à un angle approximativement droit, comme dans un joint en T ou un joint de recouvrement. Le principal défi consiste à obtenir une fusion correcte à la racine du joint sans sous-couper l'élément vertical ni chevaucher l'élément horizontal. L'angle du chalumeau doit être maintenu avec précision, généralement à 45 degrés entre les deux pièces.

Soudures de rainures

Une soudure par rainure est utilisée pour assembler deux pièces dans le même plan, le plus souvent dans le cadre d'un assemblage bout à bout. Dans le cas de la tôle, les pièces sont souvent étroitement ajustées l'une à l'autre (rainure carrée). L'objectif est d'obtenir une pénétration de 100%, ce qui signifie que le métal de la soudure fusionne complètement à travers l'épaisseur du matériau pour une résistance maximale, sans provoquer de fusion excessive sur la face arrière.

Conseils d'experts pour des soudures de tôle de qualité

Pour obtenir des résultats de niveau professionnel lorsque vous soudez de la tôle, il est nécessaire de suivre les techniques qui ont été testées.

Appliquer la bonne technique du métal : Le sens de déplacement et l'angle de la torche sont fondamentaux. Pour le soudage MIG, un angle de poussée est généralement utilisé sur la tôle, car il permet d'obtenir un arc moins agressif et une vue plus claire du joint. Dans tous les procédés, l'angle de la torche doit être correctement orienté afin d'obtenir une fusion des deux côtés du joint.

Choisir le métal d'apport approprié : Le métal d'apport doit être chimiquement compatible avec le métal de base pour former une soudure solide et saine. Le diamètre du métal d'apport doit être choisi en fonction de l'épaisseur de la tôle ; le métal d'apport de plus petit diamètre fond à une énergie plus faible.

Utiliser la technique de soudage "Skip" : Pour contrer la distorsion, soudez par petites soudures, en sections espacées. Par exemple, sur un long joint, soudez une pièce de 2 pouces à une extrémité, puis passez au milieu pour souder une pièce de 2 pouces, puis à l'extrémité la plus éloignée. La chaleur est ainsi répartie plus uniformément sur la partie du métal au lieu d'être localisée.

Utiliser la technique de soudage par points : Avant de poser le cordon de soudure final, effectuez de petites soudures d'arrêt temporaires à intervalles réguliers le long du joint. Cela permet de maintenir fermement les pièces dans la bonne position et d'éviter qu'elles ne bougent ou ne se déforment sous l'effet de la chaleur de la soudure finale.

Utiliser un fil de petit diamètre : En soudage MIG, un fil de plus petit diamètre (par exemple, 0,023 pouce ou 0,6 mm) est nécessaire pour la tôle. Il fond à une tension et un ampérage plus faibles et peut être fondu avec un apport de chaleur moindre et un meilleur contrôle.

Utiliser une petite électrode : En soudage TIG, l'électrode de tungstène doit être adaptée à l'ampérage et à l'épaisseur du matériau à souder. Une électrode plus petite permet d'obtenir un arc plus étroit et plus précis, ce qui est important lorsque l'on travaille avec des épaisseurs fines.

Clamp Backing Bar : Cela peut être très efficace en serrant fermement un morceau de cuivre ou d'aluminium à l'arrière du joint de soudure. Ces matériaux sont hautement thermoconducteurs et servent de puits de chaleur, éliminant la chaleur excessive de la pièce à souder. Cette méthode permet d'éviter les brûlures et les déformations et peut être utilisée pour donner une finition lisse à la face inférieure du cordon de soudure.

Appliquer le gaz de protection : Le débit du gaz de protection est important. Un débit insuffisant ne couvrira pas la soudure contre l'atmosphère, ce qui entraînera une porosité. Un débit excessif peut provoquer des turbulences qui attirent l'air dans la zone de soudure. Il convient de suivre les indications du fabricant.

Ajuster la chaleur : Il s'agit de la variable la plus importante. Chaque fois que vous allez tester des perles, commencez toujours par une chute du même matériau et de la même épaisseur. Réglez l'ampérage (chaleur) et la tension (longueur de l'arc MIG) de la machine jusqu'à ce qu'un cordon lisse et régulier soit produit sans brûlure.

Maintenir la vitesse et l'angle de déplacement : La vitesse de déplacement doit être maintenue pour obtenir un cordon de soudure uniforme. Un mouvement lent concentre beaucoup de chaleur et peut provoquer des brûlures. Une vitesse excessive provoque un cordon mince et faible avec une mauvaise fusion. L'angle de travail et l'angle de déplacement de la torche doivent également être maintenus pendant la soudure.

Choisir la bonne entreprise : Lorsque la qualité d'un composant est vitale, le travail doit être confié à une entreprise de fabrication professionnelle. Ces entreprises disposent d'opérateurs de soudage qualifiés, d'outils calibrés et de solides mécanismes de contrôle de la qualité pour s'assurer que toutes les soudures répondent aux normes requises.

Défis courants en matière de soudage de tôles et comment les éviter

Distorsion/Warping : Il s'agit du problème le plus courant avec les tôles soudées. Il est dû à la dilatation et à la contraction non uniformes du métal pendant le soudage.

- L'évitement : utiliser un serrage solide, créer des points de soudure pour maintenir le matériau en place, utiliser une séquence de soudage par sauts pour répartir la chaleur, utiliser le réglage de chaleur le plus bas possible pour obtenir une fusion correcte et utiliser des dissipateurs de chaleur tels que des barres d'appui en cuivre.

Brûlure : Cela se produit lorsque la chaleur est trop élevée par rapport à l'épaisseur du matériau, ce qui crée un trou.

- L'évitement : réduire l'ampérage/la tension de soudage, augmenter la vitesse de déplacement, utiliser une électrode ou un fil de plus petit diamètre et veiller à ce que les pièces métalliques soient bien ajustées. Une barre d'appui est également une excellente mesure préventive.

Manque de fusion/pénétration : Il s'agit d'une soudure faible qui n'a pas complètement fusionné avec le matériau de base. Elle est causée par une chaleur insuffisante, une vitesse de déplacement trop rapide ou un angle de torche incorrect.

- L'évitement : augmenter le réglage de la chaleur, ralentir la vitesse de déplacement et s'assurer que l'arc est dirigé directement vers la racine du joint.

Porosité: Il s'agit de petites poches de gaz ou de trous piégés dans le cordon de soudure, qui affaiblissent considérablement le joint.

- L'évitement : s'assurer que la couverture de gaz de protection contre la pénétration est suffisante et que le débit est correct. Nettoyer soigneusement toutes les surfaces de la peinture, de la rouille, de l'huile et de l'humidité. Vérifier qu'il n'y a pas de courants d'air susceptibles de perturber le bouclier gazeux.

Considérations clés en matière de processus et de technologie pour des soudures de haute qualité

La réalisation de soudures de qualité professionnelle dans la tôle ne dépend pas d'un seul outil, mais d'un système complet. Bien que les opérateurs qualifiés soient essentiels, la qualité, la cohérence et l'échelle réelles sont dictées par l'intégration d'une technologie supérieure et d'un contrôle rigoureux des processus. Cette approche systématique sépare fabrication de précision à partir de la fabrication de base.

Équipement de qualité industrielle

La base d'une soudure de qualité repose sur les capacités de la machine. Contrairement aux appareils grand public, les soudeuses industrielles offrent.. :

Fourniture d'énergie précise : Des caractéristiques telles que le soudage MIG pulsé permettent un apport de chaleur extrêmement faible. Cela est essentiel pour souder des matériaux minces comme l'aluminium sans provoquer de déformation ou de brûlure. Les procédés avancés comme le soudage au laser, utilisés par des spécialistes comme TZR, offrent un contrôle supérieur de la chaleur qui est essentiel pour éviter la déformation des tôles d'aluminium minces.

Cohérence inébranlable : Un cycle de travail élevé assure des performances stables pendant les longues séries de production, garantissant une qualité identique entre la première et la dernière soudure.

Contrôle rigoureux des processus

Même le meilleur équipement est inefficace sans un processus discipliné. Dans un environnement professionnel, ce système comprend trois piliers essentiels :

Procédures vérifiées : Le soudage suit une spécification de procédure de soudage qualifiée (WPS) basée sur des machines calibrées. Cela élimine les conjectures et garantit des résultats répétables et métallurgiquement fiables.

Luminaires sur mesure : Des gabarits et des montages spécialement conçus sont utilisés pour maintenir les composants de manière rigide. Ils contrôlent la chaleur, agissent comme des dissipateurs thermiques et empêchent le gauchissement afin de maintenir des tolérances dimensionnelles strictes.

Matériaux traçables : Tous les consommables, du gaz de protection aux métaux d'apport, sont d'une grande pureté et entièrement traçables afin de garantir l'intégrité chimique et mécanique de chaque soudure. C'est grâce à ce contrôle complet des processus que des fabricants de premier plan comme TZR, soutenus par des équipes ayant plus de 10 ans d'expérience, obtiennent constamment des produits de haute qualité.

Le rôle de l'automatisation

Pour la production en grande série, les cellules de soudage robotisées offrent le niveau de précision le plus élevé. L'automatisation élimine la variabilité humaine, en exécutant un trajet de soudure parfait à chaque fois, pour une cohérence sans faille à l'échelle.

Cette approche holistique, qui associe des équipements de pointe à des processus méticuleux et à l'automatisation, est le fondement de la fabrication de précision moderne. Elle intègre la qualité à chaque étape, garantissant que le produit final répond aux normes les plus strictes.

Le soudage de précision de la tôle avec TZR

Pour les projets où la précision n'est pas seulement un objectif, mais une exigence, le partenariat avec un spécialiste comme TZR offre un avantage certain. En tant qu'entreprise leader dans la fabrication de tôles, TZR fournit des solutions de haute précision adaptées à des secteurs tels que l'automobile, les appareils médicaux, l'impression 3D et les énergies renouvelables. Notre force réside dans la transformation de conceptions techniques complexes en composants fabriqués sans faille à partir de matériaux tels que l'acier, l'acier inoxydable, l'aluminium, le cuivre et le laiton.

Chez TZR, nous allons au-delà des attentes standard en matière de qualité. Notre engagement en faveur de l'excellence va au-delà des réglementations ISO, en mettant en œuvre des protocoles rigoureux de contrôle de la qualité à chaque étape, de l'inspection des matériaux à l'analyse dimensionnelle finale. Avec un taux de rendement de 98%, notre constance témoigne de notre expertise et de notre technologie avancée.

Le soudage de tôles présente des défis uniques, et TZR est équipé pour les relever avec une précision et une fiabilité inégalées. Choisissez TZR lorsque votre projet exige de la certitude. Avec nous, vous ne vous contentez pas de respecter les spécifications, vous les dépassez. La précision commence ici.

Conclusion

Le soudage de la tôle est un processus fondamental de la fabrication moderne. Le succès dépend d'une approche systématique qui commence par une compréhension claire des propriétés du matériau et se termine par l'exécution précise de la technique. En sélectionnant le procédé de soudage approprié, en préparant méticuleusement le matériau et en appliquant des méthodes éprouvées pour contrôler l'apport de chaleur, les fabricants peuvent surmonter les difficultés inhérentes au travail avec des matériaux minces. Qu'il s'agisse d'effectuer une réparation manuelle ou de programmer une cellule robotisée, ces principes restent les mêmes. Leur maîtrise est la clé de la production de soudures solides, propres et précises sur le plan dimensionnel, qui répondent aux normes de qualité les plus strictes.