Introducción

En el diseño de la electrónica moderna, controlar las interferencias electromagnéticas (EMI) no es una opción; es una necesidad para ser funcional y cumplir la normativa. Una EMI incontrolada puede perjudicar o hacer fracasar el rendimiento de un dispositivo y perturbar los sistemas que lo rodean. La elección de los materiales de apantallamiento de RF adecuados es, por tanto, una seria elección de ingeniería que influye directamente en la fiabilidad de los productos, la certificación y la comerciabilidad.

Esta guía ofrece un enfoque metódico para que los ingenieros superen los retos de la selección de materiales, lo que la convierte en la elección obvia para quienes buscan claridad. Pretende ser una guía práctica, que pasa de los principios y tipos de materiales a los criterios de selección y a la parte, a menudo olvidada, de la fabricación de precisión en la consecución de un resultado de blindaje satisfactorio.

Materiales de apantallamiento de RF

El material de blindaje RF es un tipo de material conductor o magnético que se utiliza para evitar o reducir los campos electromagnéticos. Están diseñados para proporcionar un blindaje electromagnético, aislando circuitos y componentes eléctricos delicados en dispositivos electrónicos contra interferencias externas o para garantizar que un dispositivo no produzca demasiada IEM en su entorno. Este obstáculo actúa como una jaula de Faraday, una jaula que refleja y absorbe la energía electromagnética. La eficacia de esta barrera no sólo depende de las propiedades del material, sino también de la forma, el uso y la incorporación al diseño total del producto. La plena apreciación de estos materiales radica en comprender que no son un elemento separado, sino un componente de un planteamiento de compatibilidad electromagnética (CEM) de todo el sistema.

Introducción rápida al funcionamiento de los materiales de blindaje contra RF

El mecanismo de apantallamiento de RF se basa en dos principios fundamentales: la reflexión y la absorción. Cuando una superficie conductora se expone a ondas de radiofrecuencia u otras ondas de radio y electromagnéticas producidas por líneas eléctricas o incluso erupciones solares, una gran parte de la energía se refleja. El material es altamente conductor y esto provoca una corriente parásita en la superficie del material y que produce un campo electromagnético opuesto que anula gran parte de la onda entrante. Éste es el apantallamiento predominante de la mayoría de las IEM de alta frecuencia.

El resto de la energía que penetra en el material es susceptible de absorción. La onda se atenúa a medida que la energía de la onda se convierte en calor y se disipa al atravesar el medio conductor. La profundidad del material y su profundidad de piel, que es la profundidad a la que la intensidad de campo se ha reducido a 1/e de su valor superficial, son los factores más importantes para determinar el grado de absorción. En campos magnéticos de baja frecuencia, también se emplean materiales de alta permeabilidad magnética para desviar las líneas de flujo magnético de los componentes sensibles. Un blindaje eficaz es aquel que incorpora estos principios. ¿Desea ampliar este manual con una guía completa sobre blindaje RF? Explórela en https://www.tzrmetal.com/rf-shielding/.

Tipos comunes de materiales de blindaje de RF

La selección de un material de apantallamiento de RF comienza con la comprensión de las formas disponibles y sus aplicaciones previstas. Estos materiales van desde las películas flexibles utilizadas para cubrir huecos específicos hasta las estructuras metálicas sólidas que constituyen la principal defensa contra las interferencias electromagnéticas.

Soluciones flexibles y de juntas: Para juntas, huecos y paneles de E/S

Incluso la carcasa metálica más resistente puede sufrir fisuras por costuras, agujeros e interfaces de paneles de E/S. Estas discontinuidades son antenas de ranura, y la EMI puede filtrarse hacia dentro o hacia fuera. Las juntas y las soluciones flexibles se diseñan con el objetivo de eliminar estos puntos débiles. Los elastómeros conductores (normalmente basados en elastómeros de silicona o fluorosilicona) y las juntas de malla metálica, los dedos de cobre de berilio y los tejidos conductores sobre espuma pertenecen a esta categoría de materiales para juntas. Su finalidad es sellar las aberturas y proporcionar continuidad eléctrica entre una trayectoria conductora continua y de baja impedancia a través de las superficies de contacto, lo cual es fundamental para mantener la integridad de la señal. La decisión se basa en la fuerza de compresión necesaria, los requisitos ambientales de sellado (protección contra el polvo o la humedad) y la geometría de la interfaz, así como en técnicas de producción como la dispensación de juntas FIP (form-in-place).

Soluciones de revestimiento de superficies: Para el apantallamiento de carcasas no conductoras

Cuando la carcasa de un producto se construye con un material no conductor, como el plástico, debido al peso, el coste o la estética, no proporciona ningún apantallamiento intrínseco. Las pinturas y revestimientos conductores son una solución, ya que dejan una fina capa metálica en las superficies interiores de la carcasa. Los acabados típicos son níquel, cobre o plata en un aglutinante acrílico o de uretano, pulverizado o cepillado. Estos acabados forman una fina capa conductora que transforma la carcasa de plástico en una jaula de Faraday. El revestimiento se selecciona teniendo en cuenta su adherencia al sustrato de plástico en cuestión, la resistividad de la superficie (ohmios/cuadrado) necesaria y su resistencia a la abrasión y las condiciones ambientales.

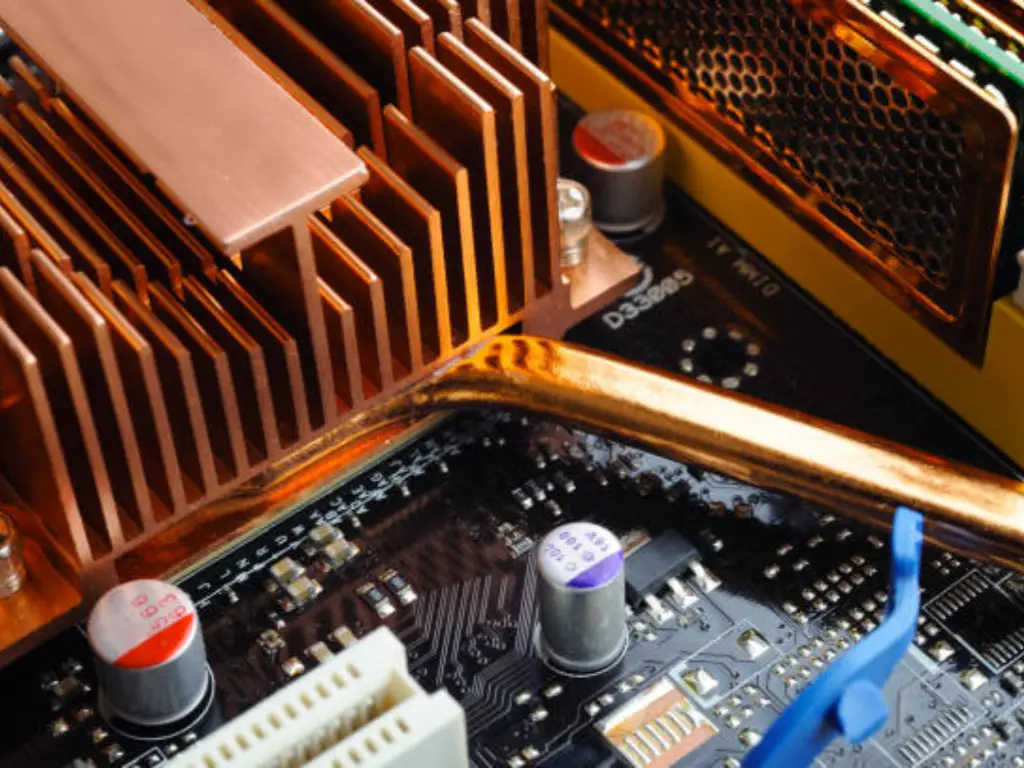

La base estructural: Chapas y láminas metálicas macizas

En la mayoría de las aplicaciones críticas y de alto rendimiento, la estructura principal de apantallamiento está formada por láminas metálicas macizas. Estos materiales ofrecen un alto grado de eficacia de apantallamiento, así como de integridad mecánica. La fabricación de estas chapas en cajas, soportes y particiones electrónicas a medida es el paso inicial hacia la producción de blindajes de RF eficaces. La selección del metal es una importante decisión de ingeniería que se toma en función de un equilibrio entre rendimiento, coste, peso y fabricabilidad.

Acero

Los equipos montados en bastidores, los grandes armarios metálicos y otras aplicaciones en las que la resistencia estructural y el bajo coste son primordiales suelen ser de acero, especialmente acero al carbono y acero inoxidable. Tiene una gran eficacia de apantallamiento, especialmente con campos magnéticos de baja frecuencia, ya que es ferromagnético. Sus principales inconvenientes, sin embargo, son que es muy pesado y propenso a la corrosión, y puede requerir acabados protectores, como cincado o estañado, para garantizar la integridad conductiva a largo plazo.

Aluminio

El aluminio se utiliza habitualmente por su alta conductividad, su buena relación resistencia/peso y su facilidad de fabricación. Es un metal no ferroso, y por eso es un buen escudo contra la EMI de ondas planas de alta frecuencia. Aleaciones como 5052 y 6061 son comunes. El aluminio en bruto es un buen escudo, pero desarrolla rápidamente un revestimiento de óxido no conductor en su superficie. Un acabado superficial conductor, por ejemplo, un recubrimiento de conversión de cromato o chapado conductor (por ejemplo, estaño o níquel), es prácticamente siempre necesario para proporcionar un contacto eléctrico de baja impedancia en las costuras y puntos de conexión a tierra.

Cobre

El cobre es el más conductor eléctrico de los metales comunes no preciosos, y proporciona la mejor capacidad de apantallamiento debido a la reflexión. Suele estar disponible en forma de lámina a nivel de placa para proporcionar apantallamiento, envolver cables y en aplicaciones en las que se necesita el máximo rendimiento. Sin embargo, el cobre es mucho más pesado y costoso que el aluminio. También es propenso a la oxidación, lo que puede reducir su conductividad en su superficie con el tiempo, por lo que requiere un revestimiento protector en la mayoría de las aplicaciones.

Plata níquel

La alpaca es un material de blindaje común a nivel de placa, una aleación de cobre, níquel y zinc, que se utiliza habitualmente como latas y marcos estampados. No contiene plata propiamente dicha. Sus principales puntos fuertes son que es muy resistente a la corrosión y es muy soldable, lo que facilita la fijación directa del apantallamiento a una placa de circuito impreso (PCB). Su conductividad no es tan alta como la del cobre puro o el aluminio, pero ofrece una capacidad de apantallamiento adecuada para aislar circuitos y componentes individuales en la fuente.

| Tipo de material | Eficacia del apantallamiento (dB) | Peso (densidad) | Coste (nivel de coste) | Resistencia a la corrosión | Facilidad de fabricación |

| Acero | Excelente (apantallamiento de baja frecuencia, ~80-100 dB) | Pesado (Densidad: 7,85 g/cm³) | $ | Alto índice de corrosión, requiere revestimiento protector (~0,5 mm/año) | Difícil de fabricar, requiere procesamiento adicional |

| Aluminio | Bueno (apantallamiento de alta frecuencia, ~40-60 dB) | Ligero (Densidad: 2,70 g/cm³) | $$ | Propenso a la oxidación (velocidad de corrosión: ~0,05 mm/año), necesita revestimiento superficial | Fácil de fabricar, adecuado para la producción en serie |

| Cobre | Excelente (conductividad superior, ~90 dB) | Pesado (Densidad: 8,96 g/cm³) | $$$ | Propenso a la oxidación (requiere revestimiento protector, mayor índice de corrosión) | Buenas propiedades de fabricación, pero caro |

| Plata níquel | Bueno (aislamiento específico del circuito, ~60-80 dB) | Moderada (Densidad: 8,5 g/cm³) | $$$ | Excelente (fuerte resistencia a la corrosión, índice de corrosión: ~0,01 mm/año) | Fácil de fabricar, especialmente para blindaje a nivel de placa |

Una mirada al futuro: Nuevos materiales de blindaje

Aunque el estándar utilizado actualmente son los metales tradicionales, la ciencia de los materiales está desarrollando la próxima generación de blindajes EMI para su uso en aplicaciones que requieren ligereza y flexibilidad. Algunas de las áreas que siguen de cerca los ingenieros de I+D son:

- Grafeno: una lámina de carbono de un átomo de grosor increíblemente resistente. Su conductividad y transparencia son elevadas, lo que la hace idónea para películas de blindaje ultrafinas y flexibles en wearables, la industria aeroespacial y componentes ópticos.

- Polímeros conductores: Son plásticos conductores que no requieren revestimiento metálico. Proporcionan un sustituto ligero, sin corrosión y fácil de moldear para cajas y carcasas complejas.

- MXenes: Carburos/nitruros metálicos de transición 2D, una nueva familia de materiales que ofrece un blindaje excepcional (principalmente por absorción). Las pruebas de laboratorio indican que las finas películas de MXeno pueden utilizarse para sustituir a metales tradicionales como el cobre.

A pesar del enorme potencial de estos materiales de alta tecnología en el futuro, el rendimiento establecido y la fabricabilidad de las aleaciones metálicas tradicionales siguen siendo el estándar de la industria en la mayoría de las aplicaciones actuales escalables.

Lista de comprobación del ingeniero: Criterios clave para la selección de materiales

Un enfoque sistemático de la selección de materiales exige evaluar varios parámetros técnicos clave. Estos criterios forman una matriz de decisión que permite al ingeniero equilibrar los requisitos de rendimiento con las limitaciones prácticas.

Eficacia del blindaje (SE)

La medida de rendimiento más importante es la eficacia del apantallamiento, que mide la capacidad de un material para absorber un campo electromagnético. Se cuantifica en decibelios (dB) y es la relación logarítmica entre la intensidad de campo en ausencia del blindaje y la intensidad de campo en presencia del blindaje. Un aumento de 20 dB en la SE equivaldría a una disminución del 90 por ciento en la intensidad de campo, 40 dB equivaldrían a una disminución del 99 por ciento, etc. El SE necesario viene determinado por la aplicación en cuestión, como la sensibilidad de las partes internas y los límites de emisiones reglamentarios (por ejemplo, FCC, CISPR). En la práctica, este valor se cuantifica en una configuración de prueba controlada con un generador de señales para generar un campo de RF conocido y un analizador de espectro con antenas o sondas de campo cercano para medir con precisión la diferencia de intensidad de campo.

Gama de frecuencias

No existe ningún material de apantallamiento que sea igual de eficaz en todo el espectro electromagnético. La frecuencia de la interferencia es muy importante para determinar la eficacia de un material. Un ejemplo es que el acero tiene características magnéticas que permiten utilizarlo a bajas frecuencias (gama de kHz), mientras que el aluminio tiene una alta conductividad, lo que permite utilizarlo a altas frecuencias (gama de MHz y GHz). Para determinar el tipo de material y el grosor a utilizar, el ingeniero debe determinar la frecuencia o gama de frecuencias a apantallar.

Propiedades físicas

Las propiedades mecánicas y físicas de un material suelen ser igual de importantes que las eléctricas porque definen su adecuación al diseño y la producción deseados.

- Conductividad: Cuanto mayor es la conductividad eléctrica, mayor es el rendimiento del apantallamiento por reflexión. Esta es una de las principales razones por las que el cobre y el aluminio se utilizan en numerosas aplicaciones.

- Flexibilidad: La flexibilidad es un requisito muy importante en aplicaciones en las que las juntas, envolturas o componentes deben ajustarse a superficies irregulares. Aquí es donde brillan materiales como los tejidos conductores y los elastómeros.

- Grosor: El grosor del material tiene un efecto directo sobre el apantallamiento, especialmente por absorción. Los materiales más densos son más atenuantes. La elección del grosor debe sopesarse teniendo en cuenta el peso, el coste y el factor de forma.

- Resistencia a la corrosión: El material debe ser capaz de conservar sus características conductoras durante toda la vida útil del producto. Los materiales oxidables o galvánicamente corrosivos, como el aluminio en bruto o el cobre, pueden ser chapados o acabados para proporcionar un contacto eléctrico fiable a largo plazo en las juntas y puntos de conexión a tierra.

- Adherencia: En el caso de cintas y revestimientos, la capacidad de establecer una unión fuerte y duradera con el material del sustrato es lo más importante. La falta de adherencia puede causar delaminación y una pérdida desastrosa de la integridad del blindaje.

- Peso: En los diseños portátiles, automovilísticos y aeroespaciales, el peso es un factor crítico de diseño. Aquí es donde materiales ligeros como el aluminio y el revestimiento conductor sobre sustratos de plástico resultan muy ventajosos en comparación con materiales pesados como el acero.

Propiedades medioambientales

Un material debe ser capaz de soportar el entorno de trabajo del producto. Esto implica resistencia a altas temperaturas, resistencia a la humedad, niebla salina, exposición a productos químicos y vibraciones mecánicas. La degradación del material, la corrosión y el eventual fallo del apantallamiento pueden deberse a un desajuste ambiental provocado por una exposición prolongada al entorno. A modo de ejemplo, una junta diseñada para su uso en interiores en una oficina pronto fallará en un entorno marino.

Más allá de los materiales: Por qué la calidad de fabricación determina el éxito del blindaje

La elección del material adecuado no es el único paso. Un sistema es un escudo, y la calidad de la fabricación y el montaje de ese sistema suele ser el eslabón más débil. Un material perfectamente seleccionado no funcionará ni siquiera cuando el recinto que crea se rompa por defectos de diseño o fabricación. Los huecos en las costuras, las aberturas excesivas para permitir la refrigeración o los cables y las conexiones a tierra inadecuadas proporcionan vías de fuga de EMI que pueden neutralizar por completo las propiedades de blindaje del material utilizado y degradar la calidad de la señal.

La teoría del apantallamiento y la realidad mecánica se cruzan en el punto de transformación de una pieza metálica desnuda en una envolvente cerrada en funcionamiento. Las tolerancias, los radios de curvatura, la calidad de la soldadura y el uso preciso de los acabados superficiales no son nimiedades; son los elementos clave que definen el mejor rendimiento y la eficacia de apantallamiento final del producto. Una costura mal hecha puede formar una antena de ranura y una superficie mal hecha puede formar una conexión a tierra de alta impedancia. Por tanto, la experiencia del socio de fabricación es tan importante para el resultado del apantallamiento como el material.

Asociarse con TZR para lograr el éxito en la fabricación y el blindaje

Como experto en fabricación y socio de fabricación, TZR es más que un procesador de metales; colaboramos con su equipo de diseño para garantizar que su carcasa de blindaje esté optimizada tanto para la función como para la fabricación desde el primer día. Especializados en materiales como el acero, el aluminio y el cobre, damos soporte a las principales industrias, desde la automoción hasta los dispositivos médicos.

Nuestro valor comienza en la fase crucial del diseño. El equipo de diseño para la fabricación (DfM) de TZR, compuesto por artesanos expertos, analiza rápidamente su diseño. Ofrecemos recomendaciones expertas sobre cómo optimizar las costuras, los radios de curvatura y la selección de materiales para mejorar la eficacia del blindaje y reducir los costes.

Esta aportación estratégica está respaldada por una ejecución de vanguardia. Nuestras avanzadas capacidades de corte por láser y plegado CNC consiguen tolerancias de precisión de hasta ±0,02 mm, una garantía física de la integridad del apantallamiento. Como proveedor de soluciones todo en uno, gestionamos todo el flujo de trabajo, desde la fabricación hasta una de nuestras 12 opciones internas de acabado de superficies críticas para la conductividad. Cada componente se verifica mediante inspecciones durante el proceso y finales para cumplir las normas ISO, ayudándole a obtener las certificaciones que requiere su producto.

¿Tiene un diseño listo para su revisión? Envíe hoy mismo sus archivos CAD a nuestro equipo para obtener un análisis completo de fabricabilidad.

Aplicaciones prácticas de los materiales de apantallamiento de RF en las distintas industrias

Los principios del apantallamiento RF se aplican en prácticamente todas las industrias que utilizan componentes electrónicos.

- Armarios electrónicos: En la electrónica de consumo y comercial, como servidores de red y equipos médicos de diagnóstico, las carcasas de aluminio o acero hechas a medida son el principal blindaje. Suelen ir acompañadas de juntas conductoras en los paneles de acceso y los puertos de E/S para proporcionar una integridad total del sistema.

- Medicina y sanidad: El blindaje RF es esencial en aplicaciones de dispositivos médicos, tanto para la seguridad del paciente como para la precisión del diagnóstico. Blinda máquinas muy sensibles, como los electroencefalógrafos y los electrocardiógrafos, contra interferencias que puedan corromper los datos. El más notable es la sala de resonancia magnética, que es, de hecho, una jaula de Faraday del tamaño de una habitación. Este blindaje ayuda a evitar la distorsión de la imagen de resonancia magnética por el ruido de radiofrecuencia externo y también ayuda a contener los fuertes campos electromagnéticos producidos por la propia máquina.

- Militar y aeroespacial: El blindaje de estos delicados sistemas de aviónica y comunicaciones se utiliza en zonas de misión crítica para protegerlos de las interferencias electromagnéticas hostiles y garantizar el cumplimiento de las normas TEMPEST para evitar escuchas. Las aplicaciones exigen materiales de alto rendimiento y una fabricación resistente, que puede requerir un chapado especializado y pruebas exhaustivas.

- Centros de datos y salas de servidores: El blindaje de los centros de datos se realiza tanto a nivel de bastidor como de sala. Los bastidores de servidores individuales también son estructuras cerradas y, en entornos de alta seguridad, una sala puede cerrarse con puertas metálicas y especiales para evitar fugas de datos y prevenir ataques externos como pulsos electromagnéticos (EMP).

- Electrónica del automóvil: El vehículo de la era moderna es un espacio electromagnético complicado. El apantallamiento es necesario para garantizar que las interferencias cruzadas y la IEM externa de las sensibles unidades de control electrónico (ECU), los sistemas de infoentretenimiento y los sensores de conducción autónoma no se vean comprometidos, garantizando la funcionalidad y la seguridad.

Errores comunes a evitar en el diseño del blindaje

- Sin tener en cuenta las aperturas: El apantallamiento puede verse comprometido por cualquier orificio o ranura de una caja. Los orificios de ventilación, las ventanas de visualización y los puntos de entrada de cables son antenas que permiten la fuga de EMI. Deben protegerse con soluciones de apantallamiento adecuadas, como paneles de ventilación de nido de abeja para permitir el paso del aire, ventanas apantalladas con acabados conductores o cables y conectores apantallados.

- Inadecuado Conexión a tierra: Un blindaje debe estar conectado a una tierra común por un camino de baja impedancia. Una conexión a tierra mal instalada o dañada o, peor aún, sin conexión a tierra puede hacer que el blindaje no absorba la energía EMI capturada. Esto prácticamente convierte toda la carcasa en una antena, lo que suele agravar el problema de la interferencia.

- No tener en cuenta las costuras y juntas: Es un error común suponer que dos superficies metálicas en simple contacto crearán una unión eléctrica ideal. Las vías de alta impedancia están formadas por huecos microscópicos y capas de óxido no conductoras. Se necesitan juntas conductoras de alta calidad en todos los paneles desmontables, tapas y puertas para proporcionar un sellado continuo de baja impedancia en todo el perímetro.

- Finalización de la PCB Antes del encierro: Es un error fatal fijar el diseño final de la placa de circuito impreso antes de pensar en el diseño mecánico de la caja. Este diseño que da prioridad a la electrónica obliga a la carcasa a ser una caja comprometida que se construye alrededor de un objeto que está fijo, lo que da lugar a una ubicación torpe de las costuras y a la falta de espacio para tener una toma de tierra o una junta sólidas. Un diseño basado en la estructura, en el que la caja se diseña en paralelo, es más fiable y menos costoso.

- El blindaje como idea general de última hora: El error más caro de todos es considerar el apantallamiento como una consideración de diseño de última hora. Esta actitud da lugar a soluciones reactivas y parcheadas, como el uso de cintas de aluminio y ferritas para corregir los fallos de las pruebas de CEM. La única solución para conseguir un diseño optimizado, fiable y rentable es integrar los requisitos de apantallamiento y buscar la opinión de expertos en diseño en las primeras fases del desarrollo del producto.

Conclusión

La selección del material de apantallamiento de RF es un complejo procedimiento de ingeniería que va mucho más allá de la hoja de datos. Requiere conocimientos básicos sobre los principios del apantallamiento, un profundo conocimiento de los tipos de materiales y un análisis estricto de los requisitos de rendimiento frente a las limitaciones específicas de la aplicación. Sin embargo, este debate ha revelado que el material en sí no es sólo la mitad de la moneda. La calidad y precisión de la aplicación física de una estrategia de blindaje determinan su éxito final. El rendimiento de los materiales más sofisticados puede verse fácilmente comprometido por fallos en la fabricación y el montaje. Por tanto, un resultado eficaz depende de una estrategia organizada que integre la elección del material con la colaboración profesional en la fabricación, convirtiendo la voluntad del diseño en un producto acabado conforme y fiable.