Introducción

Basta con mirar a nuestro alrededor. El mundo que hemos creado, los zumbantes centros de datos que dirigen nuestras vidas digitales o las máquinas estériles que salvan vidas en un hospital moderno, está hecho de millones de piezas metálicas, muchas de las cuales son invisibles. Estos componentes de chapa metálica no se crean por la fuerza bruta, se desarrollan mediante ingeniería y se crean mediante un proceso de fabricación de transformación.

Esta guía está dedicada a la desmitificación de uno de los más importantes de estos procesos: la fabricación de chapa metálica de precisión. Es un viaje realista de los ingenieros, diseñadores de productos y responsables de compras que dan vida a las ambiciosas ideas, aportando la claridad necesaria para desenvolverse en este campo complejo pero necesario.

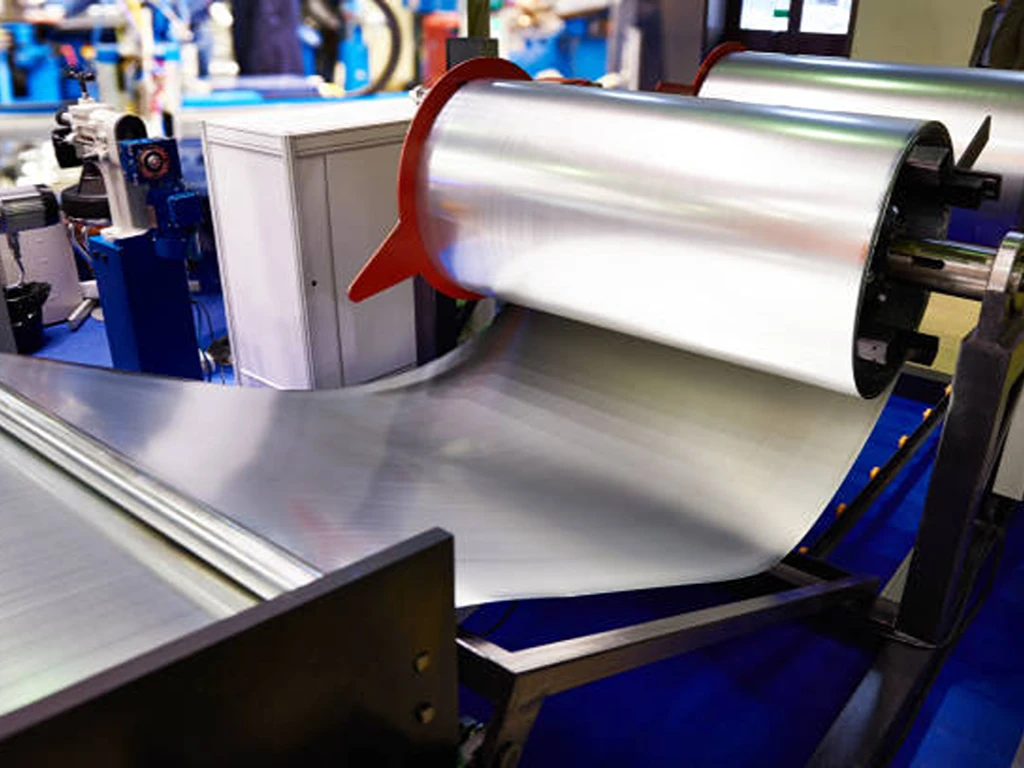

Qué es la fabricación de chapa metálica de precisión

La fabricación de chapas metálicas de precisión es un campo de fabricación altamente especializado que se centra en la conversión de chapas metálicas planas en piezas con tolerancias dimensionales muy ajustadas. Va más allá de los fundamentos del corte y el plegado; es un método de producción complejo que implica ingeniería avanzada, equipos informatizados y un alto nivel de control de calidad para fabricar piezas de chapa metálica en las que cada ángulo, curva y detalle deben cumplir una norma rígida predefinida. Es el campo en el que los diseños de ingeniería de aplicaciones de alto riesgo se convierten en piezas físicas con absoluta precisión y repetibilidad.

Para comprender mejor la importancia de este campo, conviene considerar su lugar en el contexto más amplio de la fabricación. Dentro del ámbito general de la fabricación de chapas metálicas, los servicios pueden clasificarse a grandes rasgos en tres áreas generales, cada una de las cuales se caracteriza por la complejidad y precisión que exige el uso final:

- Estándar Chapa metálica Fabricación: Se trata del pan de cada día del sector y consiste en fabricar piezas para aplicaciones en las que la precisión dimensional no es fundamental, sino la funcionalidad y la rentabilidad de la pieza. Pensemos en soportes básicos, cerramientos básicos o piezas de equipos agrícolas. Se trata de operaciones resistentes y orientadas a la durabilidad y la utilidad, con tolerancias dimensionales más amplias y tolerantes.

- PrecisiónChapa metálica Fabricación: Este, como hemos establecido, es el nivel más alto de fabricación. Se caracteriza por el cumplimiento a ultranza de las tolerancias mínimas y es el estándar necesario en industrias en las que los componentes deben encajar perfectamente y funcionar bajo presión. Este grado de precisión, que se alcanza mediante el uso de equipos sofisticados, programas informáticos complejos y un riguroso proceso de control de calidad, es el tema de esta guía.

- A medida Chapa metálica Fabricación: No se trata de un tipo diferente de fabricación, sino de un término que se utiliza para describir tanto el trabajo estándar como el de precisión. El término "a medida" implica simplemente que la pieza se fabrica por encargo basándose en una especificación de diseño específica del cliente (por ejemplo, un archivo CAD), en lugar de ser una pieza producida en serie y disponible en el mercado. Por consiguiente, la fabricación de chapas metálicas de precisión, objeto de esta guía, es casi siempre un tipo de fabricación a medida, para una aplicación concreta y exigente.

Fabricación de metales estándar y de precisión: ¿Cuál es la diferencia?

La diferencia entre la fabricación estándar y la de precisión no es de grado, sino de filosofía, proceso y resultado. Es importante conocer esta diferencia para encontrar el socio de fabricación adecuado y conseguir que su proyecto tenga éxito.

Tolerancia es la distinción más destacada. En la fabricación normal, una tolerancia de +/- 0,5 mm puede estar bien. En el mundo de la precisión, las tolerancias suelen ser un orden de magnitud inferior, a menudo entre +/- 0,1 mm y +/- 0,05 mm, y en algunos casos incluso menores. No se trata simplemente de producir una pieza más bonita, sino de garantizar que cientos o miles de piezas encajen perfectamente en un montaje complejo en todo momento.

Este requisito de alta precisión se traslada a todas las operaciones. El equipamiento no es el mismo. Un taller típico puede tener una prensa plegadora manual, pero un fabricante de precisión tendrá una prensa plegadora CNC (control numérico por ordenador) multieje con contrapesos automatizados capaces de producir secuencias de plegado complejas con una repetibilidad inigualable. A menudo utilizan equipos y técnicas avanzados para cumplir las estrictas normas del sector.

Otra diferencia importante es control de procesos. Las instalaciones de fabricación de precisión suelen estar climatizadas, ya que los cambios de temperatura y humedad pueden hacer que los materiales se dilaten o contraigan, lo que altera las dimensiones finales. Todo el proceso, desde la programación hasta la inspección, es trazable.

Por último, el garantía de calidad es muy diferente. Mientras que un fabricante típico puede confiar en los calibres y la inspección visual, un socio de precisión dispone de una batería de sofisticados equipos de metrología. Por ejemplo, una máquina de medición de coordenadas (MMC) puede medir la geometría de una pieza en tres dimensiones con precisión microscópica y compararla con el modelo CAD original para elaborar un informe de inspección exhaustivo. No se puede negociar una verificación de este tipo cuando los componentes van destinados a un satélite, un robot quirúrgico o una cámara de fabricación de semiconductores.

Por qué es importante la precisión en la fabricación de chapas metálicas

¿Por qué invertir en este mayor nivel de control? La respuesta es que, en muchas aplicaciones, la precisión no es una opción; es la base del rendimiento, la seguridad y la viabilidad económica. Su importancia puede observarse en cuatro áreas principales.

Tolerancias estrictas

La ventaja más directa y obvia son las tolerancias estrechas, pero el verdadero valor de las tolerancias estrechas está en los efectos posteriores. Un bastidor de servidor con cuchillas o un instrumento de laboratorio automatizado es un complejo conjunto electromecánico en el que docenas de componentes individuales tienen que encajar perfectamente. La precisión garantiza una integración perfecta. También evita las costosas y lentas correcciones manuales, la repetición de trabajos o forzar las piezas para que encajen durante el montaje final. Esta garantía de ajuste, forma y función acelera el proceso de fabricación, mejora la integridad estructural del producto final y es la salvaguarda inicial contra los fallos de campo.

Mayor durabilidad

Las tensiones invisibles en los componentes de un producto determinan a menudo la vida útil y la fiabilidad del mismo. La precisión en la fabricación tiene un efecto directo en la durabilidad. Cuando una curva se hace con el radio exacto especificado, la tensión se reparte por todo el material. En cambio, una esquina áspera o afilada forma un punto de concentración de tensiones y la pieza es propensa a agrietarse y fallar bajo vibración o carga. Del mismo modo, la soldadura de precisión proporciona una penetración profunda y uniforme, lo que da como resultado una unión tan fuerte o más que el material original. Esta minuciosidad en los detalles da lugar a piezas duraderas y fiables a lo largo de los años de uso experto.

Eficiencia y ahorro de costes

Aunque una pieza de precisión puede costar más en términos de precio por pieza que una pieza estándar, casi siempre tendrá un coste total de propiedad (TCO) inferior. El verdadero coste de un componente es el tiempo y la mano de obra de montaje, el coste de las piezas rechazadas, el coste para su reputación cuando los productos fallan y la posibilidad de costosas retiradas del mercado. La fabricación de precisión reduce estos riesgos. Ahorra mano de obra de montaje, desechos y protege el rendimiento de su producto al proporcionar piezas perfectas que funcionan a la primera, reduciendo drásticamente la mano de obra de montaje, eliminando los desechos y protegiendo el rendimiento de su producto, lo que supone una inversión más estratégica y rentable a largo plazo.

Cumplimiento y certificación

La precisión es un requisito para el cumplimiento legal y normativo en industrias como la aeroespacial, la de defensa, la de equipos médicos y la de semiconductores. Estas industrias están reguladas por normas estrictas como AS9100 en la industria aeroespacial e ISO 13485 en la industria de dispositivos médicos. Estas normas no pueden cumplirse sin una dedicación demostrable y por escrito a la fabricación de precisión y el control de calidad. Un socio de fabricación que cuente con estas certificaciones no está simplemente prestando un servicio, sino que está ofreciendo la garantía de que todos los componentes que fabrica pueden soportar los estrictos requisitos de seguridad, fiabilidad y trazabilidad que exigen estas industrias de alto riesgo, asegurando una calidad óptima del producto.

Proceso clave de la fabricación de chapa metálica de precisión

Transformar un diseño digital en un componente físico de alta precisión es un proceso sistemático de varias etapas. Cada etapa se basa en la anterior, y un fallo en cualquiera de ellas puede comprometer la integridad del producto final. El proceso es una danza cuidadosamente coreografiada entre software, maquinaria y experiencia humana.

Diseño e ingeniería

Todos los proyectos no empiezan con metal, sino con datos. Empieza con un archivo CAD (diseño asistido por ordenador) de un cliente. Sin embargo, un fabricante de primera no se limita a cargar el archivo y pulsar el botón de inicio. El paso inicial es una revisión del diseño para la fabricación (DFM). En esta fase de colaboración, los ingenieros superiores revisan el diseño para identificar posibles problemas y proponen cambios para que el diseño sea más eficiente, menos costoso y más resistente estructuralmente, sin afectar a la finalidad prevista de la pieza. Esto puede incluir el cambio de los radios de curvatura para evitar el agrietamiento del material o hacer un cambio menor en un diseño para permitir que se aniden tantas piezas como sea posible en una sola pieza de metal.

Selección de materiales

Una vez finalizado el diseño, se elige el material adecuado. Esta decisión viene determinada por los requisitos de la aplicación: ¿La pieza debe ser ligera (aluminio)? ¿Resistir las altas temperaturas y la corrosión (acero inoxidable)? ¿Transportar electricidad (cobre)? ¿Ser biocompatible (titanio)? El fabricante utiliza materiales certificados suministrados por proveedores reputados, de modo que la propia materia prima cumpla las especificaciones del proyecto. Este es un paso crucial para satisfacer las necesidades de fabricación de chapas metálicas y seleccionar entre varios materiales en función de la elección del material y las propiedades deseadas.

Corte

El proceso físico inicial consiste en recortar el perfil 2D de la pieza a partir de la chapa plana. El corte por láser es la tecnología más común en los trabajos de precisión. El material se funde, vaporiza o sopla mediante un rayo láser de alta potencia y enfoque fino, y la geometría de la pieza se traza con una velocidad y precisión increíbles. Las principales ventajas del corte por láser son que tiene un corte estrecho (la anchura del material eliminado) y una pequeña zona afectada por el calor (HAZ) que evita la deformación del material y mantiene la integridad del metal en el borde cortado.

Conformado y plegado

Una vez cortado el patrón plano, se transfiere a una plegadora, donde se dobla para darle su forma tridimensional. Esto sólo se hace en prensas plegadoras CNC de fabricación de precisión. Un operario o un robot coloca la pieza plana contra una serie de contrapesos y un cilindro controlado por ordenador introduce la chapa en una matriz para producir un doblado limpio y nítido en un ángulo específico, formando la forma deseada. Las máquinas CNC multieje de gama alta son capaces de producir una secuencia de curvados complicados en varias direcciones sin necesidad de repetir los ajustes, de modo que cada pieza de un lote es un duplicado exacto de la anterior. Este proceso es crucial para lograr un conformado intrincado.

Perforación

Un punzón de torreta CNC puede ser más eficaz que una cortadora láser cuando se necesitan muchos orificios, ranuras o rejillas de tamaño estándar en la pieza. La torreta se carga con un cargador de diversos punzones y matrices de acero templado. La máquina coloca la chapa debajo de la torreta y, con enorme velocidad y potencia, troquela las características necesarias basándose en el programa. Es un proceso muy rápido y adecuado para fabricar productos como chasis de servidores o paneles perforados. Este proceso también se conoce como estampado de metal para crear una forma específica.

Soldadura y montaje

Cuando un producto final se compone de varias piezas fabricadas, hay que ensamblarlas. Una habilidad crítica es la soldadura de precisión, normalmente TIG (gas inerte de tungsteno) por su acabado limpio y de alta calidad, o MIG (gas inerte metálico) por su rapidez. En la producción de gran volumen, se utilizan células de soldadura robotizadas para proporcionar soldaduras perfectas y repetidas en cada ensamblaje, eliminando el factor humano y proporcionando las soldaduras más fuertes y repetibles. Este paso también puede incluir la instalación de herrajes como insertos PEM, separadores o bisagras.

Acabado y revestimiento de superficies

No son muchas las piezas que se acaban una vez montadas. Casi siempre se necesita un acabado superficial para proteger el componente contra el medio ambiente, mejorar su valor estético o dotarlo de propiedades especiales. Los procesos de acabado típicos son el recubrimiento en polvo (un acabado duro y grueso similar a la pintura), el anodizado (un proceso electroquímico sobre el aluminio que forma una superficie dura y resistente a la corrosión) y el chapado (recubrimiento con otro metal como el zinc o el níquel para proporcionar protección contra la corrosión o conductividad).

Inspección de calidad

Este es el último paso, probablemente el más importante, que valida todo el proceso. El componente terminado se entrega a un laboratorio de control de calidad. Los inspectores utilizan herramientas de precisión como calibres digitales, medidores de altura y, lo que es más importante, máquinas de medición por coordenadas (MMC) para garantizar que todas las dimensiones, ángulos y ubicaciones de las características están dentro de las tolerancias establecidas en el archivo de diseño. Se elabora un informe de inspección detallado y el cliente dispone de pruebas documentadas y trazables de que las piezas cumplen sus elevados estándares.

Materiales habituales en la fabricación de chapa metálica de precisión

La elección del material es fundamental para el éxito de una pieza fabricada. Cada metal ofrece un perfil único de propiedades, y un fabricante experto puede ayudar a guiar el proceso de selección.

| Material | Resistencia a la tracción (MPa) | Densidad (g/cm³) | Conductividad térmica (W/m-K) | Dureza (HV) | Soldabilidad | Complejidad del mecanizado | Acabado superficial Compatibilidad | Coste |

| Aluminio | 150-350 | 2.7 | 120-235 | 60-100 | Moderado (se oxida fácilmente, necesita limpieza) | Media (blanda, propensa a la distorsión) | Excelente (anodizado, recubrimiento en polvo) | $$ |

| Acero inoxidable | 500-800 | 7.8-8.0 | 15-25 | 150-250 | Buena (compatible con TIG/MIG) | Alta (recuperación elástica, conformado más lento) | Buena (electropulido, chapado, revestimiento) | $$$ |

| Cobre | 200-300 | 8.9 | ~400 | 50-100 | Pobre (la alta conductividad térmica complica la soldadura) | Alta (pegajosa, propensa a deformarse) | Regular (principalmente chapado) | $$$$ |

| Latón | 300-450 | 8.4-8.7 | 100-150 | 90-120 | Moderado (el precalentamiento ayuda a evitar el agrietamiento) | Media (buena conformabilidad) | Bueno (chapado, pulido) | $$$ |

| Titanio Aleación | 800-1000 | 4.4-4.6 | 6-8 | 300-350 | Pobre (requiere protección de gas inerte) | Muy alto (desgaste de la herramienta, corte lento) | Limitado (menos opciones de acabado) | $$$$ |

Nota: Los datos mostrados son valores típicos de referencia. Las propiedades reales pueden variar según la aleación, el tratamiento o el proveedor.

Aluminio

El aluminio se utiliza mucho en la industria aeroespacial, la electrónica (como carcasas y disipadores térmicos) y el transporte por su buena relación resistencia-peso y su resistencia inherente a la corrosión. Es amagnético, fácil de mecanizar y ligero. Las aleaciones más comunes son la 5052, por su excelente conformabilidad, y la 6061, por su mayor resistencia.

Acero inoxidable

Este grupo de aleaciones se caracteriza por su gran resistencia a la corrosión, el óxido y el calor. Es el material preferido en dispositivos médicos, instrumentos quirúrgicos y equipos de procesamiento de alimentos por sus propiedades higiénicas y su durabilidad. Se utilizan aleaciones de uso general, como la 304, y la 316 tiene mayor resistencia al cloruro y es adecuada para aplicaciones marinas y químicas.

Cobre

El cobre es esencial en las aplicaciones eléctricas por su elevada conductividad eléctrica y térmica. Se utiliza en barras colectoras, contactos eléctricos, cableado e intercambiadores de calor de alto rendimiento. Es blando y dúctil y puede resultar difícil de soldar debido a su alta conductividad térmica.

Latón

El latón es una aleación de cobre y zinc que se utiliza por sus cualidades acústicas, su baja fricción y su aspecto dorado. Se emplea en la fabricación de instrumentos musicales, accesorios de fontanería y elementos decorativos en los que tanto la utilidad como el aspecto son importantes.

Aleación de titanio

El titanio es uno de los metales de mayor rendimiento y tiene la mejor relación resistencia/peso de todos los metales utilizados. También es extremadamente resistente a la corrosión y biocompatible. Estas características hacen necesario su uso en componentes estructurales aeroespaciales de alta resistencia, piezas de automoción de alto rendimiento e implantes médicos como tornillos óseos y prótesis articulares. Pero también es costoso y más difícil de mecanizar y moldear.

Aplicaciones de la fabricación de chapa metálica de precisión

La fabricación de chapas metálicas de precisión forma parte integrante de muchas industrias sofisticadas y constituye la espina dorsal de los componentes de alto rendimiento. Tiene una amplia gama de usos:

- Aeroespacial: Las aplicaciones aeroespaciales requieren precisión, ligereza y fiabilidad en carcasas de aviónica, soportes estructurales, revestimientos de paneles de control y componentes de drones.

- Automóvil: Vital para la producción de piezas de alta precisión en vehículos eléctricos, sistemas avanzados de asistencia al conductor (ADAS) y componentes ligeros de chasis para lograr rendimiento y ahorro de combustible.

- Médico y farmacéutico: Se aplica en chasis de escáneres de resonancia magnética y tomografía computarizada, bandejas de instrumental quirúrgico, piezas complejas de robots de automatización de laboratorios y carcasas de sistemas sensibles de monitorización de pacientes, con esterilidad y precisión.

- Militar y Defensa: Ofrece piezas resistentes y precisas para sistemas de defensa, recintos de comunicaciones seguras, piezas de vehículos tácticos y blindaje balístico, donde la resistencia y las especificaciones son fundamentales.

- Telecomunicaciones: Esencial para bastidores de servidores de 19 pulgadas, chasis de centros de datos, blindaje EMI/RFI y recintos de equipos de redes y radiodifusión, proporcionando integridad de la señal y una sólida infraestructura.

- Energía y generación de electricidad: Ayuda en la creación de sistemas de energía limpia, como piezas de montaje de paneles solares, piezas de turbinas eólicas, cajas de baterías para almacenar energía y sistemas de control de instalaciones de generación de energía.

- Automatización industrial: Suministra bastidores, soportes y piezas estructurales a medida para robots industriales, líneas de producción automatizadas y equipos especializados, mejorando la eficacia y la precisión operativa.

Desafíos comunes y soluciones en chapa metálica de precisión

El trabajo de precisión es un reto diario incluso para los fabricantes más experimentados. La capacidad para superarlos es lo que marca la diferencia entre los profesionales y los demás.

Desafío: Deformación y alabeo de materiales. Los materiales finos pueden deformarse debido al calor generado durante el corte o la soldadura por láser.

- Solución: Los fabricantes profesionales contrarrestan esta situación utilizando trayectorias de herramienta optimizadas que distribuyen el calor, sistemas avanzados de sujeción y fijación para mantener el material en su sitio y, cuando es necesario, métodos de alivio de tensiones tras el proceso.

Desafío: Tolerancias estrechas y constantes. Una máquina puede ser precisa en la fase inicial, pero puede desviarse durante un largo proceso de producción.

- Solución: Esto se soluciona con un estricto programa de calibración de la máquina, el uso de sondas de inspección durante el proceso que inspeccionan las piezas a mitad de ciclo y unas instalaciones climatizadas para eliminar la dilatación térmica como variable.

Desafío: Gestionar los costes sin comprometer la calidad. El trabajo de precisión puede ser costoso en términos de procesos y materiales avanzados.

- Solución: Un potente proceso de DFM es la mejor herramienta en este caso. Un buen socio puede ahorrar mucho material y tiempo de máquina colaborando con el cliente para que el diseño sea más fácil de fabricar, por ejemplo, modificando ligeramente un patrón de agujeros para poder perforarlo más rápidamente o anidar piezas de forma más eficiente en una chapa en bruto, sin comprometer en absoluto la calidad.

Cómo investigar y seleccionar a su socio de fabricación de chapa metálica de precisión

La decisión más importante que tomará en su proyecto es la selección del socio adecuado. Un socio excelente no es sólo un proveedor, sino que forma parte de su equipo de ingeniería. Estos son algunos de los principales criterios que debe utilizar en su evaluación:

- Certificaciones y sistemas de calidad: ¿Disponen de alguna certificación pertinente, como ISO 9001? En determinados sectores, ¿poseen la certificación AS9100 (sector aeroespacial) o ISO 13485 (sector médico)? Estas son pruebas básicas de su compromiso con la calidad.

- Capacidades técnicas y equipamiento: Solicite una lista de equipos. ¿Disponen de equipos CNC modernos y bien mantenidos, instalaciones de soldadura sofisticadas y servicios de acabado completos? ¿Invierten en tecnología como la automatización robótica y la inspección CMM?

- Experiencia demostrada: Solicite ver casos prácticos o ejemplos de proyectos anteriores, sobre todo de proyectos similares al suyo o de su sector. Sus capacidades se reflejan en su cartera.

- Apoyo técnico (DFM): ¿Cuál es el nivel de su DFM? Un socio real no se limitará a fabricar lo que le digan que haga, sino que dará activamente su opinión sobre tus diseños para hacerlos mejores y menos costosos.

- Comunicación y transparencia: ¿Responden, se comunican y actúan con profesionalidad? Una colaboración eficaz se basa en un flujo de información fluido entre la elaboración de presupuestos y la gestión de diseño y fabricación, así como entre las actualizaciones de producción y la entrega final.

Cómo TZR cumple y supera sus expectativas

En TZR, somos más que un simple fabricante; somos su socio estratégico de fabricación. Prestamos servicio a sectores líderes como la automoción, la medicina, la impresión 3D y las energías renovables, y nos especializamos en trabajos precisos con acero, acero inoxidable, aluminio y cobre, siempre adaptados a sus diseños únicos y a sus exigentes especificaciones personalizadas. Entendemos que los clientes buscan seguridad, y nosotros se la ofrecemos a través de una precisión inigualable y unos servicios integrales de chapa metálica que siempre superan las expectativas.

Nuestras amplias instalaciones de 11.000 metros cuadrados están equipadas con tecnología punta, como un sistema de corte por láser de 12.000 W, brazos de plegado automatizados y sistemas de inspección de tamaño completo, etc. Esto nos permite alcanzar una precisión de hasta ±0,02 mm, manejar ángulos de doblado complejos con marcas mínimas y ofrecer hasta 12 opciones de acabado superficial interno.

Cada pieza se somete a un estricto control de calidad, desde la inspección del primer artículo hasta las comprobaciones durante el proceso y finales, de acuerdo con las normas ISO 9001. Con una inspección 100% antes del embalaje, nuestro índice de aceptación de productos supera sistemáticamente el 98%.

Nuestra mayor fortaleza reside en nuestro equipo de expertos. Consideramos el diseño para la fabricación (DfM) como la base de nuestra colaboración, con algunos revisores sénior con más de 30 años de experiencia, que proporcionan análisis y presupuestos profesionales en tan solo dos horas. Desde la introducción de nuevos productos (NPI) y la creación de prototipos hasta la producción en serie y el montaje, TZR ofrece asistencia de principio a fin, optimizando de forma proactiva sus diseños en cuanto a rendimiento, coste y fiabilidad a largo plazo.

Reflexiones finales

La fabricación de chapas metálicas de precisión es una industria activa y compleja, en la que chocan la teoría y la práctica de la ingeniería. Es una operación que requiere una atención fanática por el detalle, un conocimiento profundo de la ciencia de los materiales y una inversión continua en tecnología y experiencia. El camino de un archivo digital a una pieza completa y funcional es complicado, pero no tiene por qué ser opaco. Con el conocimiento adecuado de los principios fundamentales, los procedimientos y una lista clara de criterios de lo que constituye un socio experto, podrá moverse por este mundo con una sensación de confianza, y su próximo proyecto se construirá no sólo según las especificaciones, sino para durar.