Introducción

En el diseño de los dispositivos electrónicos modernos, el flujo de información lo es todo. Pero este ideal se ve amenazado cuando un dispositivo falla en la certificación o cuando un ruido misterioso merma su rendimiento sobre el terreno. La razón es una fuerza omnipresente: las interferencias electromagnéticas (EMI). Proporcionar una sólida protección contra las EMI ha pasado de ser un problema de ingeniería de nicho a un imperativo de diseño fundamental. Desde los sistemas aeroespaciales de misión crítica hasta los dispositivos de consumo, el éxito de su proyecto depende de dominar su control, una función clave para cualquier equipo de diseño.

Esta guía ofrece herramientas para conseguirlo. Iremos más allá de la teoría para tender un puente entre la ciencia del apantallamiento y los métodos prácticos, los materiales y los principios de diseño que constituyen la base de las estrategias de apantallamiento eficaces. Se trata de una mirada al punto de encuentro entre la física y la ingeniería de precisión para garantizar la funcionalidad, la fiabilidad y el cumplimiento de la normativa, convirtiendo su diseño de un prototipo en un producto listo para el mercado.

Qué es el blindaje EMI y por qué es importante

La interferencia electromagnética (EMI) es cualquier energía electromagnética que tenga un efecto negativo en el rendimiento de un dispositivo electrónico y sus circuitos eléctricos. Es un tipo de contaminación electromagnética. Su origen está omnipresente en el diseño de los productos modernos, desde las señales de reloj de alta frecuencia de los procesadores hasta las intensas corrientes de conmutación de las fuentes de alimentación, pasando por las interferencias de radiofrecuencia (RFI) de los módulos inalámbricos que emiten ondas de radio. Cuando esta energía se acopla a un circuito, se convierte en ruido que reduce el rendimiento.

Los efectos son reales y concretos. Para un dispositivo de comunicaciones, esto puede significar un flujo de datos corrupto, pérdida de datos y disminución del rendimiento. Para un sensor analógico sensible, esto puede dar lugar a lecturas inexactas. En un sistema digital, puede provocar errores lógicos intermitentes y difíciles de diagnosticar. En los sistemas críticos para la seguridad, como los equipos de diagnóstico médico o las unidades de control de automoción, las consecuencias son mucho más graves, ya que pueden provocar lecturas incorrectas o fallos funcionales catastróficos, e incluso afectar al cuerpo humano. A medida que crece la densidad de componentes y siguen aumentando las frecuencias de funcionamiento, especialmente en los sectores 5G e IoT a partir de 2025, la posibilidad de que se produzcan estas interferencias crece exponencialmente.

Además del rendimiento, la CEM reglamentaria es un requisito innegociable. Organizaciones de normalización como la Comisión Federal de Comunicaciones (FCC) de Estados Unidos y la Comisión Electrotécnica Internacional (CEI), que establece las normas en Europa, imponen límites estrictos a las emisiones de un dispositivo. El incumplimiento de estas normas impide la comercialización legal del producto. Por tanto, un buen apantallamiento EMI no es una característica opcional. Es una parte clave del diseño electrónico, vital para lograr la fiabilidad operativa, la integridad del rendimiento y el acceso legal al mercado.

La ciencia detrás del blindaje EMI: Cómo funciona

La eficacia del apantallamiento EMI se basa en las leyes del electromagnetismo, ilustradas por la famosa idea de la jaula de Faraday. Una jaula de Faraday es una habitación u otro recinto completamente rodeado por un material conductor. Cuando la jaula se expone a un campo electromagnético externo, se genera una corriente eléctrica en el material conductor. Esta corriente genera un campo electromagnético opuesto que anula el efecto del campo externo en el interior del recinto.

El apantallamiento de una onda electromagnética mediante una pantalla se consigue de dos formas principales: reflexión y absorción.

- Reflexión: Cuando una onda electromagnética choca contra una superficie conductora, se produce un desajuste de impedancia entre la onda que viaja en el aire y la que entra en el conductor. Este desajuste provoca que una gran parte de la energía de la onda se refleje fuera de la pantalla. Cuanto mayor sea la conductividad eléctrica del material, mayor será el desajuste de impedancia y más eficaz será la reflexión. Éste es el mecanismo de apantallamiento más común a bajas frecuencias.

- Absorción: La parte de la onda electromagnética que no se refleja penetra en el material de apantallamiento y es absorbida a su paso. Esta absorción se debe a la transformación de la energía de la onda en calor como consecuencia de la corriente inducida en la conductividad finita del blindaje. La absorción es proporcional a la frecuencia de la onda, al espesor y a la permeabilidad del material de blindaje. Por esta razón, el apantallamiento magnético suele realizarse con materiales más gruesos y con materiales magnéticos de alta permeabilidad magnética.

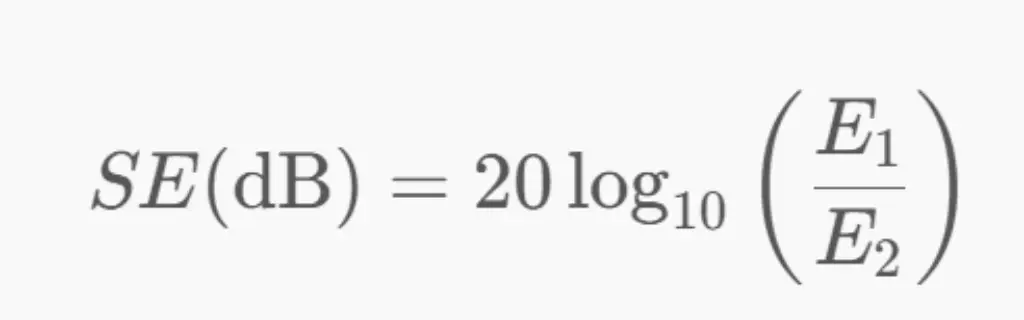

La eficacia de apantallamiento total (SE) de un material es la suma de las pérdidas debidas a la reflexión y la absorción (y un tercer factor, normalmente menor, para las reflexiones internas múltiples). Es una medida de la atenuación de un campo electromagnético por el blindaje y suele expresarse en decibelios (dB).

Métodos y niveles comunes de blindaje EMI

No existe una solución única para el control de la EMI, sino que se aplica una serie de técnicas de blindaje EMI en un enfoque multicapa. El blindaje, incluido el de RF, puede aplicarse a distintos niveles en un sistema electrónico, desde los componentes electrónicos individuales hasta el conjunto completo.

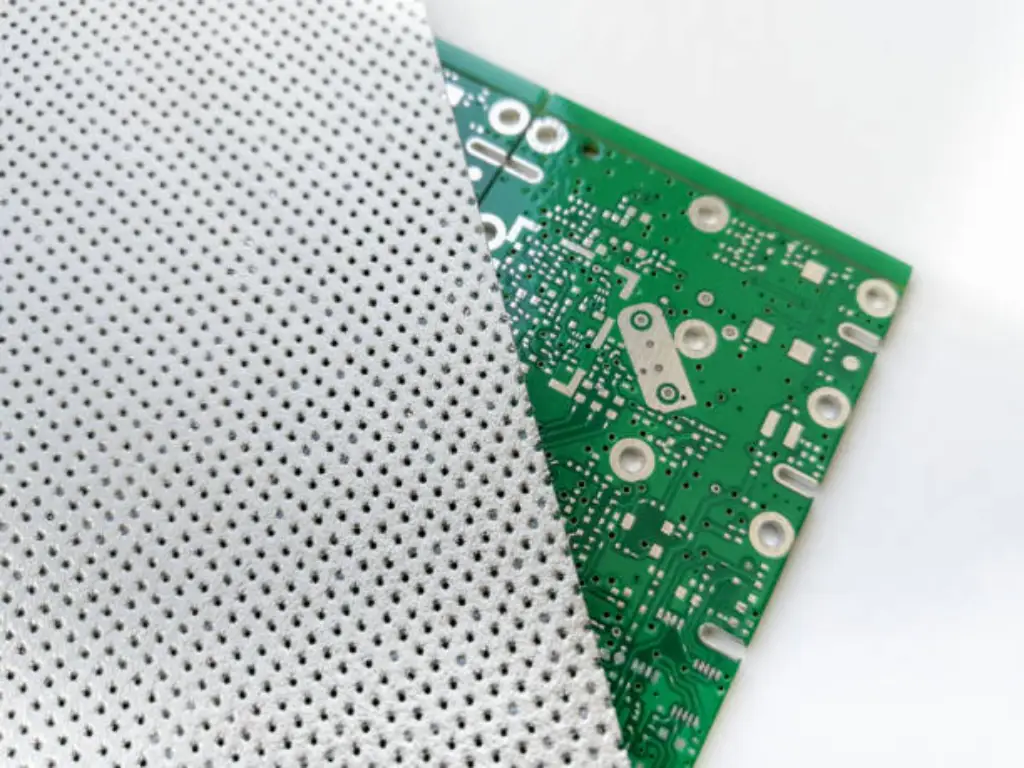

Blindaje a nivel de placa: Protección de componentes sensibles

La primera línea de defensa suele estar justo en la placa de circuito impreso (PCB). El apantallamiento a nivel de placa es una pequeña caja metálica (a veces denominada "lata" o "escudo") que se coloca sobre determinados componentes o secciones de circuitos. Esta técnica se utiliza para aislar un componente "ruidoso" (como un procesador de alta velocidad o un oscilador de radiofrecuencia) para que no irradie EMI, o para proteger un componente muy sensible (como un amplificador de bajo ruido o un convertidor analógico-digital) de las interferencias externas. Estos blindajes metálicos suelen ser de acero estañado o aleaciones de cobre y se sueldan directamente al plano de tierra de la placa de circuito impreso para proporcionar una buena conexión eléctrica.

Blindaje de cables y conectores: Garantizar la integridad de la señal

Los cables son una de las vías más habituales de entrada o salida de IEM de un sistema. Su longitud los convierte en antenas muy eficaces, tanto para radiar ruido como para recibirlo. El apantallamiento de los cables consiste en recubrir los conductores internos con una capa conductora. Esto se consigue normalmente con un apantallamiento trenzado (hilos de cobre trenzado o estañado) o un apantallamiento de lámina (normalmente de aluminio). Los blindajes trenzados son muy eficaces a bajas frecuencias, mientras que los blindajes de lámina son mejores a frecuencias más altas. A menudo, ambos se utilizan juntos. Además, los conectores apantallados (como los D-sub o los conectores circulares con carcasa metálica) son necesarios para garantizar la integridad del apantallamiento desde el cable hasta el chasis de la caja.

Sellado y blindaje de interfaces: Cerrar las brechas

Un blindaje EMI es tan bueno como su eslabón más débil. En cualquier recinto, los huecos entre paneles, puertas y puntos de acceso son posibles puntos de fuga de energía electromagnética. El apantallamiento de interfaces tiene por objeto rellenar estos huecos. Esto se consigue con una gama de materiales conductores que pueden adaptarse a las irregularidades de las superficies de contacto. Entre las soluciones más comunes están las juntas de blindaje conductoras (también conocidas como juntas EMI) (fabricadas con elastómeros de silicona o neopreno rellenos de partículas conductoras), los dedos de cobre de berilio y las juntas de malla metálica. Estos elementos rellenan los huecos entre superficies metálicas, proporcionando una vía eléctrica continua de baja impedancia en todo el recinto.

Blindaje a nivel de caja: Lo último en protección de sistemas

El apantallamiento a nivel de caja proporciona la protección más completa al rodear por completo un sistema electrónico en una caja conductora. Este enfoque es la solución definitiva tanto para el control de las emisiones como de la susceptibilidad a nivel de sistema. Sin embargo, el blindaje de alto rendimiento con una carcasa es una disciplina compleja que requiere un profundo conocimiento de los materiales, principios de diseño específicos para elementos como costuras y aberturas y, lo que es más importante, una fabricación de precisión.

Para conocer en detalle estos factores críticos, le invitamos a leer nuestra completa guía: Guía definitiva para una caja blindada EMI de alto rendimiento.

Materiales comunes de blindaje EMI: Metales, revestimientos, películas y compuestos

La elección de un material de blindaje electromagnético depende del nivel de apantallamiento requerido, la gama de frecuencias de interés, el coste, el peso y las consideraciones medioambientales. Los materiales más comunes son conductores por naturaleza y pueden clasificarse en varias categorías principales:

- Metales: Como material principal para el apantallamiento, se eligen metales por su alta conductividad, y diferentes metales por sus distintas propiedades.

- Aluminio: Preferido por su ligereza, alta conductividad y facilidad de fabricación.

- Acero: El acero galvanizado o estañado proporciona resistencia estructural y un excelente rendimiento de apantallamiento a frecuencias muy bajas debido a su permeabilidad magnética.

- Cobre: Es el mejor conductor, pero suele ser más caro y pesado que el aluminio o el acero.

- Revestimientos conductores: Se componen de partículas metálicas como níquel, cobre o plata suspendidas en un aglutinante. Pueden utilizarse para revestir el interior de carcasas de plástico y formar una capa protectora. Se trata de una técnica habitual en la electrónica de consumo, donde las carcasas de plástico son deseables por coste y estética.

- Películas finas y láminas: Suelen ser de aluminio o cobre y se utilizan mucho para apantallar cables y envolver determinados componentes. Son muy flexibles y reflejan muy bien los campos de alta frecuencia.

- Materiales compuestos: Los materiales compuestos son materiales diseñados para proporcionar blindaje en determinadas aplicaciones y suelen combinar propiedades eléctricas con otras propiedades físicas. Las nuevas posibilidades son los materiales compuestos basados en nanotubos de carbono.

- Elastómeros conductores: Estos compuestos se utilizan para juntas y combinan las características de sellado del caucho con las características eléctricas de las partículas metálicas incrustadas para sellar huecos en recintos.

- Absorbedores EMI: Se trata de materiales, normalmente de ferrita o a base de carbono, que absorben la energía electromagnética en lugar de reflejarla, y la convierten en calor; esto es útil para reducir las reflexiones no deseadas dentro de un recinto.

Principios de diseño fundamentales para un blindaje EMI eficaz

Un mal diseño puede hacer inútil el rendimiento teórico de un material de apantallamiento. Tres principios son absolutamente críticos para el éxito de cualquier implementación de blindaje.

Mantener una vía conductora continua

Un blindaje EMI debe ser una superficie ininterrumpida, eléctricamente continua. Cualquier ranura, costura o junta que rompa la continuidad de la corriente inducida es efectivamente una fuga. Este principio es la razón por la que las juntas conductoras son tan importantes en las costuras de un recinto y por qué los conectores blindados deben estar debidamente unidos al chasis. El objetivo es formar una masa conductora única con la menor impedancia eléctrica posible en toda su superficie.

Gestión de aperturas: El reto de los orificios de ventilación, las juntas y los puertos de E/S

Ninguna caja electrónica es una caja perfecta completamente sellada. Se necesitan orificios de ventilación (refrigeración), costuras (acceso) y puertos de E/S (conectividad). Estos orificios son "antenas de ranura" y suelen ser las principales fuentes de fallos de apantallamiento. La eficacia de apantallamiento de una abertura no es función de su área, sino de su dimensión lineal más larga. Una ranura larga y estrecha dejará escapar mucha más EMI que un orificio redondo de la misma superficie. Como regla general, una abertura empezará a tener fugas importantes cuando su dimensión más larga sea del orden de una vigésima parte de la longitud de onda de la frecuencia de interés. Este es un factor clave en cualquier diseño. Una estructura de ventilación en forma de panal o un patrón de muchos agujeros pequeños es mucho mejor que unas pocas ranuras grandes para la ventilación.

La importancia de una toma de tierra adecuada

La puesta a tierra es un aspecto complicado y muy incomprendido del control de la EMI. Una buena conexión a tierra ofrece una vía de retorno de baja impedancia para que las corrientes parásitas fluyan de vuelta a su fuente y no se irradien como ruido. La conexión a tierra es muy importante para un blindaje EMI. El escudo en sí, incluyendo cables y latas de nivel de placa, debe estar conectado a un potencial de referencia estable, por lo general la tierra del chasis. Esto asegura que cualquier energía que es capturada por el escudo se desvía de forma segura en lugar de volver a irradiarse o acoplarse en los circuitos protegidos. Una mala conexión a tierra puede causar "bucles de tierra" que pueden actuar como grandes antenas y agravar los problemas de EMI.

Del diseño a la realidad: El papel de la fabricación de láminas de precisión en el apantallamiento EMI

Existe una brecha inevitable entre un diseño perfecto en una pantalla CAD y un blindaje EMI físicamente eficaz. Esta brecha se llena con la calidad y precisión del proceso de fabricación, especialmente en el caso del blindaje a nivel de armario. La fabricación de chapa metálica de precisión no es sólo un paso de producción, sino que forma parte de la propia solución de blindaje.

Los principios clave de diseño del apantallamiento dependen por completo de la calidad de su aplicación física. Esta conexión es evidente en varias áreas clave:

- Continuidad entre costuras: Un diseño que requiere costuras estrechas y continuas depende de un fabricante que pueda ejecutarlas con una variación mínima de la tolerancia. Esto se consigue directamente mediante un curvado preciso, que proporciona ángulos y radios exactos, de modo que los paneles queden perfectamente enrasados. Sin esta precisión en el proceso de doblado, se introducen huecos que debilitan todo el escudo y hacen inútiles las juntas.

- Precisión de apertura: Un diseño que incorpora intrincados patrones de ventilación en forma de panal para controlar el flujo de aire exige capacidades de corte de precisión. La calidad del corte es de suma importancia; el corte por láser, por ejemplo, da como resultado bordes limpios y sin rebabas. Esta precisión no es sólo estética: significa que las juntas pueden asentarse perfectamente y que no hay antenas microscópicas formadas por los bordes ásperos y desiguales que dejan los métodos de corte inferiores.

- Integridad de los puntos de conexión a tierra: La integridad de las conexiones a tierra no es sólo una característica de diseño, sino que está directamente relacionada con la calidad de fabricación de las soldaduras, la correcta instalación de los insertos y la adecuada preparación de la superficie para garantizar una conexión eléctrica de baja impedancia.

- Integridad del material y conductividad de la superficie: Además de conformar el metal, el proceso de fabricación debe mantener la conductividad natural del propio material. Esto incluye elegir el acabado o chapado conductor adecuado (como el zinc, el estaño o el cromato) y asegurarse de que procesos como la soldadura o el tratamiento térmico no formen capas de óxido aislantes que aíslen eléctricamente entre sí las distintas partes del blindaje.

En última instancia, un defecto de fabricación aparentemente pequeño, como un ángulo de curvatura incorrecto que provoque un hueco en la costura o un corte irregular que impida el asiento de una junta, no es un problema menor. Puede provocar un fallo catastrófico del blindaje.

Cómo le ayuda TZR a conseguir soluciones de apantallamiento EMI potentes y eficientes

El éxito de una carcasa de blindaje EMI depende de dos factores críticos: un diseño inteligente y una fabricación de precisión. Un esquema perfecto resulta inútil si no se controlan estrictamente las tolerancias de fabricación.

Como fabricante profesional de chapas metálicas para los sectores de la automoción, la medicina y las energías renovables, TZR garantiza que la integridad de su diseño se ejecute a la perfección a través de tres principios básicos:

- Diseño colaborativo para la fabricación (DfM): Nuestro experto equipo de DfM colabora con usted desde las primeras fases del diseño. Revisamos los planos de sus armarios para identificar y evitar errores costosos antes de que comience la producción, lo que garantiza un camino más rápido y fluido desde el prototipo hasta el mercado.

- Precisión y capacidad sin concesiones: Trabajamos con maestría el acero, el acero inoxidable, el aluminio y el cobre. Gracias al corte por láser avanzado y al plegado de precisión, conseguimos tolerancias líderes en el sector de tan sólo ±0,02 mm. Esto garantiza costuras impecables y ajustes de interfaz herméticos, esenciales para la máxima eficacia del apantallamiento.

- Solución de ventanilla única racionalizada: Gestionamos todo el proceso de fabricación bajo un mismo techo, desde la selección inicial de materiales hasta la elección de más de 12 acabados superficiales especializados. Este enfoque integrado simplifica la cadena de suministro, garantiza una calidad constante y acelera los plazos de producción.

Asóciese con TZR para transformar su ingeniería en un producto conforme, fiable y listo para el mercado.

Aplicaciones comunes: Donde el blindaje EMI es fundamental

La necesidad de un apantallamiento eficaz contra las interferencias electromagnéticas es omnipresente en casi todos los sectores de la industria electrónica, pero es especialmente importante en las industrias en las que la fiabilidad y la seguridad no son negociables.

- Aeroespacial y Defensa: Los sistemas para aplicaciones aeronáuticas y militares, como la aviónica, los sistemas de comunicaciones y los controles de guiado, tienen que funcionar perfectamente en entornos electromagnéticos difíciles. El apantallamiento es necesario para proteger la aviónica sensible de interferencias externas como las interferencias y los campos radiados de alta intensidad (HIRF) y para proteger los sistemas de las interferencias entre sí.

- Productos sanitarios: En la industria médica, las interferencias electromagnéticas pueden ser cuestión de vida o muerte. Los equipos de diagnóstico, como las máquinas de resonancia magnética y ECG, deben estar blindados para garantizar que las señales externas no alteren las mediciones sensibles. Además, los equipos de soporte vital deben ser inmunes a las interferencias de otros dispositivos del entorno hospitalario.

- Automóvil: Los vehículos modernos son sistemas complejos de unidades de control electrónico (ECU), sensores y sistemas de comunicación. El apantallamiento es importante para garantizar que el ruido del motor no interfiera con los sistemas de infoentretenimiento y que los sistemas de seguridad, como los sistemas avanzados de asistencia al conductor (ADAS) y los controles de los airbags, sean fiables.

- Telecomunicaciones y centros de datos: En la transmisión de datos a alta velocidad, la integridad de la señal es crucial. El apantallamiento se aplica a nivel de componente, placa y sistema para evitar la diafonía entre canales y proteger los equipos del ruido externo, con el fin de garantizar la fiabilidad y el rendimiento de la infraestructura de comunicación global.

Medición del éxito: Cómo se comprueba la eficacia del blindaje (SE)

La eficacia de un blindaje EMI se mide por un valor llamado Eficacia de Blindaje (SE). SE es una medida de la atenuación de un campo electromagnético por un blindaje y se mide en decibelios (dB). Cuanto mayor sea el valor en dB, mejor será la eficacia del apantallamiento. Como referencia, una reducción de 20 dB corresponde a una reducción de la intensidad de campo a 10% de su valor original, y una reducción de 40 dB corresponde a una reducción de la intensidad de campo a 1%.

Las pruebas suelen realizarse en una cámara anecoica o reverberante especial para separar el dispositivo del ruido ambiente. El método de prueba más sencillo consiste en colocar una antena transmisora a un lado de la barrera de apantallamiento y una antena receptora al otro. En primer lugar, se mide la intensidad de la señal en la antena receptora sin el apantallamiento colocado (E1). A continuación, se instala el apantallamiento y se realiza una segunda medición (E2).

- La eficacia de apantallamiento se define mediante la fórmula:

Este procedimiento de ensayo proporciona datos empíricos sobre el rendimiento del blindaje en una gama de frecuencias, confirmando que el diseño y la fabricación han alcanzado los objetivos de atenuación requeridos.

Errores comunes de apantallamiento EMI que hay que evitar

Muchos esfuerzos bienintencionados de blindaje fracasan debido a errores comunes y evitables. En la tabla siguiente se describen algunos de los errores más frecuentes y por qué son problemáticos.

| Error común | El problema |

| Ignorar los cables | Emparejar una caja bien blindada con cables sin blindaje, que actúan como antenas para la entrada o salida de EMI. |

| Mala conexión a tierra | Utilización de técnicas inadecuadas (bucles de masa, cables "pigtail" largos) que crean nuevas vías de ruido y efectos de antena. |

| Mala gestión de la apertura | Uso de ranuras de ventilación largas y estrechas en lugar de una matriz de pequeños orificios o un patrón de panal, que dejan escapar más EMI de alta frecuencia. |

| Selección incorrecta de la junta | Elegir un material de junta incompatible o no lograr una compresión adecuada, lo que provoca una conductividad deficiente y la rotura del apantallamiento. |

| Olvidar las fuentes internas | Centrarse sólo en las amenazas externas e ignorar la diafonía generada por componentes internos como las fuentes de alimentación. |

| Tratar el blindaje como algo secundario | Añadir el blindaje tarde en el proceso de diseño es mucho más costoso y menos eficaz que integrarlo desde el principio. |

Conclusión

Las interferencias electromagnéticas son un hecho inevitable de la tecnología moderna. El campo del apantallamiento EMI ofrece las herramientas y técnicas necesarias para superar este reto, garantizando que los sistemas electrónicos funcionen de forma fiable y armoniosa sin interferir entre sí. Es un campo que requiere un enfoque holístico, que combine la comprensión de la física electromagnética, una cuidadosa selección de materiales y unos principios de diseño rigurosos. En última instancia, sin embargo, estos principios son tan buenos como su aplicación física. La precisión y la calidad de fabricación no son consideraciones secundarias; son los factores últimos y decisivos para el éxito de un blindaje.

Garantizar que su diseño se realiza con esta precisión esencial es el paso final crítico. ¿Está diseñando un producto electrónico que requiere blindaje EMI? Póngase en contacto ahora con nuestro equipo de ingeniería para obtener un informe gratuito de evaluación de la fabricabilidad.