Introducción

El procedimiento de desarrollo de un nuevo vehículo es uno de los procesos más complejos de la industria contemporánea, que comienza con la chispa de una idea y termina con un objeto real en la carretera abierta. Es una orquestación monumental de creatividad, rigor de ingeniería, planificación estratégica e inmenso capital. El desarrollo de productos de automoción es mucho más que la fabricación; es el arte de convertir las necesidades abstractas del mercado y el potencial tecnológico en un producto seguro, fiable y deseable que marcará el futuro de las empresas automovilísticas y los fabricantes de toda la industria del automóvil. Esta guía desmontará metódicamente este complejo ciclo de vida, proporcionando una hoja de ruta clara y detallada a través de las etapas iniciales que caracterizan el viaje entre el concepto y el mercado.

¿Qué es el desarrollo de productos y por qué es importante?

El desarrollo de productos, en cualquier sentido, es todo el proceso de sacar un nuevo producto al mercado o revisar un producto existente. En la industria del automóvil, el término se amplía a una práctica que abarca toda la empresa y que engloba la investigación de mercado, el diseño, la ingeniería, la creación de prototipos, la validación, la gestión de la cadena de suministro y la estrategia de fabricación. Es el motor del propio progreso para un fabricante de equipos originales (OEM) y sus proveedores escalonados.

No se puede exagerar su importancia. La ventaja competitiva se basa principalmente en el éxito del desarrollo de productos. Permite a una empresa responder a las necesidades cambiantes de los consumidores, integrar tecnologías disruptivas como la electrificación, que plantean nuevos retos, y cumplir una serie de normativas mundiales sobre seguridad y medio ambiente en constante evolución. Un proceso de desarrollo deficiente o ineficaz no sólo se traducirá en sobrecostes y retrasos en el lanzamiento, sino también en la incapacidad de producir un producto que resuene en el mercado, lo que afectará a la reputación de la marca y a su viabilidad financiera.

Las 7 etapas fundamentales del proceso de desarrollo de productos de automoción

El ciclo de vida del proceso de desarrollo de un vehículo es un proceso secuencial, pero iterativo. Aunque las metodologías particulares pueden diferir, el proceso siempre consta de siete etapas que son fundamentales y tienen sus propios objetivos y obstáculos.

Fase 1: Generación de ideas

Todos los vehículos no empiezan con un chasis o un motor, sino con una idea. Este primer paso es un proceso divergente cuyo objetivo es lanzar una amplia red de posibles conceptos de producto. Las fuentes de información son numerosas: estudios de mercado formales sobre cambios demográficos, necesidades insatisfechas y tendencias de mercado emergentes; análisis de la competencia comparando productos rivales; comentarios directos de los clientes sobre puntos débiles y deseos; e investigación y desarrollo (I+D) internos sobre nuevas posibilidades tecnológicas. El objetivo no es llegar a una idea ideal, sino crear un conjunto sólido de ideas que puedan ponerse a prueba sistemáticamente en función de los objetivos estratégicos de la empresa.

Fase 2: Evaluación y selección de ideas

Cuando se ha creado un conjunto de ideas, el proceso pasa a ser de reducción analítica. Todos los conceptos se someten a un estricto proceso de selección para determinar su viabilidad. Se trata de un proceso de filtrado en el que las ideas en bruto se ponen a prueba frente a las realidades de la empresa. Los criterios de evaluación más importantes:

- Potencial de mercado: ¿Qué tamaño tiene el mercado y a qué ritmo crece?

- Viabilidad técnica: ¿Podemos construirlo con la tecnología actual o con la que está a nuestro alcance?

- Alineación de recursos: ¿Se ajustará a nuestro presupuesto y capacidad de ingeniería?

- Potencial de éxito de la entrada en el mercado, y marca coherencia: ¿Se ajusta a nuestra identidad y promesa de marca?

Las ideas que no superan estas rigurosas normas se descartan sistemáticamente, y la organización tiene libertad para concentrar sus recursos en las ideas más prometedoras.

Fase 3: Desarrollo del concepto y planificación detallada

Una idea bien cribada se convierte ahora en un concepto de vehículo en toda regla. En esta fase, el concepto de alto nivel se convierte en un caso de negocio detallado y una definición del producto. Un equipo multidisciplinar de diseñadores, ingenieros y comerciales trabaja conjuntamente para identificar el mercado objetivo y el perfil específico del cliente, establecer las características clave del vehículo y los objetivos de rendimiento, así como las posibles nuevas características, desarrollar las primeras representaciones del diseño y realizar las primeras estimaciones de costes. El principal resultado de esta fase es un plan de producto detallado que describe la propuesta de valor del vehículo, sus requisitos técnicos, las previsiones financieras y los objetivos del vehículo completo. Este elaborado plan debe ser firmado por la alta dirección en un acuerdo formal de objetivos, lo que requiere mucha cooperación y entendimiento entre los departamentos antes de que el proyecto del vehículo pueda entrar en la fase de ingeniería, que requiere muchos recursos.

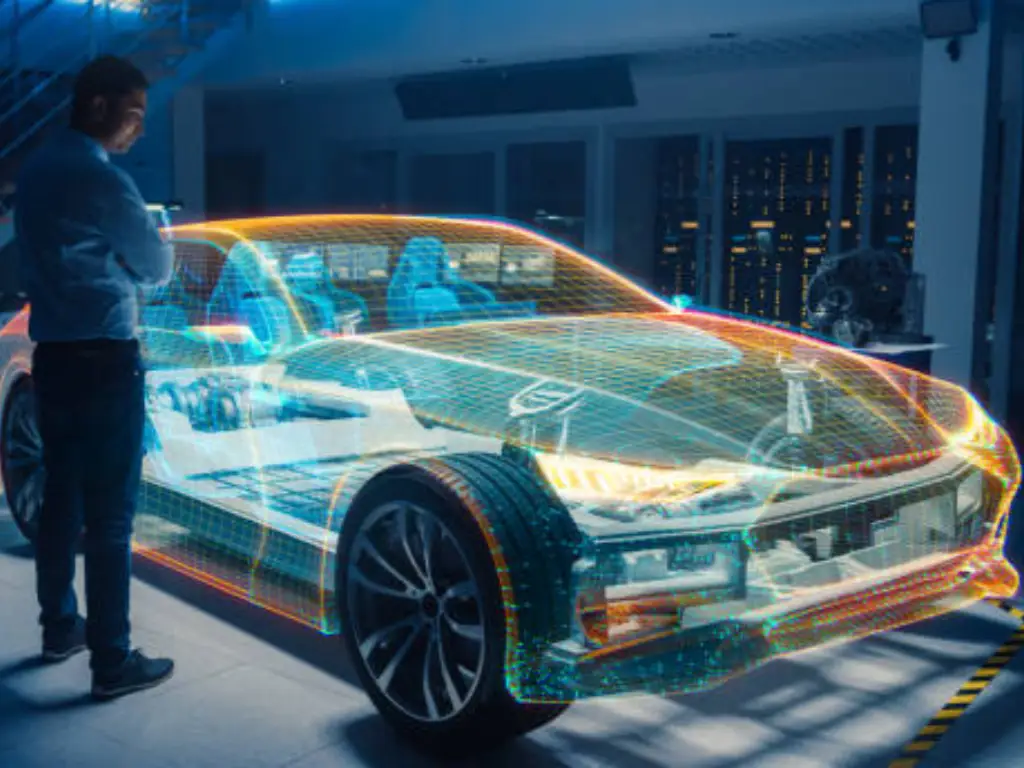

Fase 4: Diseño técnico y creación de prototipos

Una vez aprobado el concepto, el proyecto pasa al terreno de la ingeniería intensa y el diseño del vehículo. En esta fase se construye el vehículo virtual. Los equipos técnicos que utilizan programas de diseño asistido por ordenador (CAD) desarrollan modelos 3D detallados de todos los componentes, sistemas y conjuntos, perfeccionando el borrador inicial que se desarrolló durante la fase de concepto. A continuación, estos modelos informáticos se someten a rigurosas simulaciones de ingeniería asistida por ordenador (CAE) para poner a prueba todos los aspectos, como la integridad estructural, la aerodinámica, la seguridad en caso de colisión y el rendimiento. gestión térmica.

Tras la validación digital, se generan las representaciones físicas iniciales del vehículo. La creación de prototipos es fundamental para probar la forma, el ajuste y la función en el mundo real. Los prototipos preliminares, denominados comúnmente mulas, pueden basarse en plataformas de vehículos existentes para probar nuevos sistemas de tren motriz o chasis. Posteriormente, se construyen prototipos de vehículos completos para confirmar todo el diseño. Estos componentes físicos de gran precisión desempeñan un papel vital para garantizar la integridad estructural de la carrocería y el ajuste del chasis, así como el montaje final de los guarnecidos. Se fabrican utilizando diversas técnicas de fabricación. En numerosas piezas estructurales básicas y de carrocería, la fabricación de chapa metálica de precisión es esencial, así como el mecanizado CNC tradicional y la fabricación aditiva avanzada de otras piezas especializadas.

Fase 5: Pruebas rigurosas y validación

Los prototipos físicos no son piezas de exhibición, sino que se construyen para soportar una serie de duras pruebas destinadas a comprobar cada detalle del rendimiento del producto y la durabilidad del vehículo. Esta fase de validación es exhaustiva. Las pruebas funcionales garantizan que todos los sistemas funcionan según lo previsto. Las pruebas de durabilidad exponen al vehículo a un desgaste acelerado en pistas de pruebas y cámaras climáticas para reproducir años de uso en el mundo real. La validación de la seguridad se realiza mediante pruebas de choque controladas para asegurarse de que el vehículo cumple o supera las exigentes normas de calidad gubernamentales e internas (como las de la NHTSA o Euro NCAP). Cada pieza, incluido el soporte más pequeño, se somete a pruebas para comprobar que cumple todos los requisitos de rendimiento y las normas y requisitos reglamentarios.

Fase 6: Fabricación, producción y control de calidad

Una vez probado el diseño, se pasa a la industrialización. Este paso tiene por objeto preparar el proceso de fabricación para una producción en serie eficiente, repetible y de alta calidad. Los ingenieros utilizan conceptos de Diseño para la Fabricación (DFM) para simplificar las piezas y facilitar su fabricación. El departamento de compras celebra contratos con una cadena de proveedores. El salto entre unos pocos prototipos y miles de piezas producidas en serie es enorme, y la capacidad de un proveedor para garantizar el mismo nivel de precisión y calidad del producto entre el prototipo y la pieza final es de suma importancia. A continuación, se realizan grandes inversiones en utillaje, incluidas matrices de estampación y moldes de inyección. Se construyen y ponen en marcha líneas de producción. En cada fase de la cadena de montaje se aplican estrictas medidas de control de calidad para garantizar que cada vehículo que sale de la fábrica tiene las especificaciones exactas que se desarrollaron y probaron durante las fases de desarrollo.

Etapa 7: Lanzamiento al mercado y comentarios posteriores

El último paso es la entrada del vehículo en el mercado. Esto implica un enfoque sinérgico entre ventas, marketing y distribución para que el lanzamiento sea un éxito. Se preparan los concesionarios, se realizan campañas publicitarias y se lleva el vehículo a las salas de exposición. Sin embargo, el proceso de desarrollo no termina aquí. Con el lanzamiento se inicia un bucle de retroalimentación que es fundamental. La empresa recopila cuidadosamente información sobre ventas, encuestas a clientes, reclamaciones de garantía y opiniones sobre el automóvil. Esta retroalimentación práctica tiene un valor incalculable y proporciona la información necesaria para planificar futuras actualizaciones, facelifts y la siguiente generación de vehículos, con lo que el ciclo de desarrollo se reinicia con una sólida gestión del ciclo de vida.

Retos clave en el desarrollo moderno de productos de automoción

Aunque el proceso en siete etapas es una hoja de ruta clara, nunca ha sido tan difícil navegar por él. El entorno automovilístico contemporáneo se caracteriza por una combinación de grandes presiones que todos los fabricantes de equipos originales y proveedores tienen que superar. Estos son los principales retos:

- Plazos agresivos. El mercado se mueve ahora a un ritmo que exige el lanzamiento de nuevos vehículos en tan sólo 24 o 36 meses. Un acortamiento tan drástico del ciclo de desarrollo exige una eficiencia sin parangón y no permite errores ni numerosos retrasos.

- Explosión de complejidad. Los coches ya no son principalmente sistemas mecánicos; ahora son complejas plataformas de software sobre ruedas. La integración de millones de líneas de código en funciones de infoentretenimiento, conectividad y autonomía es una tarea que a menudo supera los retos de la ingeniería tradicional.

- Cambios tecnológicos fundamentales. El paso a los vehículos eléctricos y las cadenas cinemáticas en toda la industria trae consigo paradigmas de ingeniería completamente nuevos. Exige la adquisición de nuevas tecnologías de baterías, una gestión térmica sofisticada y diseños de vehículos totalmente nuevos, todo ello con una curva de aprendizaje empinada e implacable.

- Aumento de la carga reglamentaria. La red de normas internacionales de seguridad, reglamentos sobre emisiones y requisitos de conformidad es cada año más exigente y complicada. Cumplir diversas normativas internacionales con una única plataforma de vehículo introduce un coste y una complejidad considerables en las pruebas y la validación.

Buenas prácticas para el éxito en el desarrollo de productos de automoción

Para maniobrar en el entorno de desarrollo contemporáneo, no sólo es beneficioso, sino obligatorio, seguir un conjunto de buenas prácticas básicas. Estas prácticas ofrecen una guía para gestionar la complejidad y acelerar el camino hacia el mercado.

- Adoptar la externalización tecnológica y profesional. Aproveche las últimas tecnologías digitales en simulación y validación. Subcontrate estratégicamente a socios expertos en procesos especializados o intensivos en capital. Esto ofrece acceso a capacidades de vanguardia sin la enorme inversión inicial, y maximiza la agilidad y la eficiencia.

- Haga del cumplimiento una prioridad desde el primer día. Incorporar el estricto cumplimiento de todas las normativas de seguridad y medio ambiente en las fases iniciales del proceso de diseño. Esta estrategia proactiva es clave para evitar costosos rediseños en las últimas fases y desastrosos retrasos en el lanzamiento.

- Comprométase con la creación iterativa de prototipos. Trate los prototipos no como un hito aislado, sino como herramientas de aprendizaje continuo. Un proceso repetitivo de construcción, prueba y mejora permite detectar problemas en una fase temprana y obtener un producto final robusto, fiable y bien validado.

- Elija proveedores establecidos y de confianza. Un vehículo es tan fuerte como su parte más débil. La base del éxito del lanzamiento de un producto es la construcción de una cadena de suministro basada en socios creíbles y orientados a la calidad que garanticen la coherencia durante todo el lanzamiento del producto.

El puente del diseño a la realidad: cómo TZR añade valor como su socio integral

Aquí es donde entra TZR como su socio estratégico en la transición del diseño digital a la realidad física. Ofrecemos una auténtica ventanilla única que transforma los problemas de fabricación en su ventaja competitiva:

- Ingeniería experta desde el principio. Participamos en la colaboración desde la primera fase del diseño. Ofrecemos análisis profesionales de DFM (diseño para la fabricación) para asegurarnos de que sus componentes están optimizados en cuanto a coste, calidad y eficiencia antes incluso de que comience la producción.

- Sin compromisos Precisión y Calidad. Nuestro compromiso con la calidad se basa en un profundo conocimiento de los materiales, como el acero, el acero inoxidable, el aluminio y el cobre. Convertimos sus diseños digitales en piezas físicas perfectas con una precisión de fabricación de hasta +/-0,02 mm. Este nivel de excelencia no es una promesa, sino un resultado probado, como demuestra nuestro índice de aprobación de productos del 98% y unos sistemas de calidad que van más allá de las normas ISO.

- Transición impecable entre prototipo y producción. Contamos con una cadena de suministro flexible que puede adaptarse tanto a prototipos individuales como a grandes volúmenes. Este modelo de proveedor único elimina los riesgos y retrasos de los traspasos de proveedores y proporciona coherencia y un plazo de comercialización más rápido.

Póngase en contacto con nuestros especialistas hoy mismo para hablar de su próximo proyecto de automoción.

Medir el éxito: Métricas clave en el desarrollo de productos de automoción

Las cifras de ventas no son la única medida del éxito final de un programa de desarrollo de productos. Un sólido conjunto de indicadores clave de rendimiento (KPI) ofrecerá una visión general de la eficiencia del proceso y la eficacia del producto final.

| Métrica | Descripción |

| Tiempo de comercialización | Mide el tiempo transcurrido desde la aprobación oficial del proyecto hasta el inicio de la producción, evaluando la velocidad de desarrollo. |

| Coste de desarrollo frente a presupuesto | Realiza un seguimiento de la diferencia entre los costes de desarrollo y el presupuesto inicial, evaluando el control financiero. |

| Partes por millón (PPM) | Mide el número de defectos en piezas suministradas por millón, sirviendo como métrica clave de calidad. |

| Tasa de reclamaciones iniciales en garantía | Mide la tasa de reclamaciones de garantía tras el lanzamiento del producto, evaluando la fiabilidad inicial del producto. |

| Puntuación de satisfacción del cliente | Recoge las opiniones de los clientes para evaluar en qué medida el producto satisface sus expectativas y su experiencia. |

| Net Promoter Score (NPS) | Mide la predisposición del cliente a recomendar el producto, lo que refleja la satisfacción y la fidelidad general del cliente. |

Modelar el futuro: Tecnologías y tendencias clave en el desarrollo de productos de automoción

El ciclo de vida del desarrollo de productos de automoción está a punto de experimentar un gran cambio, y ello se debe a una fuerte oleada de innovación digital. Tres tecnologías, en concreto, transformarán la eficiencia, la velocidad y el potencial de diseño:

- El Gemelo Digital: Una réplica virtual viva. Se trata del proceso de desarrollar una representación virtual dinámica de un vehículo físico que se actualiza constantemente con datos del mundo real. Esto permite a los ingenieros probar el rendimiento, prever el mantenimiento y probar las actualizaciones de software en el modelo virtual durante toda la vida útil del coche, lo que reduce significativamente las costosas pruebas físicas y acelera las mejoras posteriores al lanzamiento.

- IA Generativa: El copiloto del ingeniero. Durante las fases iniciales del diseño, la IA Generativa puede generar y evaluar en tiempo real miles de diseños de componentes optimizados, basados en parámetros predeterminados como el peso, la resistencia y el coste. Esto transforma el proceso creativo, permitiendo a los ingenieros encontrar soluciones nuevas y extremadamente eficientes que, de otro modo, no sería posible hallar únicamente mediante iteración manual.

- Fabricación aditiva: Del prototipo a la producción. También conocida como impresión 3D, esta tecnología está yendo rápidamente más allá de la creación rápida de prototipos. Está emergiendo rápidamente como una forma práctica de fabricar componentes complejos, ligeros y personalizados que se utilizarán en los vehículos de producción final, lo que permite la producción bajo demanda y diseños radicalmente nuevos que no pueden realizarse con utillaje convencional.

Todas estas tendencias son indicadores de un futuro que se caracterizará por un desarrollo de productos más rápido, más basado en datos y más eficiente.

Conclusión

En resumen, el diseño y desarrollo de productos de automoción es un proceso muy estructurado y de varias fases que requiere una combinación de visión estratégica, precisión de ingeniería y rendimiento impecable. El objetivo es atravesar una vasta complejidad para ofrecer un producto seguro, innovador y convincente, desde la chispa inicial de una idea hasta siete etapas fundacionales de perfeccionamiento y validación. Dado que la industria avanza a un ritmo cada vez más rápido, el éxito dependerá cada vez más no sólo de la experiencia interna, sino también de la calidad de las asociaciones estratégicas. Seleccionar socios profesionales que puedan perfeccionar el delicado puente entre el diseño y la realidad es la clave para negociar con éxito este camino y aportar la próxima generación de movilidad.