Introducción

La electrónica moderna se ha caracterizado por dos tendencias incesantes: el crecimiento de la potencia de cálculo y la reducción del tamaño físico. Esta tendencia al aumento de la densidad de potencia en factores de forma compactos tiene un efecto físico directo e inevitable, que es la generación de grandes cantidades de calor residual. El control de esta producción térmica ha dejado de ser una consideración secundaria para convertirse en una importante disciplina de ingeniería, ahora conocida como ingeniería de gestión térmica. Una mala gestión térmica repercute directamente en el rendimiento, reduce la vida útil y puede provocar fallos en el sistema.

Esta guía sobre la gestión térmica de la electrónica ofrece un análisis detallado de los principios subyacentes, las técnicas básicas, los materiales necesarios y los procedimientos de diseño más importantes que se precisan para diseñar sistemas electrónicos eficientes y fiables.

Qué es la gestión térmica de la electrónica y por qué es importante

El campo de la gestión térmica electrónica es la ingeniería del calor producido por los equipos electrónicos para garantizar que la temperatura de los componentes no supere los límites operativos de los mismos. Es el estudio metódico de la producción de calor y el desarrollo y ejecución de sistemas para eliminar el calor de las piezas delicadas y desecharlo al aire circundante.

Las limitaciones físicas de los materiales semiconductores son la base de la necesidad de esta disciplina. La temperatura de funcionamiento de prácticamente todos los componentes electrónicos, incluidos microprocesadores y GPU, transistores de potencia y LED, es negativamente proporcional a su temperatura de funcionamiento.

La incapacidad para hacer frente a un calor excesivo provoca diversas consecuencias adversas. La primera es la más inmediata: la degradación del rendimiento, también conocida como estrangulamiento térmico. Cuando un componente como una CPU alcanza un límite térmico predeterminado, su lógica interna ralentiza la velocidad de reloj y el voltaje para reducir el consumo de energía y la producción de calor, lo que disminuye directamente su rendimiento informático.

El uso prolongado de altas temperaturas provoca una disminución drástica de la vida útil de los componentes y puede comprometer la fiabilidad del sistema. La tasa de electromigración y otros procesos de degradación basados en la difusión en los semiconductores aumentan exponencialmente con la temperatura, lo que se explica por la ecuación de Arrhenius. Esto implica que un pequeño aumento de 10 °C en la temperatura de funcionamiento puede reducir a la mitad o incluso disminuir el tiempo medio entre fallos (MTBF) de un componente. Los condensadores, las baterías y las juntas de soldadura también son propensos a fallar prematuramente cuando se exponen a una gran tensión térmica y mecánica. En casos extremos, una mala gestión térmica puede provocar un fallo catastrófico debido al desbordamiento térmico, un mecanismo de retroalimentación positiva por el que un aumento de la temperatura provoca un aumento de la corriente y el calor, y la destrucción de los componentes permanentes.

Comprender los fundamentos: Los tres modos de transferencia de calor

Un uso adecuado de los tres mecanismos básicos de transferencia de calor -conducción, convección y radiación- es la base de una estrategia eficaz de gestión térmica.

Conducción

La conducción es el movimiento de energía térmica por contacto directo de moléculas dentro de un material o entre sustancias en contacto directo. El calor pasa de una zona de alta temperatura a otra de baja temperatura. La conductividad térmica (k) de un material es una medida de la eficacia de este proceso en vatios por metro Kelvin (W/m-K). Los buenos conductores son los materiales que tienen una alta conductividad térmica, como el cobre (k ≈ 400 W/m-K) y el aluminio (k ≈ 200 W/m-K), que se utilizan para conducir el calor con eficacia. Los materiales de baja conductividad térmica, como el aire (k ≈ 0,026 W/m-K) y los plásticos, son aislantes.

Convección

La convección se refiere al movimiento de calor por el movimiento en masa de un fluido, ya sea un gas o un líquido. El fluido que está cerca de una superficie caliente se calienta y, por tanto, se expande, se vuelve menos denso y asciende. El fluido más denso fluye para sustituirlo, formando un patrón de circulación continua. Es lo que se denomina convección natural. Se puede utilizar una fuerza externa, por ejemplo un ventilador o una bomba, para transferir el fluido a través de la superficie caliente y aumentar la velocidad de transferencia de calor. Esto se denomina convección forzada y es uno de los principios clave de los sistemas de refrigeración activa.

Radiación

La radiación se refiere al movimiento del calor mediante ondas electromagnéticas. Todo lo que tiene una temperatura superior al cero absoluto libera energía térmica en esta forma. La radiación no necesita un medio para transferirse, en comparación con la conducción y la convección, y puede tener lugar en el vacío. La ley de Stefan-Boltzmann controla la velocidad de transferencia de calor por radiación, estableciendo que la cantidad de energía irradiada es proporcional a la cuarta potencia de la temperatura absoluta del objeto y su emisividad superficial. La emisividad es una magnitud que mide la capacidad de una superficie para emitir energía térmica con un rango de 0 a 1. Las superficies oscuras y mates suelen ser más emisivas que las brillantes y reflectantes.

Métodos y componentes de gestión térmica del núcleo

Las soluciones de gestión térmica se dividen en sistemas de refrigeración líquida pasivos, activos y avanzados, cada uno de los cuales emplea componentes y principios diferentes.

Soluciones de refrigeración pasiva

Los sistemas de refrigeración pasiva no requieren potencia adicional para enfriar. Son apreciados por su fiabilidad, facilidad y nula producción de ruido.

- Disipadores de calor: El elemento de refrigeración pasiva más común es un disipador de calor. Sirve para aumentar la superficie efectiva a través de la cual se puede disipar el calor al aire circundante por convección y radiación. Dotados de una serie de espigas o aletas, los disipadores de calor suelen ser de aluminio o cobre, y en ellos se maximiza la superficie de contacto con el aire. La resistencia térmica (°C/W) de un disipador determina su rendimiento, es decir, el aumento de temperatura por vatio de calor disipado.

- Tubos de calor y cámaras de vapor: Se trata de dispositivos de transferencia de calor bifásicos muy eficaces. Un tubo de calor es un tubo cerrado lleno de vacío con un poco de fluido de trabajo (normalmente agua) en su interior. Un extremo (el evaporador) se somete a calor, lo que hace que el fluido se vaporice. Este vapor se desplaza hacia el extremo de menor temperatura (el condensador), donde se condensa y vuelve a convertirse en líquido, liberando su calor latente de vaporización. A continuación, el líquido se bombea de nuevo al evaporador a través de una estructura de mecha y se repite el proceso. Las cámaras de vapor son planas y funcionan según el mismo principio, pero son capaces de distribuir eficazmente el calor en una superficie bidimensional.

Soluciones de refrigeración activa

Las soluciones de refrigeración activa aplican energía para aumentar la tasa de eliminación de calor, por lo que son adecuadas en cargas térmicas elevadas.

- Ventiladores y sopladores: Son el pilar de la refrigeración activa por aire. Como piezas móviles por excelencia en las soluciones térmicas, crean convección forzada mediante el movimiento de un gran volumen de aire, desplazando el aire caliente lejos de los disipadores de calor y otros componentes calientes. Los ventiladores axiales son los que mueven el aire en la misma dirección que el eje de rotación del ventilador y se aplican en flujos de aire de gran volumen en condiciones de baja presión. Los soplantes, también conocidos como ventiladores centrífugos, fuerzan la entrada de aire por el centro y su salida a 90 grados para crear una mayor presión que haga pasar el aire a través de zonas más restrictivas.

- Refrigeradores termoeléctricos (TEC): Las TEC son bombas de calor de estado sólido también denominadas dispositivos Peltier. El efecto Peltier hace que el calor fluya de un lado a otro del dispositivo cuando se aplica una tensión continua, lo que da como resultado un lado caliente y un lado frío. El lado frío se acopla a la pieza que se quiere refrigerar y el caliente a un disipador de calor para enfriar el calor bombeado y el producido por el propio dispositivo.

Soluciones avanzadas de refrigeración líquida

Los sistemas avanzados y de refrigeración líquida se adaptan mejor a los requisitos térmicos más exigentes.

- Refrigeración líquida: Este tipo de refrigeración utiliza un refrigerante líquido, por ejemplo agua desionizada o un fluido dieléctrico, en un circuito cerrado. El bucle está formado por una placa fría unida a la fuente de calor, una bomba para hacer circular el líquido y un radiador (intercambiador de calor) para enfriar el calor del líquido y transferirlo al aire. La refrigeración líquida tiene una resistencia térmica mucho menor que la refrigeración por aire, y es adecuada para CPUs de alta potencia, GPUs y electrónica de potencia.

- Refrigeración por inmersión: En esta técnica, las piezas electrónicas o los servidores completos se sumergen en un fluido dieléctrico que es conductor térmico y no conductor de la electricidad. Esto ofrece un contacto directo entre el fluido y las superficies de los componentes, lo que permite una transferencia de calor lo más eficaz posible. La refrigeración por inmersión bifásica es un método que utiliza un fluido que hierve en la superficie del componente y lo enfría por el calor latente de vaporización.

Materiales esenciales para la gestión térmica de la electrónica

La selección de materiales para construir e interconectar cualquier hardware de refrigeración es de vital importancia para el rendimiento del hardware. Esencialmente, la elección de estos materiales es la base de todos los planes de refrigeración pasiva.

Materiales de interfaz térmica (TIM)

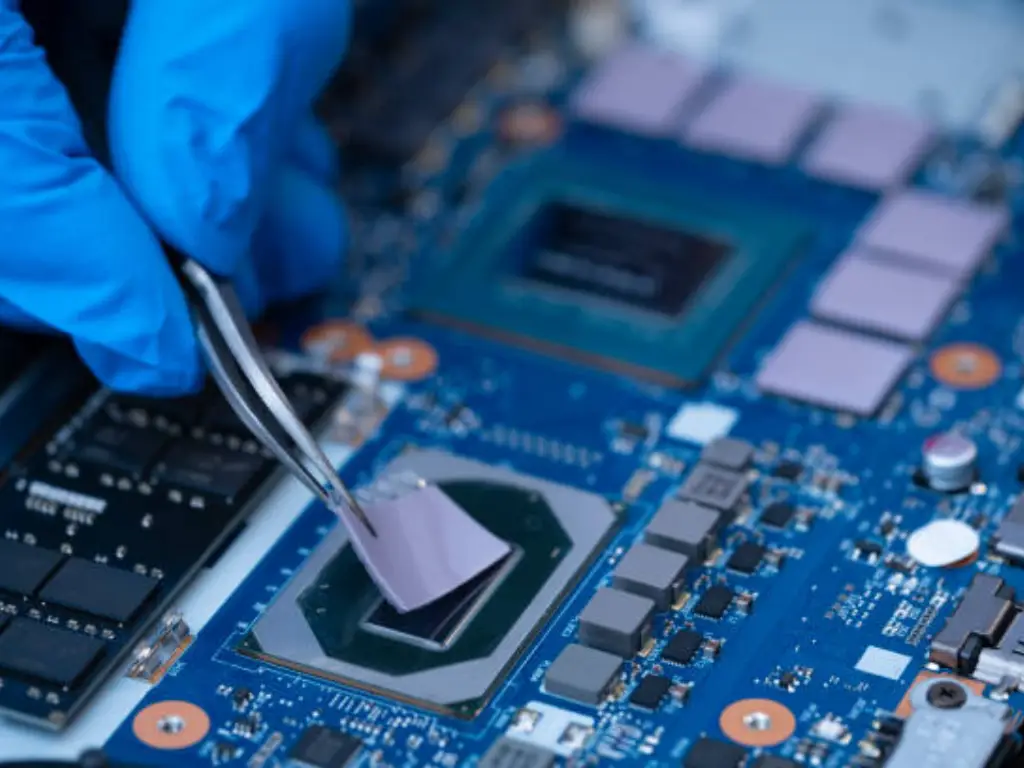

No hay dos superficies sólidas que sean planas. Cuando se coloca un disipador térmico sobre un componente, existen microscópicos espacios de aire en la interfaz. Estos huecos ofrecen una gran resistencia térmica, ya que el aire es un mal conductor del calor. Los TIM son sustancias que rellenan estos huecos y sustituyen al aire para mejorar la transferencia térmica. Los tipos más comunes son:

- Grasa térmica: Se trata de una pasta de alto rendimiento que forma una línea de unión muy fina con la menor resistencia térmica posible.

- Almohadillas térmicas/Brecha Rellenos: Son almohadillas sólidas fáciles de usar que se utilizan para rellenar huecos grandes o irregulares, por ejemplo, entre una placa de circuito y un chasis.

- Cintas térmicas y adhesivos: Ofrecen un recorrido térmico y una unión mecánica, lo que resulta útil en la fijación de disipadores de calor sin clips ni fijaciones.

- Cambio de fase (PCM): Sólidos a temperatura ambiente para facilitar su aplicación, se ablandan o funden a temperaturas de funcionamiento para formar una fina interfaz similar a la grasa.

Difusores de calor y materiales de alta conductividad

Un esparcidor de calor es un material con una conductividad térmica más alta que se utiliza para esparcir el calor generado en un lugar pequeño y concentrado a un área mayor. Esto disminuye el flujo de calor máximo, lo que permite que un disipador de calor más grande u otro dispositivo de refrigeración sea más eficaz. Las sustancias habituales empleadas en este sentido son:

- Placas de cobre y cámaras de vapor: Se trata de un método tradicional y muy eficaz de propagación del calor.

- Recocido Pirolítico Grafito (APG) Hojas: Tienen la mejor conductividad térmica en el plano (lateral) y se utilizan en aplicaciones delgadas y ligeras.

- Nitruro de boro: Se trata de una cerámica que tiene una alta conductividad térmica y un buen aislamiento eléctrico, por lo que es ideal en aplicaciones de alta tensión.

- Composites avanzados: Materiales de ingeniería (por ejemplo, matriz polimérica o metálica con rellenos de diamante o cerámica) diseñados para satisfacer una aplicación concreta que requiere un conjunto especial de características térmicas, eléctricas y mecánicas.

| Tipo de material | Conductividad térmica (W/m-K) | Flexibilidad | Aplicaciones típicas | Características principales |

| Grasa térmica | 1-10+ | Flexible | Entre chips de alto rendimiento y disipadores de calor | Resistencia térmica ultrabaja; difícil de eliminar |

| Almohadillas térmicas / Brecha Rellenos | 1-6 | Flexible | Relleno de huecos entre la placa de circuito impreso y el chasis | Fácil de aplicar; adecuado para superficies grandes o irregulares |

| Cambio de fase Materiales | 3-6 | Semiflexible | Interfaz para dispositivos de estado sólido | Sólido a temperatura ambiente; forma una capa grasa cuando se calienta |

| Placas de cobre / Cámaras de vapor | 200-400 | Rígido | Propagación del calor a partir de fuentes concentradas | Excelente conducción térmica; soporte estructural |

| Grafito Hojas (APG) | 150-1700 (en el plano) | Flexible | Electrónica ultrafina (teléfonos, tabletas) | Ligero; alta conductividad en el plano; plegable |

| Cerámica de nitruro de boro | 30-60 | Rígido | Trayectorias térmicas aisladas eléctricamente (alta tensión) | Conductor térmico y aislante eléctrico |

Aplicaciones reales: Gestión térmica en sectores clave

Los principios de gestión térmica se aplican de forma diferente en las distintas aplicaciones industriales en función de las limitaciones y las exigencias de rendimiento de estas industrias.

- Electrónica de consumo: El principal problema de dispositivos como smartphones y portátiles es enfriar mucho calor dentro de un volumen muy limitado sin flujo de aire activo. Los ingenieros utilizan métodos de refrigeración pasiva, como cámaras de vapor delgadas y disipadores de grafito, para transferir el calor del procesador al chasis del dispositivo, que sirve como disipador térmico definitivo.

- Electrónica del automóvil: El mercado de la automoción exige alta fiabilidad y durabilidad en condiciones de funcionamiento severas. En los vehículos eléctricos (VE), los paquetes de baterías, los inversores de potencia, los sistemas de infoentretenimiento a bordo y los sistemas avanzados de asistencia al conductor (ADAS) producen mucho calor. Estos sistemas suelen estar equipados con potentes circuitos de refrigeración líquida con radiadores especiales para mantener estables y seguras las temperaturas de funcionamiento y garantizar el rendimiento.

- Centros de datos y servidores: In los centros de datos, el énfasis se pone en el manejo de la enorme carga térmica de los racks de servidores estrechamente apilados y en la optimización del consumo y la eficiencia energética, que se cuantifica mediante la Eficacia del Uso de la Energía (PUE). Esto ha provocado una transición hacia enfoques más avanzados de la refrigeración por aire forzado, como los diseños de pasillo frío/caliente contenido, la refrigeración líquida directa al chip y las implementaciones de refrigeración por inmersión a gran escala.

- LED Iluminación: En la iluminación de estado sólido, el control térmico es esencial porque el calor tiene un efecto directo sobre la eficacia luminosa (brillo) y la vida útil del LED. Una mala disipación del calor provoca cambios de color y deterioro de la luminosidad. Por ello, los sistemas LED necesitan disipadores de calor bien diseñados, que suelen estar integrados en el cuerpo de las luminarias, para eliminar el calor del chip LED y mantenerlo en funcionamiento.

- Electrónica de potencia: Esta división, que comprende fuentes de alimentación, accionamientos de motores e inversores solares, se enfrenta al problema fundamental de manejar productos de alta densidad de potencia. Componentes como los MOSFET y los IGBT pueden producir calor localizado de alta intensidad. La gestión térmica, que puede requerir disipadores de calor especializados, sustratos de cobre de unión directa o incluso refrigeración líquida, es necesaria para evitar fallos en los componentes y proporcionar una conversión eficiente de la energía.

Los procesos de fabricación determinan el rendimiento térmico

Una solución de gestión térmica que funciona bien en simulación puede no funcionar bien en la práctica cuando la implementación física es incorrecta. El rendimiento térmico se ve afectado de forma directa y significativa por los procesos de fabricación de los componentes, especialmente la carcasa o el chasis electrónico. La carcasa no es una caja protectora, sino una parte activa del sistema global.

La precisión en la producción es lo más importante. Las dimensiones, la forma y la ubicación de los recortes de ventilación, por ejemplo, deben ser precisas para que se correspondan con los modelos de flujo de aire elaborados en la fase de diseño. Las desviaciones pueden provocar turbulencias o caídas de presión no deseadas, que dificultan el flujo de aire. La integridad de un conjunto garantiza que los componentes, como los disipadores de calor, tengan la presión de montaje correcta contra los procesadores, lo que es esencial para el éxito del TIM. Además, las propiedades radiativas de la caja pueden modificarse con la selección del acabado de la superficie. Un chasis de aluminio con acabado anodizado negro, por ejemplo, tiene una emisividad superficial mucho mayor, lo que lo hace más eficaz a la hora de irradiar calor al entorno, algo importante en los sistemas de refrigeración pasiva.

Asóciese con TZR para lograr la excelencia en gestión térmica

La eficacia de un diseño térmicamente eficiente depende de su ejecución física. Aquí es donde la experiencia de su socio de fabricación se convierte en el vínculo fundamental para el éxito. TZR es uno de los principales fabricantes integrales de chapas metálicas, que ofrece servicios integrados desde el diseño hasta el montaje para sectores tan exigentes como la automoción, la medicina y las energías renovables.

Nuestro apoyo comienza en las fases más tempranas. El equipo de diseño para fabricación (DfM) de TZR le ayuda a optimizar su diseño tanto en rendimiento térmico como en fabricabilidad. Estamos especializados en materiales cruciales para la transferencia de calor, como el aluminio y el cobre. Nuestras avanzadas capacidades -desde el corte por láser de complejos patrones de ventilación y el punzonado CNC hasta el plegado de precisión- se ejecutan con una precisión líder en el sector de hasta ±0,02 mm. Además, con más de 12 tratamientos superficiales como el anodizado para mejorar el rendimiento, nos aseguramos de que cada carcasa contribuya activamente a su estrategia de refrigeración.

Al asociarse con TZR, se asegura de que la intención de su diseño se traduce en un componente de alto rendimiento fabricado con precisión que garantiza un rendimiento térmico fiable en el mundo real.

Diseño proactivo: Simulación y mejores prácticas para la gestión térmica

La gestión térmica es mejor y más económica cuando se incorpora al diseño en la fase más temprana. Este enfoque se basa en software de análisis predictivo, principalmente mediante simulaciones térmicas como la dinámica de fluidos computacional (CFD).

La simulación CFD permite al ingeniero desarrollar un modelo virtual de un sistema electrónico y estudiar el movimiento del calor y el aire dentro del sistema. Es capaz de predecir la temperatura de los componentes, la velocidad del flujo de aire y las caídas de presión en distintas condiciones de funcionamiento. Con la CFD, los diseñadores pueden pasar por distintos diseños, disipadores de calor y ventiladores para optimizar el rendimiento térmico antes de tomar la costosa decisión de crear un prototipo físico. Se trata de una estrategia proactiva que detecta y soluciona posibles problemas térmicos en una fase temprana para evitar costosos rediseños en el último momento y acortar el plazo de comercialización.

Pruebas y validación: Verificación del diseño térmico

Aunque la simulación es un método de predicción eficaz, los prototipos físicos deben someterse a pruebas empíricas para confirmar el diseño y verificar que se ajusta a las especificaciones. El proceso de validación se realiza instrumentando el sistema para medir parámetros térmicos importantes en condiciones de carga controlada.

Los parámetros más importantes que hay que medir son las temperaturas de la carcasa de los componentes críticos (CPU, GPU, FET de potencia), las temperaturas de la superficie de la carcasa en los lugares accesibles al usuario y la temperatura del aire en las entradas y salidas del sistema para calcular la disipación total de calor.

Los dispositivos más comunes en este proceso son los termopares, que proporcionan mediciones precisas de la temperatura en un punto determinado, y las cámaras termográficas, que ofrecen una representación visual de la distribución de la temperatura de todo el sistema y pueden detectar rápidamente cualquier punto caliente inesperado. Los caudales de aire se miden con anemómetros y se utilizan cargas electrónicas programables para modelar el consumo de energía en el mundo real. Los resultados obtenidos en estas pruebas se comparan con los de la simulación CFD para optimizar el modelo térmico y garantizar que el producto pueda funcionar con seguridad dentro de sus límites térmicos.

El futuro de la refrigeración: Tendencias emergentes en gestión térmica

A medida que aumenta la densidad de potencia de la electrónica, el campo de la gestión térmica evoluciona constantemente. Varias tendencias emergentes están configurando el futuro de la tecnología de refrigeración.

- Diseño generativo y AI: La inteligencia artificial y los algoritmos de aprendizaje automático se están utilizando para crear diseños de disipadores de calor altamente optimizados. Estas herramientas de diseño generativo pueden explorar miles de geometrías complejas que serían imposibles de concebir para un ser humano, lo que da lugar a estructuras con un rendimiento térmico superior y menor peso.

- Materiales avanzados: Se están investigando nuevos materiales con una conductividad térmica excepcionalmente alta. El diamante, con una conductividad térmica cinco veces superior a la del cobre, se está desarrollando para su uso en aplicaciones de RF de alta potencia y electrónica de potencia. Los nanomateriales, como los nanotubos de carbono y el grafeno, también son prometedores para futuras soluciones de gestión térmica.

- Embedded Refrigeración: Se está intentando integrar la refrigeración directamente en el semiconductor. Los canales microfluídicos grabados directamente en las matrices de silicio permiten la refrigeración líquida directa al chip, ofreciendo la menor resistencia térmica posible desde la fuente de calor al refrigerante.

Conclusión

La gestión térmica es una disciplina indispensable en el diseño de todos los sistemas electrónicos modernos. Es un campo complejo que exige un enfoque holístico, que integre los principios de la física de la transferencia de calor con un profundo conocimiento de los materiales, las soluciones a nivel de componentes y el diseño a nivel de sistema. Como se detalla en esta guía, una estrategia de éxito se basa en un proceso de diseño proactivo impulsado por la simulación, validado por pruebas empíricas y realizado mediante una fabricación de precisión. A medida que los dispositivos electrónicos sigan superando los límites de la potencia y la miniaturización, los retos de la disipación del calor no harán sino intensificarse. Por consiguiente, la experiencia en gestión térmica seguirá siendo un factor crítico en la creación de productos electrónicos innovadores, fiables y de alto rendimiento.