Was ist Blechschweißen?

Das Schweißen von Blechen ist ein Verfahren zum Verbinden von zwei oder mehr dünnen Metallstücken, in der Regel mit einer Dicke zwischen 0,5 mm und 6 mm, durch Anwendung von Hitze, Druck oder beidem. Das Verfahren führt dazu, dass die Metallteile durch eine dauerhafte, molekulare Verbindung zu einem einzigen, durchgehenden Teil zusammengefügt werden. Der Herstellungsprozess ist von zentraler Bedeutung für viele stahlverarbeitende Branchen wie Automobilbau, Luft- und Raumfahrttechnik, Unterhaltungselektronik, Bauwesen und HLK-Systeme.

Das Hauptziel des Blechschweißens besteht darin, eine starke, dauerhafte Verbindung herzustellen, ohne die Integrität des dünnen Grundmaterials zu beeinträchtigen. Das Hauptproblem ist das Wärmemanagement. Dünne Bleche sind sehr anfällig für hitzebedingte Defekte im Gegensatz zu dickeren Metallplatten, die viel Wärmeenergie aufnehmen und ableiten können. Zu viel oder unsachgemäß kontrollierte Wärme kann zu Verzug, Metallverformung, Durchbrennen (das Schweißbad schmilzt ein Loch in das Metall) und einem Verlust der mechanischen Eigenschaften des Materials, einschließlich seiner Festigkeit und Korrosionsbeständigkeit, führen.

Effektives Blechschweißen ist also eine Kunst der Genauigkeit. Es erfordert eine gute Kenntnis des zu bearbeitenden Materials, die Wahl eines geeigneten Schweißverfahrens und die sorgfältige Anwendung von Methoden zur Regulierung der Wärmezufuhr und zur Herstellung eines perfekten Endprodukts. Dieser Lehrgang gibt eine schrittweise Einführung in die Verfahren, Hilfsmittel und professionellen Methoden, die für die Herstellung professioneller Qualitätsarbeit erforderlich sind.

Gängige Arten von Blechschweißverfahren

Die Auswahl eines Schweißverfahrens ist die wichtigste Entscheidung bei einem Blechprojekt. Jedes Verfahren bietet ein einzigartiges Gleichgewicht von Geschwindigkeit, Präzision, Kosten und Anwendbarkeit auf verschiedene Materialien und Dicken.

| Schweissverfahren | Geschwindigkeit beim Schweißen | Schwierigkeit zu lernen | Ausrüstung Kosten | Erscheinungsbild Qualität | Geeignete Materialien | Geeignete Materialstärken | Letzter Effekt | Wärmebeeinflusste Zone (HAZ) |

| MIG Schweißen | Schnell | Mittel | $$ | Gut | Kohlenstoffstahl, rostfreier Stahl, Aluminium | 0,5 mm - 12 mm | Stabile, gleichmäßige Schweißnähte | Klein |

| WIG-Schweißen | Langsam | Schwierig | $$$ | Ausgezeichnet | Rostfreier Stahl, Aluminium, Kupfer | 0,5 mm - 6 mm | Hervorragende, feine Schweißnähte | Sehr klein |

| Widerstandsschweißen | Sehr schnell | Einfach | $$$ | Messe | Kohlenstoffstahl | 0,5 mm - 3 mm | Starke Schweißpunkte, Aussehen nicht so gut | Mittel |

| PlasmaBogen Schweißen | Schnell | Mittel | $$$ | Ausgezeichnet | Rostfreier Stahl, Aluminium | 1mm - 12mm | Hochpräzise, saubere Schweißnähte | Klein |

| Stangenschweißen | Mittel | Einfach | $ | Messe | Kohlenstoffstahl, Gusseisen | 2mm - 25mm | Grobe Schweißnähte, typischerweise für Reparaturen | Groß |

| Elektronenstrahl und Laserschweißen | Sehr schnell | Schwierig | $$$$ | Ausgezeichnet | Hochlegierter Stahl, Titanlegierungen | 1mm - 5mm | Äußerst präzise, schöne Schweißnähte | Sehr klein |

| Gasschweißen | Mittel | Einfach | $$ | Messe | Kohlenstoffstahl, Gusseisen | 2mm - 25mm | Grobe Schweißnähte, niedrige Kosten | Groß |

MIG-Schweißen

Das Metall-Inertgas-Schweißen (MIG), auch Gas-Metall-Lichtbogen-Schweißen (GMAW) genannt, ist wegen seiner Schnelligkeit und relativen Einfachheit eine der beliebtesten Methoden des Blechschweißens. Dabei wird eine kontinuierliche Massivdrahtelektrode durch eine Schweißpistole bewegt. Ein inertes oder aktives Schutzgas, in der Regel ein Gemisch aus Argon und Kohlendioxid, strömt aus der Zange, um das geschmolzene Schweißbad vor atmosphärischer Verunreinigung zu schützen. Da der kontinuierliche Massivdrahtvorschub automatisch erfolgt, kann sich der Bediener auf die Position der Zange und die Verfahrgeschwindigkeit konzentrieren, was bei langen, kontinuierlichen Schweißnähten sehr effizient ist. Sie ist flexibel und eignet sich gut für Kohlenstoffstahl, Edelstahl und Aluminium.

WIG-Schweißen

Das Wolfram-Inertgas-Schweißen (WIG) oder Gas-Wolfram-Lichtbogen-Schweißen (GTAW) ist ein Schweißverfahren, das wegen seiner Präzision und der Qualität der sauberen Schweißnähte geschätzt wird. Bei dieser Technik wird der Lichtbogen mit einer nicht abschmelzenden Wolframelektrode erzeugt. Die Schweißnaht wird mit einem separaten, von Hand eingebrachten Zusatzwerkstoff (Schweißdraht) gefüllt. Es ist zeitaufwändig und erfordert ein hohes Maß an Geschicklichkeit, um den Brenner in der einen und den Schweißdraht in der anderen Hand zu halten. Dennoch bietet es eine bessere Kontrolle der Wärmezufuhr und ist die Methode der Wahl, wenn es um sehr dünne Materialien, kosmetisch empfindliche Verbindungen und Nichteisenmetalle wie Aluminium und Magnesium geht.

Widerstandsschweißen

Das Widerstandsschweißen, insbesondere das Widerstandspunktschweißen (RSW), ist ein vorherrschendes Verfahren in der Massenproduktion, beispielsweise in der Automobilindustrie. Dabei fließt ein hoher elektrischer Strom zwischen zwei oder mehr sich überlappenden Metallblechen. Der Übergangswiderstand dieses Stroms erzeugt eine große Hitze, die das Metall schmilzt und eine Schweißnaht erzeugt. Es ist sehr schnell, mit einem Bruchteil einer Sekunde pro Schweißung, automatisiert und benötigt keine Zusatzwerkstoffe oder Schutzgase. Es wird hauptsächlich dazu verwendet, überlappende Bleche an bestimmten Punkten (Punkten) zu verbinden, anstatt durchgehende Nähte zu bilden.

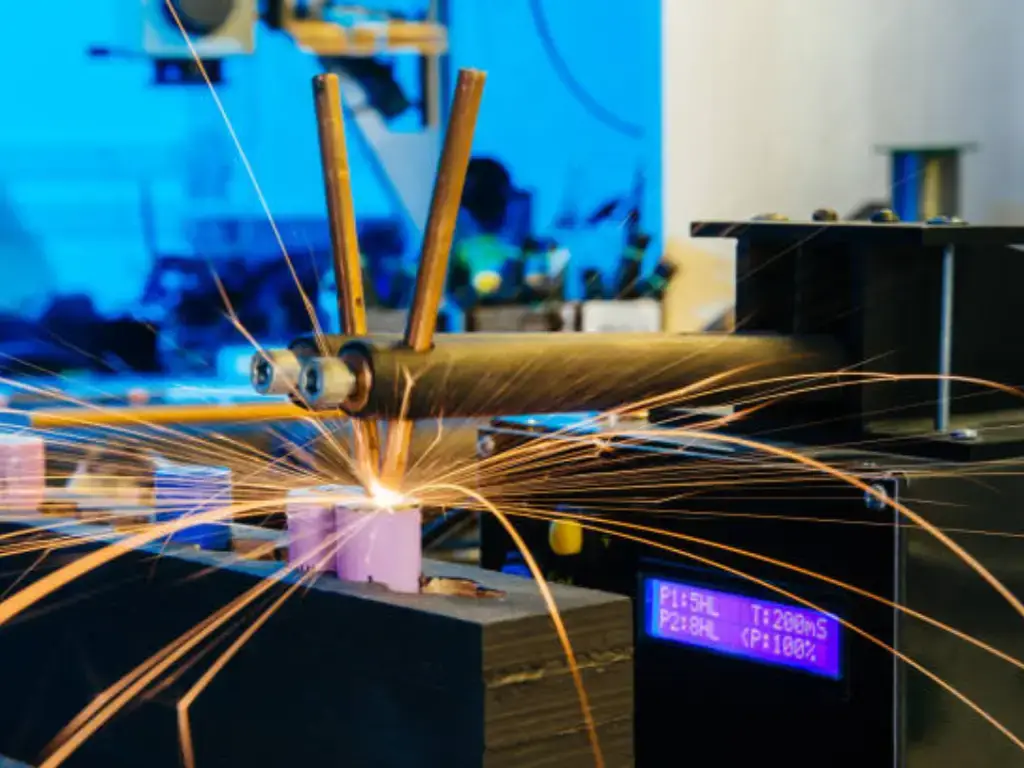

Plasma-Lichtbogenschweißen

Das Plasmalichtbogenschweißen (PAW) ist eine hochentwickelte Form des WIG-Schweißens. Es verwendet einen eingeschränkten Lichtbogen, der durch eine kleine Düse gepresst wird, um einen schnellen, sehr heißen Plasmastrom zu erzeugen. Diese konzentrierte Energie ermöglicht im Vergleich zum WIG-Schweißen höhere Schweißgeschwindigkeiten und einen tieferen Einbrand. Es eignet sich sehr gut zum Schweißen sehr dünner bis mäßig dicker Bleche mit geringem Verzug. Aufgrund des stabilen Lichtbogens und der hohen Schweißnahtqualität wird es bei Präzisionsarbeiten in der Luft- und Raumfahrt sowie in der Medizintechnik eingesetzt. Die Ausrüstung ist komplizierter und kostspieliger als WIG-Systeme.

Stangenschweißen

Das Schutzgasschweißen (SMAW), auch als Stangenschweißen bekannt, wird normalerweise nicht für dünne Bleche empfohlen. Bei diesem Verfahren wird eine abschmelzende Elektrode (ein Stab oder eine Stange) verwendet, die mit einem Flussmittel bedeckt ist und sowohl das Schutzgas als auch eine Schlackenschicht zur Abdeckung der Schweißnaht erzeugt. Dieses Verfahren ist jedoch für die meisten Blecharbeiten nicht geeignet. Die Wärmezufuhr beim Stangenschweißen ist hoch und lässt sich bei dünnen Materialien nur schwer mit der erforderlichen Präzision steuern. Es ist sehr wahrscheinlich, dass das Blech durchbrennt und sich stark verzieht. Normalerweise wird es bei dickeren Materialien für Reparaturen oder Arbeiten vor Ort verwendet, bei denen die Tragbarkeit eine Notwendigkeit ist.

Elektronenstrahl- und Laserschweißen

Laserstrahlschweißen (LBW) und Elektronenstrahlschweißen (EBW) sind Verfahren mit hoher Präzision und hoher Energie. Beim EBW werden die Werkstoffe mit einem fokussierten Strahl von Hochgeschwindigkeitselektronen verbunden, während beim LBW ein konzentrierter Lichtstrahl verwendet wird. Beide bieten eine sehr kleine, hochintensive Wärmequelle, die eine tiefe Durchdringung und eine kleine Wärmeeinflusszone (WEZ) ermöglicht. Dadurch wird die Verformung erheblich minimiert, und sie eignen sich perfekt für empfindliche, hitzeempfindliche Teile und Hochleistungsanwendungen. Das Gerät ist kostspielig und erfordert eine sehr kontrollierte Umgebung (es muss in einer Vakuumkammer durchgeführt werden), so dass es nur in speziellen industriellen Anwendungen eingesetzt werden kann.

Gasschweißen

Autogen- oder Gasschweißen ist ein altes Verfahren, bei dem das Grundmetall und ein Schweißzusatzwerkstoff durch die Flamme der Verbrennung eines Brenngases (z. B. Acetylen) und Sauerstoff geschmolzen werden. Obwohl es früher eine weit verbreitete Technik war, wurde sie in den meisten Anwendungen durch Lichtbogenschweißverfahren ersetzt. Im Gegensatz zum Lichtbogen ist die Wärmezufuhr groß und schwer zu kontrollieren, was die Gefahr von Verformungen erhöht. Aufgrund der niedrigen Gerätekosten und der Tragbarkeit des Verfahrens findet es jedoch nach wie vor eine Nische bei bestimmten Reparatur-, Löt- und Kunstanwendungen.

Wichtige Metallarten für das Blechschweißen

Die Eigenschaften des Grundwerkstoffs bestimmen die Schweißparameter, die Auswahl des Verfahrens und die möglichen Herausforderungen.

Kohlenstoffstahl

Stahl mit niedrigem Kohlenstoffgehalt ist das gängigste Material in der Blechverarbeitung. Er ist stark, formbar und relativ preiswert. Es ist auch das Metall, das sich am besten schweißen lässt und mit fast allen Schweißverfahren, insbesondere MIG und WIG, kompatibel ist. Aufgrund seiner guten Wärmeleitfähigkeit und seines hohen Schmelzpunkts ist es weniger anfällig für Durchbrand als andere Metalle. In erster Linie muss sichergestellt werden, dass das Material vor dem Schweißen sauber und frei von Rost oder Öl ist, um Fehler zu vermeiden.

Rostfreier Stahl

Edelstahl ist eine Legierung, die wegen ihrer Korrosionsbeständigkeit und ihres ästhetischen Aussehens geschätzt wird. Sie hat eine geringere Wärmeleitfähigkeit als Kohlenstoffstahl, was bedeutet, dass sich die Wärme in der Schweißzone konzentriert, was das Risiko von Verformungen und Verwerfungen erhöht. Eine sorgfältige Wärmekontrolle ist von größter Bedeutung. Das WIG-Schweißen wird häufig wegen der präzisen Wärmezufuhr und der sauberen Oberfläche bevorzugt. Die Verwendung eines Tri-Mix-Schutzgases (Helium, Argon, CO2) und die Rückspülung mit Argon können die Rückseite der Schweißnaht vor Oxidation schützen und ihre korrosionsbeständigen Eigenschaften bewahren.

Aluminium

Aluminium ist ein Leichtmetall, das korrosionsbeständig ist und eine sehr hohe Wärmeleitfähigkeit hat. Diese Eigenschaft zusammen mit seinem niedrigen Schmelzpunkt macht es schwierig zu schweißen. Die Wärme geht schnell verloren, und es sind größere Wärmeeinstellungen erforderlich, aber das Metall kann unerwartet durchschmelzen. Außerdem hat Aluminium eine harte, feuerfeste Oxidschicht auf seiner Oberfläche, die unmittelbar vor dem Schweißen vollständig entfernt werden muss. Das AC-WIG-Schweißen wird am meisten bevorzugt, da der Wechselstrom die Reinigung der Oxidschicht unterstützt, und das MIG-Schweißen mit einer Spulenpistole wird in der schnelleren Produktion eingesetzt.

Kupfer

Kupfer und seine Legierungen wie Messing sind gute elektrische und thermische Leiter. Wie Aluminium hat es eine hohe Wärmeleitfähigkeit und ist daher schwer zu schweißen, da eine hohe Hitze erforderlich ist. Die Wärme geht schnell verloren, und an dickeren Stellen ist ein Vorwärmen erforderlich. Das Schweißbad ist außerdem sehr flüssig, und das Schweißen außerhalb der Position ist schwierig. Die erforderliche Wärmekonzentration wird in der Regel durch WIG-Schweißen mit einem heliumreichen Schutzgas erreicht.

Eisen

Stahl wird häufiger für Bleche verwendet als Schmiedeeisen oder Gusseisen. Vor allem Gusseisen ist schwer zu schweißen, da es aufgrund seines hohen Kohlenstoffgehalts spröde ist und beim Abkühlen zur Rissbildung neigt. Das Schweißen von Eisen erfordert spezielle Verfahren wie Vorwärmen, Nachwärmen und den Einsatz von Schweißzusatzwerkstoffen auf Nickelbasis, um der mangelnden Duktilität des Materials Rechnung zu tragen.

Bei der Auswahl eines Blechschweißverfahrens zu berücksichtigende Oberflächenfaktoren

Die Lage und die Geometrie der Schweißnaht haben einen erheblichen Einfluss auf die Schwierigkeit der Operation und die Wahl des Verfahrens.

Ebenerdige Oberflächen

Flachschweißen in der flachen Position (1G für Rillenschweißungen, 1F für Kehlnähte) ist die einfachste Ausrichtung. Die Schwerkraft trägt dazu bei, das geschmolzene Schweißbad in der Fuge zu halten, was schnellere Verfahrgeschwindigkeiten und höhere Abschmelzraten ermöglicht. Fast jedes Schweißverfahren kann in dieser Position effektiv eingesetzt werden.

Horizontal gekrümmte Flächen

Beim Schweißen einer horizontalen Verbindung auf einer gekrümmten Oberfläche, z. B. einem Rohr oder einem Tank (2G/2F-Position), besteht die größte Herausforderung darin, einen gleichmäßigen Brennerwinkel und eine gleichmäßige Fahrgeschwindigkeit beizubehalten, während sich der Schweißer um den Umfang bewegt. Die Geschicklichkeit des Bedieners ist von größter Bedeutung. Verfahren, die eine klare Sicht auf das Schweißbad und eine feine Steuerung bieten, wie WIG, sind sehr vorteilhaft.

Vertikale gekrümmte Flächen

In der vertikalen Position (3G/3F) muss der Schweißer gegen die Schwerkraft ankämpfen, die das geschmolzene Metall nach unten zieht. Dies erfordert besondere Techniken. Das Schweißen "senkrecht nach oben" (von unten nach oben) führt im Allgemeinen zu einem besseren Einbrand, da die Lichtbogenkraft dazu beiträgt, das geschmolzene Metall nach oben zu drücken und in der Verbindung zu halten. Das Schweißen "senkrecht nach unten" kann schneller durchgeführt werden, führt aber in der Regel zu einer geringeren Eindringtiefe und ist nur für sehr dünne Bleche geeignet. Gepulste MIG- oder WIG-Prozesse sind effektiv, da sie das Schmelzbad zwischen den Pulsen für den Bruchteil einer Sekunde gefrieren lassen und so ein Absacken verhindern.

Overhead-Flächen

Die Überkopfposition (4G/4F) ist die schwierigste und gefährlichste. Durch die Schwerkraft wird das geschmolzene Schweißbad aktiv aus der Fuge auf den Schweißer gezogen. Dies erfordert ein sehr hohes Maß an Geschicklichkeit. Der Schweißer muss ein sehr kleines Schweißbad aufrechterhalten, eine hohe Fahrgeschwindigkeit verwenden und eine enge Lichtbogenlänge wählen. Das MIG-Kurzzeitschweißen wird häufig wegen seiner geringen Wärmezufuhr und der Fähigkeit, das Schweißgut schnell zu verfestigen, bevorzugt.

Kehlnähte

Eine Kehlnaht wird verwendet, um zwei Oberflächen in einem annähernd rechten Winkel zu verbinden, wie z. B. bei einer T-Verbindung oder einer Überlappungsverbindung. Die größte Herausforderung besteht darin, eine ordnungsgemäße Verschmelzung an der Wurzel der Verbindung zu erreichen, ohne das vertikale Teil zu unterschneiden oder das horizontale Teil zu überlappen. Der Brennerwinkel muss genau eingehalten werden, normalerweise 45 Grad zwischen den beiden Teilen.

Rillenschweißungen

Eine Rillenschweißung wird verwendet, um zwei Teile in der gleichen Ebene zu verbinden, am häufigsten in einer Stumpfnaht. Bei Blechen sind die Teile oft eng aneinander gefügt (eine quadratische Nut). Ziel ist es, eine Eindringtiefe von 100% zu erreichen, d. h. das Schweißgut verschmilzt vollständig mit der Dicke des Materials, um eine maximale Festigkeit zu erreichen, ohne dass es auf der Rückseite zu übermäßigem Durchschmelzen kommt.

Expertentipps für hochwertige Blechschweißnähte

Um beim Schweißen von Blechen professionelle Ergebnisse zu erzielen, ist es notwendig, die geprüften Techniken zu befolgen.

Wenden Sie die korrekte Metalltechnik an: Die Bewegungsrichtung und der Winkel des Brenners sind grundlegend. Beim MIG-Schweißen wird bei Blechen in der Regel ein Druckwinkel verwendet, da er einen weniger aggressiven Lichtbogen und eine bessere Sicht auf die Verbindung ermöglicht. Bei jedem Verfahren sollte der Brennerwinkel richtig ausgerichtet sein, um eine Verschmelzung auf beiden Seiten der Verbindung zu erreichen.

Wählen Sie das geeignete Schweißzusatzmetall: Der Schweißzusatz muss mit dem Grundwerkstoff chemisch verträglich sein, um eine feste, solide Schweißnaht zu bilden. Der Durchmesser des Schweißzusatzes muss entsprechend der Dicke des Blechs gewählt werden; ein Schweißzusatz mit kleinerem Durchmesser schmilzt mit geringerer Energie.

Verwenden Sie die Skip-Welding-Technik: Um Verformungen entgegenzuwirken, schweißen Sie kurze Schweißnähte in mehreren Abschnitten. Schweißen Sie z. B. an einer langen Naht ein 2-Zoll-Stück an einem Ende, gehen Sie dann zur Mitte, um ein 2-Zoll-Stück zu schweißen, und dann zum anderen Ende. Auf diese Weise wird die Hitze gleichmäßiger über den Teil des Metalls verteilt, anstatt sie zu lokalisieren.

Verwenden Sie die Heftschweißtechnik: Bevor Sie die endgültige Schweißnaht anbringen, machen Sie kleine, provisorische Heftschweißungen in Abständen entlang der Verbindung. Dadurch werden die Teile fest in der richtigen Position gehalten und können sich nicht verschieben oder verziehen, wenn die Hitze der endgültigen Schweißnaht einwirkt.

Verwenden Sie einen kleinen Drahtdurchmesser: Beim MIG-Schweißen wird für Bleche ein Draht mit kleinerem Durchmesser (z. B. 0,023 Zoll oder 0,6 mm) benötigt. Er schmilzt bei einer niedrigeren Spannung und Stromstärke und kann mit weniger Wärmezufuhr und besserer Kontrolle geschmolzen werden.

Kleine Elektrode verwenden: Beim WIG-Schweißen muss die Wolframelektrode auf die Stromstärke und Dicke des zu schweißenden Materials abgestimmt werden. Eine kleinere Elektrode ermöglicht einen engeren, präziseren Lichtbogen, was bei der Arbeit mit dünnen Dicken wichtig ist.

Klemme Backing Bar: Dies kann sehr effektiv sein, indem man ein Stück Kupfer oder Aluminium fest auf die Rückseite der Schweißnaht klemmt. Diese Materialien haben eine hohe Wärmeleitfähigkeit und dienen als Kühlkörper, der überschüssige Wärme vom Werkstück ableitet. Dies trägt dazu bei, Durchbrennen und Verzug zu vermeiden, und kann verwendet werden, um die Unterseite der Schweißraupe zu einem glatten Finish zu formen.

Abschirmgas auftragen: Die Durchflussrate des Schutzgases ist wichtig. Bei unzureichender Strömung wird die Schweißnaht nicht gegen die Atmosphäre abgedeckt, was zu Porosität führt. Ein zu starker Durchfluss kann Turbulenzen verursachen, die Luft in den Schweißbereich ziehen. Die Angaben des Herstellers sollten beachtet werden.

Wärme einstellen: Dies ist die wichtigste Variable. Beginnen Sie bei der Durchführung von Testschweißungen immer mit einem Stück des gleichen Materials und der gleichen Dicke. Stellen Sie die Stromstärke (Hitze) und die Spannung (MIG-Lichtbogenlänge) der Maschine so ein, dass eine glatte, gleichmäßige Perle ohne Durchbrennen erzeugt wird.

Fahrgeschwindigkeit und -winkel beibehalten: Die Fahrgeschwindigkeit sollte beibehalten werden, um eine gleichmäßige Schweißraupe zu erhalten. Eine langsame Bewegung bündelt viel Wärme und kann zu Durchbrennen führen. Eine zu hohe Geschwindigkeit führt zu einer dünnen, schwachen Raupe mit schlechter Verschmelzung. Auch der Arbeits- und Fahrwinkel des Brenners sollte während der Schweißung beibehalten werden.

Wählen Sie das richtige Unternehmen: In Fällen, in denen die Qualität eines Bauteils von entscheidender Bedeutung ist, muss die Arbeit einem professionellen Fertigungsunternehmen überlassen werden. Diese Unternehmen verfügen über qualifizierte Schweißer, kalibrierte Werkzeuge und strenge Qualitätskontrollmechanismen, um sicherzustellen, dass alle Schweißnähte den erforderlichen Standards entsprechen.

Häufige Herausforderungen beim Blechschweißen und wie man sie vermeidet

Verzerrung/Verwerfung: Dies ist das häufigste Problem bei geschweißten Blechen. Es wird durch die ungleichmäßige Ausdehnung und Kontraktion des Metalls während des Schweißens verursacht.

- Vermeiden: Verwenden Sie eine robuste Klemmung, machen Sie Heftschweißungen, um das Material an Ort und Stelle zu halten, verwenden Sie eine Skip-Schweißsequenz, um die Hitze zu verteilen, verwenden Sie die niedrigstmögliche Hitzeeinstellung, die noch eine ordnungsgemäße Verschmelzung erreicht, und verwenden Sie Wärmesenken wie Kupferstangen.

Burn-Through: Dies geschieht, wenn die Hitze für die Materialstärke zu groß ist und ein Loch entsteht.

- Vermeiden: Reduzieren Sie die Schweißstromstärke/-spannung, erhöhen Sie die Fahrgeschwindigkeit, verwenden Sie eine Elektrode oder einen Draht mit kleinerem Durchmesser und sorgen Sie für einen festen Sitz zwischen den Metallteilen. Ein Stützbalken ist ebenfalls eine ausgezeichnete Präventivmaßnahme.

Fehlende Fusion/Durchdringung: Dies ist eine schwache Schweißnaht, die nicht vollständig mit dem Grundmaterial verschmolzen ist. Sie wird durch unzureichende Hitze, eine zu hohe Verfahrgeschwindigkeit oder einen falschen Brennerwinkel verursacht.

- Vermeiden: Erhöhen Sie die Heizstufe, verlangsamen Sie die Fahrgeschwindigkeit und stellen Sie sicher, dass der Lichtbogen direkt auf die Wurzel der Verbindung gerichtet ist.

Porosität: Hierbei handelt es sich um kleine Gaseinschlüsse oder Löcher in der Schweißraupe, die die Verbindung erheblich schwächen.

- Vermeiden: Sorgen Sie für eine ausreichende Abdeckung mit Schutzgas und die richtige Durchflussrate. Reinigen Sie alle Oberflächen gründlich von Farbe, Rost, Öl und Feuchtigkeit. Prüfen Sie auf Zugluft, die den Gasschutz stören könnte.

Wichtige Überlegungen zu Verfahren und Technologie für qualitativ hochwertige Schweißnähte

Um professionelle Schweißnähte in der Blechbearbeitung zu erzielen, braucht man nicht nur ein einzelnes Werkzeug, sondern ein komplettes System. Qualifizierte Bediener sind zwar unverzichtbar, aber die wahre Qualität, Konsistenz und Größe wird durch die Integration von überlegener Technologie und strenger Prozesskontrolle bestimmt. Dieser systematische Ansatz trennt Präzisionsfertigung aus der Grundstoffherstellung.

Industrietaugliche Ausrüstung

Die Grundlage für eine qualitativ hochwertige Schweißung liegt in den Fähigkeiten der Maschine. Im Gegensatz zu Geräten für Verbraucher bieten industrielle Schweißgeräte:

Präzise Energielieferung: Merkmale wie gepulstes MIG ermöglichen eine extrem niedrige Wärmezufuhr. Dies ist entscheidend für das Schweißen dünner Materialien wie Aluminium, ohne dass es zu Verformungen oder Durchbränden kommt. Fortgeschrittene Verfahren wie das Laserschweißen, die von Spezialisten wie TZR eingesetzt werden, bieten eine hervorragende Wärmesteuerung, die zur Vermeidung von Verformungen bei dünnen Aluminiumblechen unerlässlich ist.

Unerschütterliche Konsequenz: Eine hohe Einschaltdauer sorgt für eine stabile Leistung bei langen Produktionsläufen und garantiert, dass die erste und die letzte Schweißnaht von identischer Qualität sind.

Strenge Prozesskontrolle

Selbst die beste Ausrüstung ist ohne einen disziplinierten Prozess unwirksam. In einem professionellen Umfeld umfasst dieses System drei wichtige Säulen:

Geprüfte Verfahren: Geschweißt wird nach einer qualifizierten Schweißverfahrensspezifikation (WPS), die auf kalibrierten Maschinen basiert. Dadurch wird das Rätselraten eliminiert und es werden wiederholbare, metallurgisch einwandfreie Ergebnisse erzielt.

Kundenspezifische Vorrichtungen: Speziell konstruierte Vorrichtungen werden verwendet, um Komponenten starr zu halten. Sie kontrollieren die Wärme, dienen als Wärmesenken und verhindern Verformungen, um strenge Maßtoleranzen einzuhalten.

Rückverfolgbare Materialien: Alle Verbrauchsmaterialien, vom Schutzgas bis zum Schweißzusatz, sind hochrein und vollständig rückverfolgbar, um die chemische und mechanische Integrität jeder Schweißung zu gewährleisten. Diese umfassende Prozesskontrolle ist der Grund dafür, dass führende Hersteller wie TZR, die von Teams mit über 10 Jahren Erfahrung unterstützt werden, konstant hochwertige Produkte herstellen.

Die Rolle der Automatisierung

Für die Großserienproduktion bieten Roboterschweißzellen das ultimative Maß an Präzision. Die Automatisierung eliminiert menschliche Schwankungen und führt jedes Mal einen perfekten Schweißpfad aus - für makellose Konsistenz in großem Maßstab.

Dieser ganzheitliche Ansatz - die Kombination von fortschrittlicher Ausrüstung mit sorgfältigen Prozessen und Automatisierung - ist die Grundlage der modernen Präzisionsfertigung. Bei jedem Schritt wird auf Qualität geachtet, um sicherzustellen, dass das Endprodukt die strengsten Normen erfüllt.

Präzisionsschweißen von Blechen mit TZR

Für Projekte, bei denen Präzision nicht nur ein Ziel, sondern eine Anforderung ist, bietet die Zusammenarbeit mit einem Spezialisten wie TZR einen klaren Vorteil. Als führendes Unternehmen in der Blechbearbeitung liefert TZR hochpräzise Lösungen, die auf Branchen wie die Automobilindustrie, die Medizintechnik, den 3D-Druck und erneuerbare Energien zugeschnitten sind. Unsere Stärke liegt in der Umsetzung komplexer technischer Entwürfe in einwandfrei gefertigte Komponenten aus Materialien wie Stahl, Edelstahl, Aluminium, Kupfer und Messing.

Bei TZR gehen wir über die üblichen Qualitätserwartungen hinaus. Unser Engagement für hervorragende Qualität geht über die ISO-Vorschriften hinaus, indem wir in jeder Phase strenge Qualitätskontrollprotokolle einführen - von der Materialprüfung bis zur abschließenden Dimensionsanalyse. Mit einer Ausbeute von 98% ist unsere Beständigkeit ein Beweis für unser Know-how und unsere fortschrittliche Technologie.

Das Schweißen von Blechen stellt einzigartige Herausforderungen dar, die TZR mit unübertroffener Genauigkeit und Zuverlässigkeit bewältigen kann. Entscheiden Sie sich für TZR, wenn Ihr Projekt Gewissheit erfordert. Mit uns erfüllen Sie nicht nur die Spezifikationen - Sie übertreffen sie. Präzision beginnt hier.

Schlussfolgerung

Das Schweißen von Blechen ist ein grundlegender Prozess in der modernen Fertigung. Der Erfolg hängt von einem systematischen Ansatz ab, der mit einem klaren Verständnis der Materialeigenschaften beginnt und in der präzisen Ausführung der Technik gipfelt. Durch die Auswahl des geeigneten Schweißverfahrens, die sorgfältige Vorbereitung des Materials und die Anwendung bewährter Methoden zur Steuerung der Wärmezufuhr können Verarbeiter die mit der Arbeit mit dünnen Materialien verbundenen Herausforderungen meistern. Ob bei einer manuellen Reparatur oder bei der Programmierung einer Roboterzelle, diese Grundsätze bleiben gleich. Sie zu beherrschen ist der Schlüssel zur Herstellung starker, sauberer und maßhaltiger Schweißnähte, die höchsten Qualitätsansprüchen genügen.