Das Biegen von Blechen ist eines der gängigsten Verfahren in der Fertigungs- und Produktionsindustrie. Mit diesem Verfahren lassen sich präzise, nützliche und langlebige Teile herstellen. Es ist wichtig, die Details des Blechbiegens zu verstehen, um sicherzustellen, dass die Endprodukte von hoher Qualität sind und gleichzeitig die Produktionskosten niedrig sind. Es ist immer wichtig, sich weiterzubilden, egal wie neu oder alt man in der Branche ist.

Was können Sie aus diesem Beitrag mitnehmen?

- Die Grundsätze des Blechbiegens.

- Verschiedene Biegeverfahren und ihre Anwendungen.

- Die beim Biegen verwendeten Materialien und ihre Eigenschaften.

- Wie das Blechbiegen in verschiedenen Bereichen eingesetzt wird.

- Die wichtigsten Faktoren, die bei der Planung von Biegevorgängen zu berücksichtigen sind.

- Optimierung von Entwürfen im Hinblick auf Kosten, Qualität und Herstellbarkeit (DFM).

Was ist Blechbiegen?

Beim Blechbiegen wird eine Kraft auf ein Blech ausgeübt, um es in einem bestimmten Winkel zu biegen, ohne dass es bricht. Im Wesentlichen wird dabei ein flaches Blech in ein Teil mit der gewünschten Biegung umgewandelt, ähnlich wie beim Falten von Papier, aber mit Präzision. Das Material wird dabei plastisch verformt und kann so seine Form ändern.

Das Biegen von Blechen wird üblicherweise für Materialien mit einer Dicke zwischen 0,5 mm und 6 mm verwendet. Dies kann jedoch von der Art des Materials abhängen. Häufig werden Baustahl, rostfreier Stahl und Aluminium verwendet, und jedes dieser Materialien reagiert unterschiedlich auf Krafteinwirkung.

Das Verfahren ist äußerst vielseitig. Es ermöglicht die Herstellung verschiedener Formen in kurzer Zeit und ohne kostspielige Gussformen, was es für die Herstellung von Teilen je nach Bedarf geeignet macht. Außerdem ist es sehr genau und in hohem Maße wiederholbar, was bedeutet, dass die erzielten Ergebnisse stets zuverlässig sind. Bei ordnungsgemäßer Durchführung ist das Verfahren sowohl bei kleinen als auch bei mittleren Produktionsmengen kosteneffizient und minimiert die Materialverschwendung.

Branchen, die auf das Blechbiegen angewiesen sind

Die Vielseitigkeit des Blechbiegens macht es in vielen Branchen unverzichtbar. Es ermöglicht präzise Formen und Winkel, die mit anderen Methoden nur schwer zu erreichen sind. Der Biegeprozess ermöglicht die Herstellung von Teilen, die Merkmale wie Flansche, Kerben, Lippen und ineinandergreifende Verbindungen benötigen. Diese Merkmale erhöhen die Festigkeit, verbessern die Passform und steigern die Funktionalität.

| Industrie | Bedürfnisse der Industrie | Wie das Blechbiegen diese Bedürfnisse befriedigt | Gemeinsam produzierte Komponenten |

| Automobilindustrie | Hohe Haltbarkeit, geringes Gewicht und präzise Teile | Durch Biegen werden präzise Winkel für strukturelle Komponenten erzeugt, ohne dass die Festigkeit darunter leidet | Fahrzeugrahmen, Karosserieteile, Halterungen |

| Luft- und Raumfahrt | Hohe Präzision, Materialstärke und Gewichtskontrolle | Ermöglicht präzise Biegungen für leichte, langlebige Teile | Flugzeugrümpfe, Flügelteile |

| Elektronik | Präzision und kompaktes Design für enge Räume | Biegen ermöglicht komplizierte, kompakte Konstruktionen mit engen Toleranzen | Gehäuse, Gehäuse für Leiterplatten |

| Medizinische Geräte | Bedarf an hoher Präzision und Einhaltung von Vorschriften | Ermöglicht präzise, wiederholbare Biegungen zur Erfüllung strenger medizinischer Standards | Medizinische Gehäuse, chirurgische Werkzeuge |

| Haushaltsgeräte | Effizienz in der Fertigung und Flächeneffizienz | Ermöglicht die schnelle Herstellung von Teilen mit spezifischen Funktionsmerkmalen | Kühlschrankplatten, Backofengehäuse |

| Industrielle Ausrüstung | Langlebigkeit, Funktionalität und Kosteneffizienz | Biegen ermöglicht die Herstellung von hochbelastbaren, präzisen Komponenten | Maschinenrahmen, Halterungen, Schutzvorrichtungen |

| Bauwesen | Maßgeschneiderte Größen und schnelle Produktion für unterschiedliche Anforderungen | Flexible Designoptionen und schnelle Durchlaufzeiten ohne komplizierten Werkzeugbau | HVAC-Kanäle, kundenspezifische Strukturteile |

Die obige Tabelle gibt einen knappen Überblick, aber die wahre Bedeutung des Blechbiegens wird deutlicher, wenn wir untersuchen, wie es die grundlegenden Herausforderungen in jeder Branche löst.

Automobilindustrie

In der Autoindustrie ist dieses Verfahren von grundlegender Bedeutung. Es ermöglicht die Herstellung von Leichtbaukomponenten aus hochfestem Stahl, was für die Senkung des Kraftstoffverbrauchs und die Einhaltung der Emissionsnormen unerlässlich ist. Ein weiterer wichtiger Aspekt ist die Herstellung des Sicherheitskäfigs und der Knautschzonen des Fahrzeugs, die für das Bestehen der strengen Crashtests unverzichtbar sind.

Luft- und Raumfahrt

In der Luft- und Raumfahrt, wo jedes Gramm zählt, bietet das Biegen ein unübertroffenes Verhältnis von Festigkeit zu Gewicht. Es formt leichte Legierungen für Rahmen und Tragflächen, ohne die strukturelle Integrität des Materials zu beeinträchtigen, und verbessert so direkt die Treibstoffeffizienz und die Nutzlastkapazität.

Elektronik

In der Elektronik sorgen gebogene Metallgehäuse für eine wesentliche EMI/RFI-Abschirmung, eine Voraussetzung für die Einhaltung von Vorschriften wie FCC und CE. Das Verfahren schafft auch integrierte Funktionen für die Wärmeableitung und das Luftstrommanagement, die eine langfristige Zuverlässigkeit der Komponenten gewährleisten.

Medizinische

Die Medizintechnik ist auf das Biegen angewiesen, um Komponenten mit glatten, rissfreien Oberflächen aus Materialien wie Edelstahl und Titan herzustellen - eine Voraussetzung für eine effektive Sterilisation. Die hohe Wiederholgenauigkeit gewährleistet die Konsistenz der einzelnen Teile, die für die strenge FDA- und CE-Validierung erforderlich ist, um die Sicherheit der Patienten zu gewährleisten.

Haushaltsgeräte

Bei Haushaltsgeräten ist das Biegen sowohl für die Ästhetik als auch für die Fertigungseffizienz von entscheidender Bedeutung. Es ermöglicht die schnelle, kosteneffiziente Herstellung langlebiger Rahmen und optisch ansprechender Außenverkleidungen für Produkte wie Kühlschränke und Backöfen, die die hohen Anforderungen des Verbrauchermarktes erfüllen.

Industrielle Ausrüstung

Industrieanlagen sind auf das Biegen angewiesen, um robuste, hochbelastbare Rahmen, Halterungen und Schutzvorrichtungen herzustellen. Das Verfahren verwandelt dicke Metallbleche in langlebige Strukturkomponenten, die anspruchsvollen Betriebsbelastungen standhalten und die Langlebigkeit der Maschinen und die Sicherheit der Bediener gewährleisten.

Bauwesen

Im Baugewerbe ermöglicht das Biegen die schnelle, bedarfsgerechte Herstellung von kundenspezifischen Stützen und architektonischen Paneelen, die Gestaltungsfreiheit ohne Einbußen bei der Integrität ermöglichen. Es ist auch die einzige praktikable Methode zur Herstellung langer, durchgehender Elemente wie Dachrinnen und Abdeckungen, die die langfristige Haltbarkeit und Wetterbeständigkeit eines Gebäudes gewährleisten.

Kurz gesagt, das Blechbiegen ist weit mehr als eine einfache Umformtechnik; es ist ein entscheidender Wegbereiter für moderne Innovation, Sicherheit und Effizienz.

Wie das Blechbiegen funktioniert

Das Biegen von Blechen ist ein präziser Prozess, der eine sorgfältige Planung erfordert. Es beginnt mit der Entwurfsphase. In dieser Phase wird eine DFM-Analyse durchgeführt, um zu prüfen, ob das Teil effizient hergestellt werden kann und ob es alle Spezifikationen erfüllt. Nachdem die Konstruktion abgeschlossen ist, geht es um die Auswahl des richtigen Werkzeugs. Dies beinhaltet die Auswahl der Matrize und des Stempels in Abhängigkeit von der Art des Materials, der Dicke und der gewünschten Biegung.

Nach dem Einrichten des Werkzeugs werden die Maschinenparameter eingestellt. Die Abkantpresse, eine häufig verwendete Biegemaschine, wird dann vorbereitet. Das Blech wird dann auf dem Werkzeug positioniert und die Maschine übt kontrolliert Druck auf das Blech aus. Wenn die Abkantpresse in Bewegung ist, biegt sich das Material in der richtigen Weise entlang der vorgegebenen Biegelinie.

Der Bediener stellt sicher, dass das Blech gut positioniert ist, um Verformungen zu vermeiden, die zu einem Verziehen des Teils führen könnten. Wenn die Biegung abgeschlossen ist, wird das Blech entfernt. Das Gleiche gilt für alle weiteren Biegungen, die erforderlich sind. All dies ermöglicht es den Herstellern, qualitativ hochwertige Teile zu produzieren, die den geforderten Spezifikationen im Produktionsprozess entsprechen. Bei TZR nutzen unsere Ingenieure ihre umfassende Erfahrung, um Ihr spezifisches Design und Ihre Materialien eingehend zu analysieren und so die optimale Fertigungslösung zu entwickeln, die die Präzision des Endprodukts von Anfang an garantiert.

Arten von Blechbiegetechniken

Je nach Form, Material und Anforderungen an das herzustellende Teil werden unterschiedliche Biegetechniken eingesetzt. Die Kenntnis dieser Techniken ist entscheidend für die Auswahl der geeigneten Methode für jedes Projekt.

V-Biegen

Das V-Biegen ist die häufigste Kategorie des Blechbiegens. Bei diesem Verfahren presst ein Stempel das Blech in eine V-förmige Matrize. Der endgültige Winkel wird durch die Tiefe und die Kraft bestimmt, mit der der Stempel das Material in die Matrize drückt, was je nach der verwendeten Technik variiert. Dies macht das V-Biegen zu einem äußerst effektiven Verfahren zur Herstellung einer breiten Palette präziser Biegungen. Es gibt drei Hauptmethoden des V-Biegens, die jeweils ein unterschiedliches Gleichgewicht von Präzision und Kraft bieten:

Air Bending

Das Luftbiegen ist ein V-Biegeverfahren, bei dem der Stempel das Blech in eine Matrize drückt, ohne den Boden vollständig zu berühren; es wird buchstäblich "in der Luft gebogen". Der endgültige Winkel wird durch die Hubtiefe des Stempels bestimmt, nicht durch den Winkel der Matrize. Die Hauptvorteile des Luftbiegens sind seine Flexibilität - mit einem einzigen Werkzeugsatz können verschiedene Winkel geformt werden - und sein geringer Kraftaufwand. Diese Flexibilität geht jedoch auf Kosten einer geringeren Präzision, da das Verfahren anfälliger für Rückfederung ist als andere Methoden.

- Vorteile: Hohe Flexibilität, geringere erforderliche Tonnage, schnelleres Einrichten.

- Häufige Verwendungen: Die gängigste Biegemethode für die allgemeine Fertigung und für Prototypen, bei denen leichte Winkelabweichungen akzeptabel sind.

Bottoming

Bei dieser Methode drückt der Stempel das Material nach unten, bis es vollen Kontakt mit den Innenflächen der V-Matrize hat, wodurch das Material gezwungen wird, sich dem genauen Winkel der Matrize anzupassen. Das Absenken bietet eine bessere Genauigkeit und Wiederholbarkeit bei geringerer Rückfederung als das Luftbiegen.

- Vorteile: Höhere Genauigkeit und Wiederholbarkeit als beim Luftbiegen.

- Häufige Verwendungen: Teile, die eine präzisere Winkelsteuerung erfordern, als dies beim Standard-Luftbiegen möglich ist.

Prägung

Dies ist ein hochpräzises Verfahren mit hoher Tonnage. Der Stempel übt extremen Druck aus, prägt das Material und zwingt es, sich vollständig an die Matrize anzupassen. Durch dieses Verfahren wird das Material an der Biegung leicht ausgedünnt und die Rückfederung praktisch eliminiert, was zu einer sehr hohen Winkelgenauigkeit führt.

- Vorteile: Höchste Präzision und fast keine Rückfederung.

- Häufige Verwendungen: Anwendungen, die extrem enge Toleranzen erfordern, wie z. B. in der Luft- und Raumfahrtindustrie oder in der Medizintechnik.

Kantenbiegen

Das Kantenbiegen wird angewendet, wenn eine Biegung an der Kante des Blechs erforderlich ist. Diese Methode wird häufig für die Herstellung von Flanschen und anderen Teilen verwendet, bei denen die Biegung an der Kante des Materials erfolgen muss. Bei diesem Verfahren wird in der Regel eine Abkantpresse mit einer Matrize verwendet, mit der die Kante gebogen werden kann, während der Rest des Blechs unberührt bleibt.

- Vorteile: Effektiv bei der Herstellung von Biegungen mit großem Innenradius, vermeidet Markierungen auf der Blechoberfläche.

- Häufige Verwendungen: Erstellen von Kantenflanschen an Platten, Verstärkungslippen und Herstellen von flachen Kanälen in der Nähe der Kante eines Teils.

U-Biegen

Das U-Biegen ähnelt dem V-Biegen, aber die verwendete Matrize ist U-förmig, im Gegensatz zur V-Form, die beim V-Biegen verwendet wird. Diese Technik wird zur Herstellung kreisförmiger Biegungen, wie z. B. von Rohren, verwendet. Das U-Biegen wird bei der Herstellung von Teilen mit kleinen Radien oder Kurven verwendet und ist ideal für die Herstellung von gebogenen Blechteilen, die in ein Gelenk oder einen Rahmen passen müssen.

- Vorteile: Hocheffizient für das Formen von Teilen mit zwei parallelen Biegungen in einem einzigen Arbeitsgang, gewährleistet hervorragende Parallelität.

- Häufige Verwendungen: Herstellung von U-Profilen, Versteifungswinkeln und Rahmenkomponenten, die eine bestimmte Profilbreite erfordern.

Walzenbiegen

Unter Walzbiegen versteht man das Biegen von Blechen mit Hilfe von Walzen, die das Material allmählich in eine gebogene Form bringen. Diese Technik wird häufig für die Herstellung großer und glatter Biegungen verwendet, wie z. B. bei zylindrischen Teilen oder gebogenen Platten. Das Walzbiegen eignet sich am besten für allmähliche Biegungen, die einen konstanten Radius über die gesamte Länge des Materials erfordern.

- Vorteile: Perfekt für die Herstellung von Kurven mit großem Radius ohne spezielle Werkzeuge, kann komplette Zylinder oder Kegel formen.

- Häufige Verwendungen: Herstellung von zylindrischen Tanks, konischen Trichtern, gekrümmten architektonischen Paneelen und Rohren mit großen Durchmessern.

Materialien für das Blechbiegen

Die Art des Materials, das beim Biegen von Blechen verwendet wird, bestimmt in hohem Maße, wie sich das Material beim Biegen verhält. Zu den am häufigsten verwendeten Werkstoffen in der Blechbearbeitung gehören u. a. Baustahl, Edelstahl und Aluminium, die alle unterschiedliche Eigenschaften haben. Die Zugfestigkeit und die Härte des Materials beeinflussen auch die Art der Werkzeuge und die Kraft, die für eine korrekte Biegung erforderlich ist. Ein weiterer Faktor, der bei der Auswahl des Materials berücksichtigt werden muss, ist die Dicke des zu biegenden Materials. Dickere Materialien sind steifer und erfordern möglicherweise mehr Kraft zum Biegen, und auch der Biegeradius muss möglicherweise geändert werden. Nachstehend finden Sie einen Vergleich einiger der beim Blechbiegen am häufigsten verwendeten Materialien:

| Material | Schwierigkeit des Biegens | Wesentliche Merkmale | Gemeinsame Anwendungen |

| Baustahl | Einfach | Duktil, erschwinglich, gut für den allgemeinen Gebrauch | Autoteile, Rahmen |

| Rostfreier Stahl | Mäßig | Hohe Zugfestigkeit, korrosionsbeständig | Küchengeräte, medizinische Geräte |

| Aluminium | Einfach | Leicht, korrosionsbeständig, leicht verformbar | Luft- und Raumfahrt, Elektronik-Gehäuse |

| Kupfer | Mäßig | Gute Wärmeleitfähigkeit, weich, aber relativ teuer | Elektrische Komponenten, HVAC |

| Messing | Mäßig | Korrosionsbeständig, dehnbar | Dekorationsartikel, Schiffsteile |

| Verzinkter Stahl | Mäßig | Beschichtet mit Zink für Rostbeständigkeit, widerstandsfähiger gegen Biegen | Bedachung, Dachrinnen |

| Titan | Hart | Äußerst stabil und leicht, teuer | Luft- und Raumfahrt, medizinische Implantate |

| Kohlenstoffstahl | Einfach | Hohe Festigkeit, erschwinglich, aber anfällig für Rost | Schwermaschinen, Bauwesen |

Konstruktionsüberlegungen zum Biegen von Blechen

Es gibt mehrere Faktoren, die bei der Gestaltung eines Teils für das Blechbiegen berücksichtigt werden sollten, damit das Teil funktionell und herstellbar ist. Diese Faktoren beeinflussen die Durchführbarkeit des Biegeprozesses und die Qualität des Endprodukts.

Biegeradius

Der Biegeradius bezieht sich auf den Innenradius der Biegung. Er ist wichtig für die Festigkeit und Integrität des fertigen Teils. Ein kleinerer Radius kann zu Rissen oder Brüchen im Material führen, da sich die Spannung in diesem Bereich konzentriert. Daher sollte der richtige Biegeradius gewählt werden, um solche Missgeschicke zu vermeiden.

Es ist ratsam, dass der Biegeradius mindestens so groß ist wie die Dicke des zu biegenden Materials. Wenn die Dicke des Blechs beispielsweise 1 mm beträgt, sollte der Biegeradius nicht weniger als 1 mm betragen. Dadurch wird sichergestellt, dass das Metall gebogen werden kann, ohne zu brechen oder eine falsche Form zu erhalten, die nicht erforderlich ist. Es gibt eine Standardformel, die zur Bestimmung des Biegeradius verwendet werden kann:

Biegeradius = Materialdicke × K

Dabei ist K eine Konstante, die von der Art des Materials abhängt (sie liegt in der Regel im Bereich von 0,8 bis 1,5). Für weichere Materialien wie Aluminium wird eine kleine Konstante verwendet, während für härtere Materialien wie Stahl eine große Konstante verwendet wird. Für weitere Einzelheiten über Auswahl des richtigen Biegeradius für Blechekönnen Sie klicken, um den Beitrag zu lesen!

Rückfederung

Unter Rückfederung versteht man die Tendenz des Materials, nach einer Biegung wieder in seine ursprüngliche Form zurückzukehren. Dies liegt daran, dass Metalle wie Stahl und Aluminium elastische Materialien sind und die Fähigkeit haben, ihre ursprüngliche Form wieder anzunehmen, sobald die Kraft, die zum Biegen aufgebracht wurde, nachlässt. Die Rückfederung sollte auch bei der Konstruktion berücksichtigt werden, da das endgültige Teil einen Winkel aufweisen kann, der kleiner ist als der Konstruktionswert.

Um die Rückfederung zu minimieren, besteht eine der Methoden darin, das Material etwas mehr als den erforderlichen Winkel zu biegen, da das Material versuchen wird, in seine ursprüngliche Position zurückzukehren. Der Grad der Überbiegung, der erforderlich ist, hängt von der Art des Materials, der Materialstärke und dem Biegewinkel ab. Wenn Sie das Material z. B. um 90 Grad biegen möchten, können Sie es auf 92 Grad biegen und dann die Rückfederung den Winkel auf 90 Grad korrigieren lassen. Es ist ratsam, Testbiegungen durchzuführen, um das Ausmaß der zu erwartenden Rückfederung vor der endgültigen Produktion zu ermitteln. Auch einige Methoden wie das Luftbiegen oder die Bodenbearbeitung können eingesetzt werden, um die Rückfederung zu verringern und so eine bessere Kontrolle über die endgültigen Abmessungen des Produkts zu haben.

Biegezulage

Die Biegezugabe ist die zusätzliche Länge des Materials, die benötigt wird, um die Dehnung oder Stauchung auszugleichen, die beim Biegen des Blechs auftritt. Beim Biegen wird die Innenfläche des Materials einer Druckkraft ausgesetzt, während die Außenfläche einer Zugkraft unterliegt. Diese Veränderung der Materialform wirkt sich auf die Gesamtlänge des Teils aus, und dieser Aspekt muss berücksichtigt werden, um die richtigen Abmessungen zu ermitteln.

Die Biegezugabe ist ein wichtiger Faktor, der korrekt bestimmt werden muss, um sicherzustellen, dass die Teile bei der Montage gut passen. Wenn die Biegezugabe falsch ist, sind die Teile zu lang oder zu kurz, was zu Lücken, Ausrichtungsfehlern oder schlechter Passform führt. Dies kann zu Montageproblemen oder Mängeln im Endprodukt führen, deren Behebung sehr teuer und zeitaufwändig sein kann.

Zur Berechnung der Biegezugabe können Sie die folgende Formel verwenden:

Wo:

- Radius bezieht sich auf den Innenradius der Biegung.

- Material Dicke ist die Dicke des Blechs.

- Winkel ist der Winkel der Biegung in Grad.

Diese Formel ist nützlich, um die für eine bestimmte Biegung erforderliche zusätzliche Länge zu bestimmen, was bei der Erstellung flacher Muster oder deren Erweiterung für den Zuschnitt hilfreich ist. Für diejenigen, die mit der Biegezugabe nicht vertraut sind, gibt es Online-Rechner und Biegetabellen, die eine Hilfe sein können. Diese Tools enthalten oft Materialkonstanten (z. B. den K-Faktor), die je nach Material unterschiedlich sein können. Es ist ratsam, sich beim Materiallieferanten nach dem richtigen K-Faktor zu erkundigen, um Fehler bei der Berechnung zu vermeiden.

Wenn Sie mit einer professionellen Spenglerei zusammenarbeiten, werden diese Berechnungen oft für Sie erledigt, so dass Sie sich auf Ihren Entwurf konzentrieren können, während sich die Experten um die Details kümmern.

Kurvenabzug

Der Biegeabzug ist die Menge an Material, die von der Länge des flachen Musters entfernt wird, wenn das Material gebogen wird. Ein korrekter Biegeabzug trägt dazu bei, die richtigen Abmessungen des Teils zu erreichen und Materialverschwendung bei der Biegung zu vermeiden. Dies wird normalerweise durch den Biegeradius und die Dicke des zu biegenden Materials bestimmt. Im Allgemeinen gilt: Je größer der Biegeradius und je dicker das Material ist, desto größer ist der erforderliche Abzug. Die Formel für den Biegeabzug lautet:

Mit dieser Formel können Sie die Materialmenge bestimmen, die beschnitten werden muss, um sicherzustellen, dass das Teil die richtigen Abmessungen hat. Bei der Konstruktion ist es wichtig, die Anzahl der Biegungen in einem Teil zu berücksichtigen. Jede Biegung wirkt sich auf die Länge aus, so dass bei Teilen mit mehr als einer Biegung die Abzüge angepasst werden sollten, um sicherzustellen, dass es keine Abweichungen gibt. Die Kenntnis der Biegeabzüge trägt dazu bei, sicherzustellen, dass der erstellte Entwurf korrekt ist und ohne Probleme hergestellt werden kann.

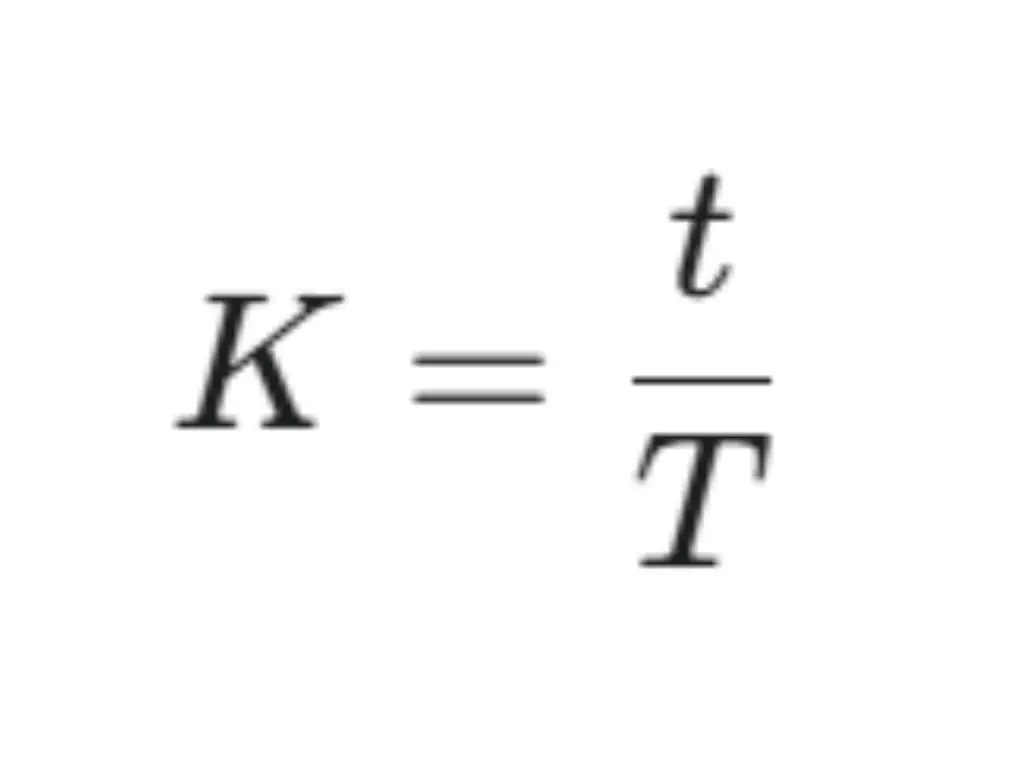

K-Faktor

Der K-Faktor ist ein entscheidender Koeffizient, der zur genauen Berechnung der flachen Musterlänge eines gebogenen Teils verwendet wird. Während einer Biegung wird das innere Material zusammengedrückt, während sich das äußere Material ausdehnt. Die neutrale Achse ist eine imaginäre Ebene innerhalb des Materials, die beides nicht tut.

Der K-Faktor definiert die Lage dieser neutralen Achse. Er ist das Verhältnis des Abstands von der Innenfläche zur neutralen Achse (t) geteilt durch die Gesamtmaterialdicke (T):

Die Verwendung des korrekten K-Faktors ist für die Berechnung der Biegezugabe und des Biegeabzugs unerlässlich. Ein falscher Wert führt zu falsch bemessenen flachen Mustern, was zu kostspieligen Montagefehlern und Materialverschwendung führt.

Der genaueste K-Faktor wird zwar durch Tests ermittelt, die nachstehende Tabelle enthält jedoch branchenübliche Ausgangswerte auf der Grundlage des Materials und des Verhältnisses von Innenbiegeradius (Ri) zu Dicke (T).

| Material Typ | Biegen Sie Radius (Ri) zu Dicke (T) Verhältnis | K-Faktor (Start Wert) |

| Weichkupfer, Weichmessing | Ri < T | 0.35 |

T ≤ Ri ≤ 3T | 0.40 | |

Ri > 3T | 0.45 | |

| Aluminium und Legierungen | Ri < T | 0.38 |

T ≤ Ri ≤ 3T | 0.42 | |

Ri > 3T | 0.48 | |

| Baustahl, rostfreier Stahl | Ri < T | 0.42 |

T ≤ Ri ≤ 3T | 0.46 | |

Ri > 3T | 0.50 |

Wichtiger Hinweis: Diese Werte sind Schätzwerte für die Erstkonstruktion. Bei hochpräzisen Bauteilen sollten Sie immer eine Testbiegung durchführen, um den genauen K-Faktor für Ihr spezifisches Material und Ihre Einrichtung zu überprüfen. Andere Faktoren wie das Biegeverfahren (z. B. Luftbiegen vs. Prägen) und die Materialhärte beeinflussen den K-Faktor ebenfalls.

Mindestlänge des Flansches

Flansche sind die verlängerten Teile eines Blechteils, die beim Biegen typischerweise an den Kanten entstehen. Die Mindestflanschlänge ist die kürzeste Länge, die erforderlich ist, damit sich das Metall ordnungsgemäß über die Biegelinie hinaus erstreckt, ohne die Festigkeit des Teils zu beeinträchtigen. Ist die Flanschlänge zu kurz, sitzt das Teil möglicherweise nicht sicher in der Matrize und kann sich während des Biegevorgangs verformen oder reißen.

Bei dünnen Materialien (1-2 mm) liegt die Mindestlänge des Flansches in der Regel im Bereich des 2-fachen der Materialstärke. Bei dickeren Materialien, insbesondere bei solchen mit einer Dicke von 5 mm und mehr, kann das Dreifache der Dicke oder sogar mehr erforderlich sein. Ein längerer Flansch ist nützlich, um sicherzustellen, dass das Teil stark genug ist, um den Kräften standzuhalten, die während des Gebrauchs auf es ausgeübt werden. Auch engere Biegewinkel können längere Flansche erforderlich machen, um übermäßige Spannungen oder Verformungen des Materials zu vermeiden. Es ist auch wichtig zu beachten, dass die Länge des Flansches von den Geräten abhängt, die beim Biegen und der Handhabung des Materials verwendet werden.

Biegesequenz

Die Reihenfolge der Biegungen hat einen direkten Einfluss auf das endgültige Teil. Die Reihenfolge der Biegungen muss richtig festgelegt werden, damit es keine Interferenzen zwischen den Biegungen gibt und das Material nicht verformt wird. Im Allgemeinen sollten die Biegungen an den größten Winkeln oder an den äußersten Abschnitten begonnen werden, gefolgt von den kleineren oder inneren Abschnitten. Dadurch wird eine weitere Verformung der gebogenen Teile verhindert und eine höhere Präzision erreicht. Es ist jedoch wichtig, die Dicke des Materials, die Biegewinkel und die Kapazität der Maschine zu berücksichtigen. Die richtige Reihenfolge trägt auch dazu bei, die Spannungsverteilung zu kontrollieren, die Rückfederung zu verringern und die Qualität des Endprodukts zu verbessern, während gleichzeitig der Produktionsprozess verbessert wird.

Abstand zwischen Löchern und Biegekanten

Bei der Konstruktion von Blechbiegungen ist der Abstand zwischen den Löchern und den Kanten der Biegung von entscheidender Bedeutung für die Funktionalität der Konstruktion sowie für die einfache Herstellung der Konstruktion. Wenn die Löcher zu nahe an der Biegung platziert sind, kann sich das Material verbiegen, was zu Rissen oder einer falschen Ausrichtung führen kann. Dies kann zu einer Veränderung der Form und Struktur des Teils sowie seines Aussehens führen. Andererseits hilft ein ausreichender Abstand, Verformungen zu vermeiden, so dass die Löcher nicht durch den Biegeprozess beeinträchtigt werden. Der ideale Abstand wird auch durch die Materialart, die Dicke und den Biegeradius des zu biegenden Materials bestimmt. In den meisten Fällen ist es ratsam, einen Abstand von der Biegekante zum Loch einzuhalten, der dem 1,5-fachen der Materialdicke entspricht. Dadurch wird die Möglichkeit einer Beschädigung der Löcher verringert und gewährleistet, dass das Teil wie gewünscht gebogen werden kann. Die Lage der Löcher und Biegungen ist bei der Konstruktion von Blechteilen entscheidend, um die besten Ergebnisse zu erzielen.

Abstand zwischen Kurven

Der Abstand zwischen den Biegungen muss sorgfältig berechnet werden. Dadurch wird verhindert, dass sich das Material überlappt, was zu Verformungen oder minderwertigen Biegungen führen könnte. Der richtige Abstand ermöglicht es auch, das Material wie gewünscht zu biegen, ohne es zu behindern. Außerdem lassen sich so genaue Winkel erzielen. Der erforderliche Biegeabstand hängt von der Materialstärke, dem erforderlichen Biegeradius und der Komplexität der Konstruktion ab. Bei dünnen Materialien können die Biegungen näher beieinander liegen, während bei dicken Materialien ein beträchtlicher Abstand zwischen den Biegungen vorhanden sein sollte. Aus Platzmangel kann es zu Interferenzen zwischen den Biegungen kommen, was die Qualität des Teils beeinträchtigt.

Um sicherzustellen, dass all diese Konstruktionsüberlegungen für die Fertigung klar kommuniziert werden, sollten die Zeichnungen die Flanschlängen immer von den Außenflächen des Teils aus messen. Gleichzeitig muss der innere Biegeradius für jede Biegung explizit angegeben werden, da dieser direkt mit den Produktionswerkzeugen zusammenhängt.

Optimieren Sie Ihre Blechbiegekonstruktion hinsichtlich Kosten und Qualität: Eine Insider-Perspektive

Echte Optimierung geht über die grundlegenden Designregeln hinaus und verknüpft Designentscheidungen direkt mit ihren Auswirkungen in der Produktion. Die Umwandlung eines Konzepts in ein kosteneffizientes, qualitativ hochwertiges Teil bedeutet, dass man für die Realitäten der Produktion entwirft.

Haupttreiber der Biegekosten

Die Kosten eines Entwurfs stehen in direktem Zusammenhang mit seiner Herstellungszeit. Bei kostengünstigen Teilen steht die Produktionseffizienz im Vordergrund. Dies wird durch die Verwendung gleichmäßiger Biegeradien und unidirektionaler Biegungen erreicht, wann immer dies möglich ist, wodurch zeitaufwändige Werkzeugwechsel und Neuausrichtungen der Teile vermieden werden. Darüber hinaus wird die Ausbeute verbessert, wenn enge Toleranzen nur dort angewendet werden, wo sie kritisch sind. Ein wichtiges Verfahren besteht darin, Löcher und Ausschnitte in einem sicheren Abstand von den Biegelinien zu halten (mindestens 2,5-fache Materialstärke), um Verformungen und die Notwendigkeit kostspieliger Nachbearbeitungen zu vermeiden.

Biegen für kosmetische High-End-Veredelungen

Bei hochwertigen Gehäusen ist die Endbearbeitung ebenso wichtig wie die Passform, und der Biegeprozess wirkt sich direkt auf das kosmetische Ergebnis aus. Die Materialauswahl ist von entscheidender Bedeutung; so bietet beispielsweise Aluminium 5052 nach der Formgebung eine gleichmäßigere Oberfläche für die Eloxierung als 6061. Um eine makellose Oberfläche bei gebürsteten oder spiegelnden Materialien zu erzielen, sind spezielle, reibungsfreie Werkzeuge und Schutzfolien während des Biegeprozesses erforderlich, um Kratzer zu vermeiden.

Fokus auf Design for Manufacturing (DFM)

Bei den erfolgreichsten Projekten werden die Grundsätze des Design for Manufacturing (DFM) von Anfang an berücksichtigt. Die frühzeitige Analyse eines Entwurfs kann zu erheblichen Verbesserungen führen. So können beispielsweise komplexe Geometrien auf ihre Machbarkeit hin untersucht werden, und es können kostengünstige Methoden wie das Bump-Forming eingesetzt werden, um große Radien ohne Spezialwerkzeuge zu erzeugen. Darüber hinaus können Verbindungsdesigns optimiert werden, um die Festigkeit und Ästhetik des späteren Schweißens zu verbessern. Ein auf DFM ausgerichteter Ansatz stellt sicher, dass die ursprüngliche Konstruktionsabsicht effizient und auf höchstem Niveau umgesetzt wird.

TZR: Biegebetrieb für die Blechbearbeitung

Bei TZR sind wir spezialisiert auf Blechfertigungund bietet maßgeschneiderte Lösungen für Ihr Biegen, Schneidenund Montage Bedürfnisse. Mit mehr als einem Jahrzehnt Erfahrung setzen wir fortschrittliche Technologie und erfahrene Ingenieure ein, um sicherzustellen, dass jedes Teil genau Ihren Spezifikationen entspricht. Um Projekte vom ersten Konzept an zu unterstützen, bietet unser hauseigenes "Design for Manufacturing (DfM)"-Team, das sich aus erfahrenen Fachleuten zusammensetzt, fachkundige DFM-Analysen, um Design, Prototyping, Herstellung und Endbearbeitung Ihrer Produkte zu bewältigen.

Für alle Biege- und Schneideanforderungen bietet TZR zuverlässige, kostengünstige Lösungen, die Ihren Projektanforderungen entsprechen. Setzen Sie sich noch heute mit uns in Verbindung, und lassen Sie uns Ihnen helfen, Ihre Visionen mit unseren Blechbearbeitungsdiensten in die Realität umzusetzen.