Einführung

Schauen Sie sich einfach um. Die Welt, die wir geschaffen haben, die brummenden Rechenzentren, die unser digitales Leben steuern, oder die sterilen, lebensrettenden Maschinen in einem modernen Krankenhaus, besteht aus Millionen von Metallteilen, von denen viele unsichtbar sind. Diese Blechteile werden nicht mit brachialer Gewalt geschaffen, sie werden von Ingenieuren entwickelt und durch einen Fertigungsprozess der Umwandlung hergestellt.

Dieser Leitfaden ist der Entmystifizierung eines der wichtigsten dieser Prozesse gewidmet: der Präzisionsblechfertigung. Es ist eine realistische Reise der Ingenieure, Produktdesigner und Beschaffungsmanager, die die ehrgeizigen Ideen zum Leben erwecken und die nötige Klarheit schaffen, um sich in diesem komplexen, aber notwendigen Bereich zurechtzufinden.

Was ist Präzisionsblechfertigung?

Die Präzisionsblechfertigung ist ein hochspezialisierter Bereich der Fertigung, der sich auf die Umwandlung von flachen Blechen in Teile mit sehr engen Maßtoleranzen konzentriert. Sie geht über die Grundlagen des Schneidens und Biegens hinaus; es handelt sich um ein komplexes Produktionsverfahren, das fortschrittliche Technik, computergesteuerte Ausrüstung und ein hohes Maß an Qualitätskontrolle erfordert, um Blechteile herzustellen, bei denen jeder Winkel, jede Kurve und jedes Detail einer strengen, vordefinierten Norm entsprechen muss. Es ist der Bereich, in dem technische Entwürfe für anspruchsvolle Anwendungen mit absoluter Präzision und Wiederholbarkeit in physische Teile umgesetzt werden.

Um die Bedeutung dieses Bereichs besser zu verstehen, ist es sinnvoll, seine Stellung im breiteren Kontext der Fertigung zu betrachten. Innerhalb des allgemeinen Bereichs der Blechverarbeitung lassen sich die Dienstleistungen grob in drei allgemeine Bereiche einteilen, die jeweils durch die Komplexität und Präzision gekennzeichnet sind, die der Endverbraucher verlangt:

- Standard Bleche Fabrikation: Hier geht es um die Herstellung von Teilen für Anwendungen, bei denen die Maßgenauigkeit nicht ausschlaggebend für die Anwendung ist, sondern vielmehr die Funktionalität und die Kosteneffizienz des Teils. Denken Sie an einfache Halterungen, einfache Gehäuse oder Teile für landwirtschaftliche Geräte. Die Bearbeitungen sind stark und auf Langlebigkeit und Nützlichkeit ausgerichtet, und sie haben breitere und tolerantere Maßtoleranzen.

- PräzisionBleche Fabrikation: Dies ist, wie wir festgestellt haben, die höchste Stufe der Fertigung. Sie zeichnet sich durch die kompromisslose Einhaltung enger Toleranzen aus und ist der Standard, der in Branchen erforderlich ist, in denen Bauteile perfekt zusammenpassen und unter Druck arbeiten müssen. Dieser Präzisionsgrad, der durch den Einsatz hochentwickelter Geräte, komplexer Software und eines strengen Qualitätskontrollverfahrens erreicht wird, ist das Thema dieses Leitfadens.

- Benutzerdefiniert Bleche Fabrikation: Es handelt sich nicht um eine andere Art der Herstellung, sondern um einen Begriff, der sowohl für Standard- als auch für Präzisionsarbeiten verwendet wird. Der Begriff "Sonderanfertigung" bedeutet lediglich, dass das Teil auf der Grundlage einer kundenspezifischen Konstruktionsspezifikation (z. B. einer CAD-Datei) auf Bestellung gefertigt wird, im Gegensatz zu einem serienmäßig hergestellten Teil, das nicht im Handel erhältlich ist. Folglich handelt es sich bei der Präzisionsblechfertigung, die Gegenstand dieses Leitfadens ist, fast immer um eine Art von Sonderanfertigung für eine besondere und anspruchsvolle Anwendung.

Standard- vs. Präzisionsmetallverarbeitung: Was ist der Unterschied?

Der Unterschied zwischen Standard- und Präzisionsfertigung ist kein gradueller, sondern ein Unterschied in Philosophie, Prozess und Ergebnis. Es ist wichtig, diesen Unterschied zu kennen, um den richtigen Fertigungspartner zu finden und Ihr Projekt zum Erfolg zu führen.

Toleranz ist der wichtigste Unterschied. In der normalen Fertigung kann eine Toleranz von +/- 0,5 mm völlig in Ordnung sein. In der Präzisionswelt sind die Toleranzen in der Regel um eine Größenordnung kleiner, oft im Bereich von +/- 0,1 mm bis +/- 0,05 mm, in manchen Fällen sogar noch kleiner. Es geht nicht nur darum, ein schöneres Teil herzustellen, sondern sicherzustellen, dass Hunderte oder Tausende von Teilen in einer komplexen Baugruppe jedes Mal perfekt zusammenpassen.

Diese hohe Genauigkeitsanforderung wirkt sich auf alle Vorgänge aus. Die Ausrüstung ist nicht die gleiche. Ein typischer Betrieb verfügt vielleicht über eine manuelle Abkantpresse, aber ein Präzisionsfertiger hat eine mehrachsige CNC-Abkantpresse (Computer Numerical Control) mit automatisierten Messgeräten, die komplexe Biegefolgen mit unübertroffener Wiederholgenauigkeit herstellen können. Sie nutzen oft fortschrittliche Ausrüstung und fortschrittliche Techniken, um die strengen Industrienormen zu erfüllen.

Ein weiterer wichtiger Unterschied ist Prozesssteuerung. Eine Präzisionsfertigungsanlage ist häufig klimatisiert, da Temperatur- und Feuchtigkeitsschwankungen dazu führen können, dass sich Materialien ausdehnen oder zusammenziehen, was die endgültigen Abmessungen verändert. Der gesamte Prozess von der Programmierung bis zur Prüfung ist rückverfolgbar.

Schließlich ist die qualitätssicherung Ansatz ist sehr unterschiedlich. Während sich ein typischer Verarbeiter auf Messschieber und Sichtprüfung verlassen kann, verfügt ein Präzisionspartner über eine Reihe hochentwickelter Messgeräte. Ein Beispiel dafür ist eine Koordinatenmessmaschine (CMM), die die Geometrie eines Teils in drei Dimensionen mit mikroskopischer Präzision messen und mit dem ursprünglichen CAD-Modell vergleichen kann, um einen umfassenden Prüfbericht zu erstellen. Eine solche Überprüfung ist nicht verhandelbar, wenn Bauteile für einen Satelliten, einen chirurgischen Roboter oder eine Halbleiterfertigungskammer bestimmt sind.

Warum Präzision in der Blechbearbeitung wichtig ist

Warum sollte man in dieses höhere Maß an Kontrolle investieren? Die Antwort ist, dass Präzision bei vielen Anwendungen keine Option ist, sondern die Grundlage für Leistung, Sicherheit und wirtschaftliche Machbarkeit darstellt. Ihre Bedeutung kann in vier Hauptbereichen beobachtet werden.

Enge Toleranzen

Der direkteste und offensichtlichste Vorteil sind enge Toleranzen, aber der wahre Wert enger Toleranzen liegt in den nachgelagerten Effekten. Ein Server-Rack mit Blades oder ein automatisiertes Laborgerät ist eine komplexe elektromechanische Baugruppe, bei der Dutzende von Einzelkomponenten perfekt zusammenpassen müssen. Diese reibungslose Integration wird durch Präzision gewährleistet. Außerdem entfallen teure und zeitaufwändige manuelle Korrekturen, Nacharbeiten oder das Einpassen von Teilen bei der Endmontage. Diese Gewährleistung von Passform, Form und Funktion beschleunigt den Herstellungsprozess, verbessert die strukturelle Integrität des Endprodukts und ist die erste Absicherung gegen Ausfälle im Feld.

Verbesserte Langlebigkeit

Die unsichtbaren Spannungen in den Komponenten eines Produkts bestimmen oft die Lebensdauer und Zuverlässigkeit des Produkts. Eine genaue Fertigung wirkt sich direkt auf die Haltbarkeit aus. Wenn eine Biegung mit dem genauen Radius der Spezifikation ausgeführt wird, verteilt sich die Spannung im gesamten Material. Eine raue oder scharfe Ecke hingegen bildet einen Punkt, an dem sich die Spannung konzentriert, und das Teil ist anfällig für Risse und Ausfälle bei Vibrationen oder Belastung. In ähnlicher Weise sorgt Präzisionsschweißen für ein tiefes, gleichmäßiges Eindringen, was zu einer Verbindung führt, die genauso stark oder stärker ist als das Ausgangsmaterial. Diese sorgfältige Detailarbeit führt zu Teilen, die auch bei jahrelangem fachmännischem Einsatz langlebig und zuverlässig sind.

Effizienz und Kosteneinsparungen

Obwohl ein Präzisionsbauteil im Stückpreis teurer sein kann als ein Standardbauteil, führt es fast immer zu niedrigeren Gesamtbetriebskosten (TCO - Total Cost of Ownership). Die wahren Kosten eines Bauteils sind die Montagezeit und der Arbeitsaufwand, die Kosten für die Ausschussware, die Kosten für Ihren Ruf, wenn die Produkte versagen, und die Möglichkeit teurer Rückrufaktionen. Diese Risiken werden durch Präzisionsfertigung gemindert. Sie spart Montagearbeit, Ausschuss und schützt die Leistung Ihres Produkts, indem sie perfekte Teile liefert, die auf Anhieb funktionieren, die Montagearbeit drastisch reduziert, den Ausschuss eliminiert und die Leistung Ihres Produkts schützt, was eine strategischere und kosteneffektivere langfristige Investition darstellt.

Konformität und Zertifizierung

Präzision ist eine Voraussetzung für die Einhaltung von Gesetzen und Vorschriften in Branchen wie der Luft- und Raumfahrt, der Verteidigung, der Medizintechnik und der Halbleiterindustrie. Für diese Branchen gelten hohe Standards wie AS9100 in der Luft- und Raumfahrtindustrie und ISO 13485 in der Medizintechnikindustrie. Diese Normen können nur eingehalten werden, wenn ein schriftliches Engagement für Präzisionsfertigung und Qualitätskontrolle nachgewiesen werden kann. Ein Fertigungspartner, der über diese Zertifizierungen verfügt, bietet nicht einfach nur eine Dienstleistung an, sondern garantiert, dass alle von ihm hergestellten Komponenten den strengen Sicherheits-, Zuverlässigkeits- und Rückverfolgbarkeitsanforderungen standhalten, die diese anspruchsvollen Branchen verlangen, und gewährleistet so eine optimale Produktqualität.

Schlüsselprozess der Präzisionsblechfertigung

Die Umwandlung eines digitalen Entwurfs in ein physisches, hochpräzises Bauteil ist ein systematischer, mehrstufiger Prozess. Jeder Schritt baut auf dem letzten auf, und ein Fehler in einer beliebigen Phase kann die Integrität des Endprodukts beeinträchtigen. Die Reise ist ein sorgfältig choreographierter Tanz zwischen Software, Maschinen und menschlichem Fachwissen.

Design und Technik

Alle Projekte beginnen nicht mit Metall, sondern mit Daten. Es beginnt mit einer CAD-Datei (Computer-Aided Design) eines Kunden. Doch ein erstklassiger Verarbeiter lädt nicht einfach die Datei und drückt auf den Startknopf. Der erste Schritt ist eine DFM-Prüfung (Design for Manufacturability). In dieser Phase der Zusammenarbeit überprüfen leitende Ingenieure den Entwurf, um potenzielle Probleme zu identifizieren und Änderungen vorzuschlagen, die den Entwurf effizienter, kostengünstiger und strukturell stabiler machen, ohne den beabsichtigten Zweck des Teils zu beeinträchtigen. Dies kann z. B. die Änderung von Biegeradien sein, um Risse im Material zu vermeiden, oder eine geringfügige Änderung des Layouts, damit so viele Teile wie möglich auf einem einzigen Stück Metall verschachtelt werden können.

Auswahl des Materials

Wenn der Entwurf abgeschlossen ist, wird das richtige Material ausgewählt. Diese Entscheidung wird durch die Anforderungen der Anwendung bestimmt: Muss das Teil leicht sein (Aluminium)? Soll es hohen Temperaturen und Korrosion standhalten (Edelstahl)? Elektrisch leitfähig sein (Kupfer)? Biokompatibel sein (Titan)? Der Verarbeiter verwendet zertifizierte Materialien, die von renommierten Lieferanten geliefert werden, so dass das Rohmaterial selbst den erforderlichen Projektspezifikationen entspricht. Dies ist ein entscheidender Schritt, um den Anforderungen der Blechverarbeitung gerecht zu werden und je nach Materialwahl und gewünschten Eigenschaften aus verschiedenen Materialien auszuwählen.

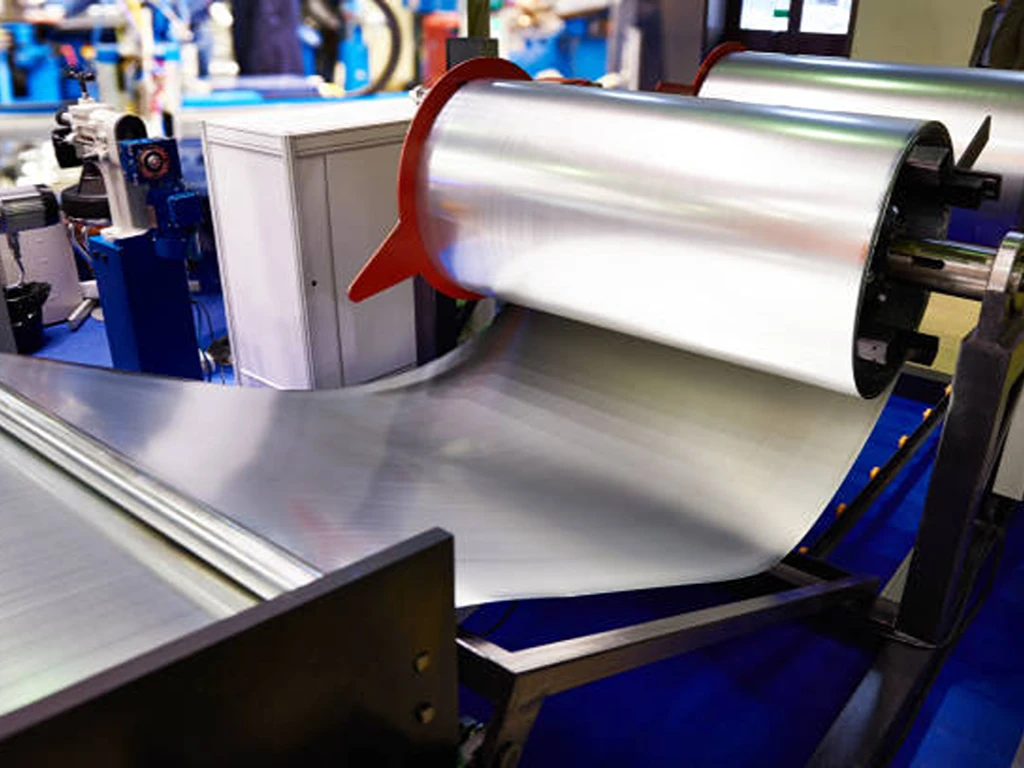

Schneiden

Der erste physikalische Prozess ist das Ausschneiden des 2D-Profils des Teils aus dem flachen Blech. Das Laserschneiden ist die gängigste Technologie für Präzisionsarbeiten. Das Material wird durch einen leistungsstarken, fein fokussierten Laserstrahl geschmolzen, verdampft oder weggeblasen, und die Geometrie des Teils wird mit unglaublicher Geschwindigkeit und Präzision nachgezeichnet. Die Hauptvorteile des Laserschneidens sind die schmale Schnittfuge (die Breite des abgetragenen Materials) und die kleine Wärmeeinflusszone (WEZ), die ein Verziehen des Materials verhindert und die Integrität des Metalls an der Schnittkante bewahrt.

Umformen und Biegen

Nach dem Schneiden des flachen Musters wird es an eine Abkantpresse übergeben, wo es in seine 3D-Form gebogen wird. Dieser Vorgang wird nur auf CNC-Abkantpressen in der Präzisionsfertigung durchgeführt. Das flache Stück wird von einem Bediener oder einem Roboter gegen eine Reihe von Gegenmessern positioniert, und ein computergesteuerter Stößel drückt das Blech in eine Matrize, um eine saubere, scharfe Biegung in einem bestimmten Winkel zu erzeugen und die gewünschte Form zu bilden. Hochwertige mehrachsige CNC-Maschinen sind in der Lage, eine Reihe komplizierter Biegungen in verschiedenen Richtungen ohne wiederholtes Einrichten zu produzieren, so dass jedes Teil einer Charge ein exaktes Duplikat des vorherigen ist. Dieses Verfahren ist für die Herstellung komplizierter Formen entscheidend.

Stanzen

Ein CNC-Revolverstanzer kann effektiver sein als ein Laserschneider, wenn in einem Teil viele Löcher, Schlitze oder Lamellen in Standardgröße benötigt werden. Der Revolver ist mit einem Magazin mit verschiedenen gehärteten Stahlstempeln und Matrizen bestückt. Die Maschine legt das Blech unter den Revolver und stanzt mit enormer Geschwindigkeit und Kraft die erforderlichen Merkmale auf der Grundlage des Programms aus. Es handelt sich um ein sehr schnelles Verfahren, das sich für die Herstellung von Produkten wie Servergehäusen oder gelochten Platten eignet. Dieses Verfahren wird auch als Metallprägung bezeichnet, um eine bestimmte Form zu erzeugen.

Schweißen und Montage

In Fällen, in denen ein Endprodukt aus mehreren gefertigten Teilen besteht, müssen diese zusammengefügt werden. Eine entscheidende Fähigkeit ist das Präzisionsschweißen, in der Regel WIG (Wolfram-Inert-Gas) wegen seiner sauberen, hochwertigen Ausführung oder MIG (Metall-Inert-Gas) wegen seiner Schnelligkeit. In der Großserienproduktion werden Roboterschweißzellen eingesetzt, um perfekte, wiederholbare Schweißnähte an jeder Baugruppe zu erzielen, wodurch der menschliche Faktor ausgeschaltet wird und die stärksten, wiederholbaren Schweißnähte entstehen. Dieser Schritt kann auch die Installation von Beschlägen wie PEM-Einsätzen, Abstandshaltern oder Scharnieren umfassen.

Oberflächenveredelung und Beschichtung

Nicht viele Teile werden nach dem Zusammenbau fertiggestellt. Fast immer ist eine Oberflächenbehandlung erforderlich, um das Bauteil vor Umwelteinflüssen zu schützen, seinen ästhetischen Wert zu erhöhen oder es mit besonderen Eigenschaften auszustatten. Typische Veredelungsverfahren sind die Pulverbeschichtung (eine zähe, dicke, lackähnliche Oberfläche), das Eloxieren (ein elektrochemisches Verfahren auf Aluminium, das eine harte, korrosionsbeständige Oberfläche bildet) und das Plattieren (Beschichtung mit einem anderen Metall wie Zink oder Nickel, um Korrosionsschutz oder Leitfähigkeit zu erreichen).

Qualitätskontrolle

Dies ist der letzte und wahrscheinlich wichtigste Schritt, der den gesamten Prozess validiert. Das fertige Bauteil wird an ein Qualitätskontrolllabor geliefert. Die Prüfer verwenden Präzisionswerkzeuge wie digitale Messschieber, Höhenmessgeräte und vor allem Koordinatenmessgeräte (CMM), um sicherzustellen, dass alle Abmessungen, Winkel und Positionen der Merkmale innerhalb der in der Konstruktionsdatei festgelegten Toleranzen liegen. Es wird ein detaillierter Prüfbericht erstellt, und der Kunde hat einen dokumentierten und nachvollziehbaren Nachweis, dass die Teile den hohen Anforderungen entsprechen.

Gängige Materialien für die Präzisionsblechfertigung

Die Wahl des Werkstoffs ist von grundlegender Bedeutung für den Erfolg eines gefertigten Teils. Jedes Metall bietet ein einzigartiges Eigenschaftsprofil, und ein fachkundiger Verarbeiter kann bei der Auswahl helfen.

| Material | Zugfestigkeit (MPa) | Dichte (g/cm³) | Wärmeleitfähigkeit (W/m-K) | Härte (HV) | Schweißeignung | Komplexität der Bearbeitung | Oberflächenbehandlung Kompatibilität | Kosten |

| Aluminium | 150-350 | 2.7 | 120-235 | 60-100 | Mäßig (oxidiert leicht, muss gereinigt werden) | Mittel (weich, anfällig für Verzerrungen) | Ausgezeichnet (Eloxierung, Pulverbeschichtung) | $$ |

| Rostfreier Stahl | 500-800 | 7.8-8.0 | 15-25 | 150-250 | Gut (WIG/MIG-kompatibel) | Hoch (Rückfederung, langsamere Umformung) | Gut (Elektropolieren, Plattieren, Beschichten) | $$$ |

| Kupfer | 200-300 | 8.9 | ~400 | 50-100 | Schlecht (hohe Wärmeleitfähigkeit erschwert das Schweißen) | Hoch (klebrig, anfällig für Verformung) | Angemessen (hauptsächlich Galvanik) | $$$$ |

| Messing | 300-450 | 8.4-8.7 | 100-150 | 90-120 | Mäßig (Vorwärmen hilft, Risse zu vermeiden) | Mittel (gute Formbarkeit) | Gut (Galvanisieren, Polieren) | $$$ |

| Titan Legierung | 800-1000 | 4.4-4.6 | 6-8 | 300-350 | Schlecht (erfordert Schutz vor Inertgas) | Sehr hoch (Werkzeugverschleiß, langsamer Schnitt) | Begrenzt (weniger Veredelungsmöglichkeiten) | $$$$ |

Hinweis: Die gezeigten Daten sind typische Werte, die nur als Referenz dienen. Die tatsächlichen Eigenschaften können je nach Legierung, Behandlung oder Lieferant variieren.

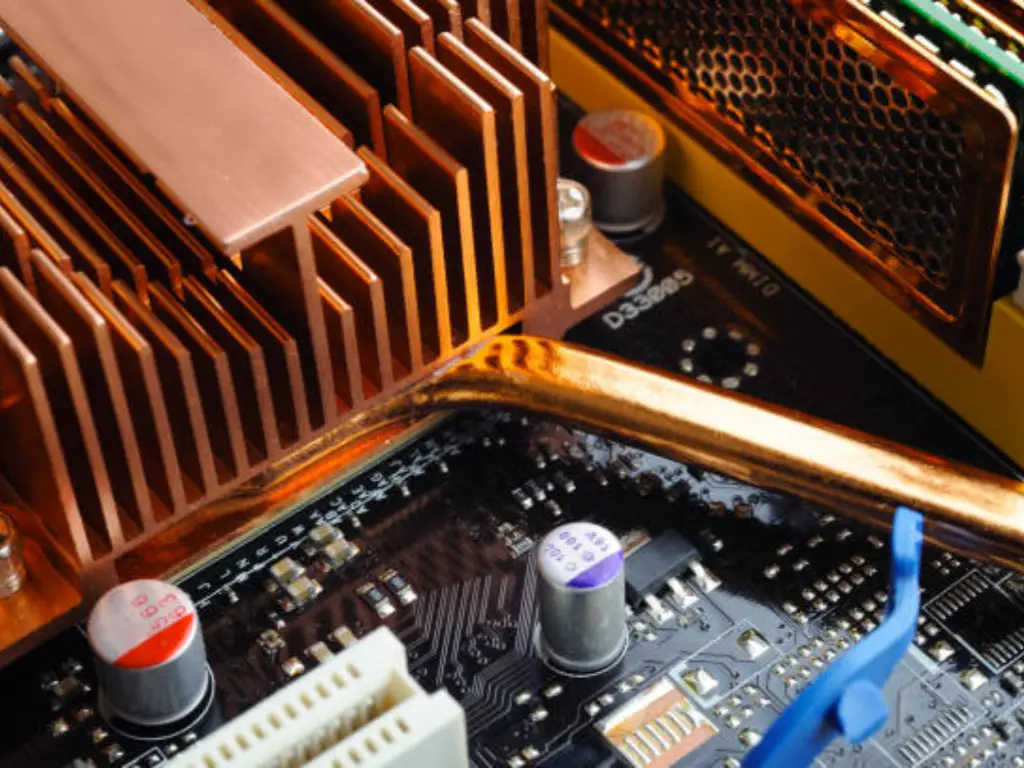

Aluminium

Aluminium wird aufgrund seines guten Verhältnisses von Festigkeit zu Gewicht und seiner inhärenten Korrosionsbeständigkeit häufig in der Luft- und Raumfahrt, in der Elektronik (als Gehäuse und Kühlkörper) und im Transportwesen eingesetzt. Es ist nicht magnetisch, einfach zu bearbeiten und leicht. Die gebräuchlichsten Legierungen sind 5052 wegen seiner hervorragenden Verformbarkeit und 6061 wegen seiner höheren Festigkeit.

Rostfreier Stahl

Diese Gruppe von Legierungen zeichnet sich durch ihre hohe Korrosions-, Rost- und Hitzebeständigkeit aus. Aufgrund ihrer hygienischen Eigenschaften und ihrer Langlebigkeit ist sie das Material der Wahl für medizinische Geräte, chirurgische Instrumente und Geräte zur Lebensmittelverarbeitung. Allzwecklegierungen wie 304 werden verwendet. 316 hat eine bessere Chloridbeständigkeit und eignet sich für Anwendungen in der Schifffahrt und in der Chemie.

Kupfer

Kupfer ist aufgrund seiner hohen elektrischen und thermischen Leitfähigkeit für elektrische Anwendungen unverzichtbar. Es findet breite Anwendung in Stromschienen, elektrischen Kontakten, Kabeln und Hochleistungswärmetauschern. Es ist weich und dehnbar und kann aufgrund seiner hohen Wärmeleitfähigkeit schwer zu schweißen sein.

Messing

Messing ist eine Legierung aus Kupfer und Zink und wird wegen seiner akustischen Qualitäten, seiner reibungsarmen Eigenschaften und seines goldähnlichen Aussehens verwendet. Es wird häufig für die Herstellung von Musikinstrumenten, Sanitärarmaturen und dekorativen Beschlägen verwendet, bei denen sowohl der Nutzen als auch das Aussehen von Bedeutung sind.

Titan-Legierung

Titan steht an der Spitze der Hochleistungsmetalle und hat das beste Verhältnis von Festigkeit zu Gewicht aller weit verbreiteten Metalle. Außerdem ist es extrem korrosionsbeständig und biokompatibel. Aufgrund dieser Eigenschaften wird es für hoch beanspruchte Strukturteile in der Luft- und Raumfahrt, leistungsstarke Automobilteile und medizinische Implantate wie Knochenschrauben und Gelenkersatz verwendet. Aber es ist auch kostspielig und schwieriger zu bearbeiten und zu formen.

Anwendungen der Präzisionsblechfertigung

Die Präzisionsblechfertigung ist fester Bestandteil vieler anspruchsvoller Industrien und bildet das Rückgrat von Hochleistungskomponenten. Sie hat eine breite Palette von Anwendungen:

- Luft- und Raumfahrt: Luft- und Raumfahrtanwendungen erfordern Präzision, geringes Gewicht und Zuverlässigkeit bei Avionikgehäusen, strukturellen Halterungen, Bedienfeldverkleidungen und Drohnenkomponenten.

- Automobilindustrie: Unverzichtbar für die Herstellung von Hochpräzisionsteilen für Elektrofahrzeuge, fortschrittliche Fahrerassistenzsysteme (ADAS) und leichte Fahrwerkskomponenten, um Leistung und Kraftstoffverbrauch zu erzielen.

- Medizin und Pharmazie: Sie werden in Gehäusen von MRT- und CT-Scannern, chirurgischen Instrumentenschalen, komplexen Teilen von Laborautomationsrobotern und Gehäusen empfindlicher Patientenüberwachungssysteme mit Sterilität und Präzision eingesetzt.

- Militär & Verteidigung: Bietet starke und präzise Teile für Verteidigungssysteme, sichere Kommunikationsgehäuse, taktische Fahrzeugteile und ballistische Abschirmungen, bei denen Stärke und Spezifikationen entscheidend sind.

- Telekommunikation: Unverzichtbar für 19-Zoll-Server-Racks, Rechenzentrumsgehäuse, EMI/RFI-Abschirmung und Gehäuse von Netzwerk- und Rundfunkgeräten, die Signalintegrität und eine stabile Infrastruktur gewährleisten.

- Energie und Stromerzeugung: Hilft bei der Entwicklung sauberer Energiesysteme, wie z. B. Teile für die Montage von Solarmodulen, Teile für Windturbinen, Batteriegehäuse für die Energiespeicherung und Steuerungssysteme für Stromerzeugungsanlagen.

- Industrielle Automatisierung: Liefert maßgeschneiderte Rahmen, Halterungen und Strukturteile für Industrieroboter, automatisierte Produktionslinien und Spezialgeräte, die die Effizienz und Betriebsgenauigkeit verbessern.

Gemeinsame Herausforderungen und Lösungen in der Präzisionsblechverarbeitung

Präzisionsarbeit ist selbst für die erfahrensten Verarbeiter eine tägliche Herausforderung. Die Fähigkeit, sie zu meistern, macht den Unterschied zwischen den Profis und den anderen aus.

Herausforderung: Verformung und Verzug von Materialien. Dünne Materialien können sich aufgrund der beim Laserschneiden oder -schweißen erzeugten Hitze verziehen.

- Lösung: Professionelle Hersteller begegnen dem durch optimierte Werkzeugwege, die die Wärme verteilen, durch fortschrittliche Spann- und Vorrichtungssysteme, die das Material an Ort und Stelle halten, und bei Bedarf durch Nachbearbeitungsmethoden zum Spannungsabbau.

Herausforderung: Gleichbleibend enge Toleranzen. Eine Maschine kann in der Anfangsphase präzise sein, aber während eines langen Produktionslaufs kann sie abweichen.

- Lösung: Dies wird durch ein strenges Programm zur Maschinenkalibrierung, den Einsatz von Prüfsonden, die die Teile in der Mitte des Zyklus kontrollieren, und eine klimatisierte Anlage, die die Wärmeausdehnung als Variable ausschließt, erreicht.

Herausforderung: Kosten im Griff haben und keine Kompromisse bei der Qualität eingehen. Präzisionsarbeit kann in Bezug auf die fortschrittlichen Verfahren und Materialien kostspielig sein.

- Lösung: Ein leistungsfähiger DFM-Prozess ist in diesem Fall das beste Werkzeug. Ein guter Partner kann viel Material und Maschinenzeit einsparen, indem er mit dem Kunden zusammenarbeitet, um den Entwurf fertigungsfreundlicher zu gestalten, z. B. durch eine geringfügige Änderung eines Lochmusters, damit es schneller gestanzt werden kann, oder durch eine effizientere Verschachtelung von Teilen auf einem Rohblech, ohne die Qualität in irgendeiner Weise zu beeinträchtigen.

Wie Sie Ihren Partner für die Präzisionsblechfertigung prüfen und auswählen

Die wichtigste Entscheidung, die Sie in Ihrem Projekt treffen werden, ist die Wahl des richtigen Partners. Ein hervorragender Partner ist nicht nur ein Lieferant, sondern ein Teil Ihres Ingenieurteams. Dies sind einige der wichtigsten Kriterien, die Sie bei Ihrer Bewertung berücksichtigen sollten:

- Zertifizierungen und Qualitätssysteme: Verfügen sie über einschlägige Zertifizierungen wie ISO 9001? Sind sie in bestimmten Bereichen nach AS9100 (Luft- und Raumfahrt) oder ISO 13485 (Medizin) zertifiziert? Dies ist ein grundlegender Beweis für die Verpflichtung zur Qualität.

- Technische Fähigkeiten und Ausrüstung: Fordern Sie eine Liste der Ausrüstung an. Verfügt das Unternehmen über modernste, gut gewartete CNC-Maschinen, hochentwickelte Schweißanlagen und umfassende Endbearbeitungsdienste? Investieren sie in Technologien wie Roboterautomatisierung und CMM-Prüfung?

- Nachgewiesene Erfahrung: Fordern Sie Fallstudien oder Beispiele früherer Projekte an, insbesondere solche, die mit Ihrem Projekt vergleichbar sind oder Ihrer Branche entsprechen. Ihre Fähigkeiten spiegeln sich in ihrem Portfolio wider.

- Technische Unterstützung (DFM): Wie hoch ist das Niveau ihres DFM? Ein echter Partner wird nicht nur das herstellen, was ihm aufgetragen wurde, sondern aktiv Feedback zu Ihren Entwürfen geben, um sie besser und kostengünstiger zu machen.

- Kommunikation und Transparenz: Reagieren, kommunizieren und handeln sie professionell? Eine effektive Zusammenarbeit basiert auf einem reibungslosen Informationsfluss zwischen Angebotserstellung und DFM sowie Produktionsaktualisierungen und Endlieferung.

Wie TZR Ihre Erwartungen erfüllt und übertrifft

Wir bei TZR sind mehr als nur ein Fertigungsunternehmen; wir sind Ihr strategischer Fertigungspartner. Wir bedienen führende Branchen wie die Automobilindustrie, die Medizintechnik, den 3D-Druck und die erneuerbaren Energien und sind auf die präzise Verarbeitung von Stahl, Edelstahl, Aluminium und Kupfer spezialisiert, die stets auf Ihre einzigartigen Designs und anspruchsvollen kundenspezifischen Spezifikationen zugeschnitten ist. Wir wissen, dass unsere Kunden Gewissheit suchen, und wir bieten diese durch unvergleichliche Präzision und umfassende Blechdienstleistungen, die die Erwartungen stets übertreffen.

Unser 11.000 m² großes Werk ist mit modernster Technologie ausgestattet, darunter eine 12.000-W-Laserschneidanlage, automatische Biegearme, Prüfsysteme in voller Größe usw. Dadurch sind wir in der Lage, eine Genauigkeit von bis zu ±0,02 mm zu erreichen, komplexe Biegewinkel mit minimalen Abdrücken zu bearbeiten und bis zu 12 Optionen für die interne Oberflächenbearbeitung anzubieten.

Jedes Teil wird einer strengen Qualitätskontrolle unterzogen - von der Erstmusterprüfung bis hin zu Zwischen- und Endkontrollen -, die sich an den ISO 9001-Normen orientiert. Mit einer 100%-Prüfung vor der Verpackung liegt unsere Produktannahmequote durchweg über 98%.

Unsere größte Stärke liegt in unserem Expertenteam. Für uns ist Design for Manufacturability (DfM) das Fundament unserer Partnerschaft. Einige unserer Senior Reviewer verfügen über mehr als 30 Jahre Erfahrung und liefern professionelle Analysen und Angebote innerhalb von nur zwei Stunden. Von der Einführung neuer Produkte (NPI) und der Erstellung von Prototypen bis hin zur Massenproduktion und Montage bietet TZR eine durchgängige Unterstützung und optimiert proaktiv Ihre Entwürfe hinsichtlich Leistung, Kosten und langfristiger Zuverlässigkeit.

Abschließende Überlegungen

Die Präzisionsblechfertigung ist ein aktiver und komplexer Industriezweig, in dem Theorie und Praxis der Technik aufeinanderprallen. Es handelt sich um eine Tätigkeit, die eine fanatische Liebe zum Detail, eine gründliche Kenntnis der Werkstoffkunde und eine kontinuierliche Investition in Technologie und Fachwissen erfordert. Der Weg von einer digitalen Datei zu einem vollständigen, funktionierenden Teil ist kompliziert, aber er muss nicht undurchsichtig sein. Mit dem richtigen Wissen über die wichtigsten Grundsätze, Verfahren und einer klaren Liste von Kriterien, die einen kompetenten Partner ausmachen, können Sie sich in dieser Welt mit einem Gefühl der Zuversicht bewegen, und Ihr nächstes Projekt wird nicht nur nach den Vorgaben, sondern auch dauerhaft gebaut.