Einführung

Die Entwicklung eines neuen Fahrzeugs ist einer der komplexesten Prozesse in der heutigen Industrie, der mit einem Funken einer Idee beginnt und mit einem realen Objekt auf der Straße endet. Es handelt sich um eine monumentale Orchestrierung von Kreativität, technischer Strenge, strategischer Planung und immensem Kapital. Die Produktentwicklung in der Automobilindustrie ist viel mehr als nur die Herstellung; sie ist die Kunst, abstrakte Marktbedürfnisse und technologisches Potenzial in ein sicheres, zuverlässiges und begehrenswertes Produkt umzuwandeln, das die Zukunft von Automobilunternehmen und -herstellern in der gesamten Fahrzeugindustrie prägen wird. Dieser Leitfaden nimmt diesen komplexen Lebenszyklus methodisch auseinander und bietet einen klaren und detaillierten Fahrplan durch die ersten Phasen, die den Weg vom Konzept zum Markt kennzeichnen.

Was ist Produktentwicklung und warum ist sie wichtig?

Unter Produktentwicklung versteht man den gesamten Prozess der Markteinführung eines neuen Produkts oder der Überarbeitung eines bestehenden Produkts. In der Automobilindustrie wird der Begriff auf eine unternehmensweite Praxis ausgeweitet, die Marktforschung, Design, Technik, Prototyping, Validierung, Lieferkettenmanagement und Fertigungsstrategie umfasst. Für einen Erstausrüster (OEM) und seine Zulieferer ist es der eigentliche Motor des Fortschritts.

Ihre Bedeutung kann nicht hoch genug eingeschätzt werden. Ein Wettbewerbsvorteil wird in erster Linie durch eine erfolgreiche Produktentwicklung erzielt. Sie ermöglicht es einem Unternehmen, auf die sich wandelnden Verbraucherbedürfnisse zu reagieren, bahnbrechende Technologien wie die Elektrifizierung zu integrieren, die neue Herausforderungen mit sich bringen, und die sich ständig weiterentwickelnden globalen Sicherheits- und Umweltvorschriften einzuhalten. Ein mangelhafter oder ineffizienter Entwicklungsprozess führt nicht nur zu Kostenüberschreitungen und verspäteten Markteinführungen, sondern auch dazu, dass kein Produkt entsteht, das auf dem Markt Anklang findet, was sich auf den Ruf der Marke und die finanzielle Rentabilität auswirkt.

Die 7 grundlegenden Phasen des Produktentwicklungsprozesses in der Automobilindustrie

Der Lebenszyklus des Fahrzeugentwicklungsprozesses ist ein sequentieller, aber iterativer Prozess. Obwohl sich die einzelnen Methoden unterscheiden können, besteht der Prozess immer aus sieben Phasen, die grundlegend sind und ihre eigenen Ziele und Hindernisse haben.

Stufe 1: Ideenfindung

Jedes Fahrzeug beginnt nicht mit einem Fahrgestell oder einem Motor, sondern mit einer Idee. Dieser erste Schritt ist ein divergenter Prozess, der darauf abzielt, ein breites Netz möglicher Produktkonzepte auszuwerfen. Die Quellen für den Input sind zahlreich: formale Marktforschung zu demografischen Veränderungen, unerfüllten Bedürfnissen und aufkommenden Markttrends; Wettbewerbsanalysen, die Konkurrenzprodukte vergleichen; direktes Kundenfeedback zu Schmerzpunkten und Wünschen; und interne Forschung und Entwicklung (F&E) zu neuen technologischen Möglichkeiten. Das Ziel besteht nicht darin, eine ideale Idee zu entwickeln, sondern einen starken Ideenpool zu schaffen, der systematisch anhand der strategischen Ziele des Unternehmens getestet werden kann.

Phase 2: Ideenbewertung und Screening

Wenn ein Pool von Ideen entstanden ist, wird der Prozess zu einer analytischen Reduktion. Alle Konzepte werden einem strengen Screening-Prozess unterzogen, um ihre Realisierbarkeit festzustellen. Dabei handelt es sich um einen Filterungsprozess, bei dem die rohen Ideen auf den Prüfstand gestellt und mit den Gegebenheiten des Unternehmens verglichen werden. Die wichtigsten Bewertungskriterien:

- Marktpotenzial: Wie groß ist der Markt und wie schnell wächst er?

- Technische Durchführbarkeit: Können wir sie tatsächlich mit der aktuellen oder erreichbaren Technologie bauen?

- Ausrichtung der Ressourcen: Passt es in unser Budget und unsere technischen Kapazitäten?

- Potenzial eines erfolgreichen Markteintritts und der Marke Konsistenz: Passt es zu unserer Markenidentität und unserem Markenversprechen?

Ideen, die diesen strengen Maßstäben nicht genügen, werden systematisch verworfen, und die Organisation kann ihre Ressourcen auf die vielversprechendsten Ideen konzentrieren.

Stufe 3: Konzeptentwicklung und Detailplanung

Eine gut geprüfte Idee ist nun ein vollwertiges Fahrzeugkonzept. In dieser Konzeptphase wird das übergeordnete Konzept in einen detaillierten Business Case und eine Produktdefinition umgewandelt. Ein funktionsübergreifendes Team aus Designern, Ingenieuren und Marketingfachleuten arbeitet zusammen, um den Zielmarkt und das spezifische Kundenmarktprofil zu ermitteln, die wichtigsten Fahrzeugmerkmale und Leistungsziele sowie potenzielle neue Merkmale festzulegen, erste Design-Renderings zu entwickeln und erste Kostenschätzungen vorzunehmen. Das wichtigste Ergebnis dieser Phase ist ein detaillierter Produktplan, der das Wertversprechen des Fahrzeugs, die technischen Anforderungen, die finanziellen Prognosen und die Ziele für das Gesamtfahrzeug beschreibt. Dieser ausgefeilte Plan sollte von der obersten Führungsebene in einer formellen Zielvereinbarung abgesegnet werden. Dies erfordert ein hohes Maß an Zusammenarbeit und Verständnis zwischen den Abteilungen, bevor das Fahrzeugprojekt in die ressourcenintensive Entwicklungsphase eintreten kann.

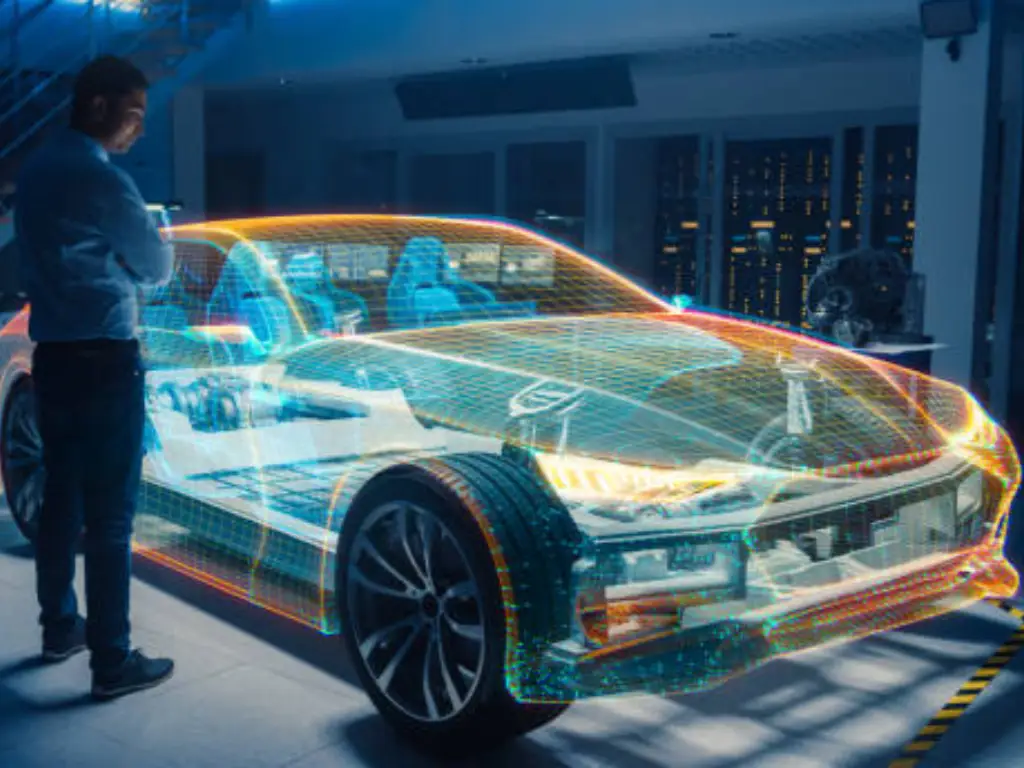

Phase 4: Technischer Entwurf und Prototyping

Sobald das Konzept genehmigt ist, geht das Projekt in den Bereich der intensiven Technik und des Fahrzeugdesigns über. Dies ist die Konzeptphase, in der das virtuelle Fahrzeug konstruiert wird. Technische Teams entwickeln mit Hilfe von CAD-Software (Computer-Aided Design) detaillierte 3D-Modelle aller Komponenten, Systeme und Baugruppen und verfeinern den ersten Entwurf, der in der Konzeptphase entwickelt wurde. Diese Computermodelle werden dann strengen CAE-Simulationen (Computer-Aided Engineering) unterzogen, um alles zu testen, einschließlich der strukturellen Integrität, der Aerodynamik, der Crashsicherheit und der Wärmemanagement.

Nach der digitalen Validierung werden die ersten physischen Darstellungen des Fahrzeugs erstellt. Das Prototyping ist entscheidend, um Form, Passform und Funktion in der realen Welt zu testen. Vorläufige Prototypen, so genannte Mules, können auf bestehenden Fahrzeugplattformen basieren, um neue Antriebsstrang- oder Fahrwerkssysteme zu testen. Anschließend werden vollständige Fahrzeugprototypen gebaut, um das gesamte Design zu bestätigen. Diese hochpräzisen physischen Komponenten spielen eine entscheidende Rolle bei der Gewährleistung der strukturellen Integrität der Karosserie und der Passgenauigkeit des Fahrgestells sowie bei der Endmontage der Verkleidungen. Sie werden mit verschiedenen Fertigungstechniken hergestellt. Für zahlreiche zentrale Struktur- und Karosserieteile ist die Präzisionsblechfertigung unerlässlich, ebenso wie die traditionelle CNC-Bearbeitung und die fortschrittliche additive Fertigung anderer Spezialteile.

Stufe 5: Strenge Prüfung und Validierung

Die physischen Prototypen sind keine Schaustücke; sie sind so konstruiert, dass sie einer Reihe von harten Tests standhalten, die darauf abzielen, jedes Detail der Produktleistung und der Haltbarkeit des Fahrzeugs zu prüfen. Dieser Validierungsschritt ist umfassend. Funktionstests stellen sicher, dass alle Systeme wie vorgesehen funktionieren. Bei Haltbarkeitstests wird das Fahrzeug auf Teststrecken und in Klimakammern einer beschleunigten Abnutzung ausgesetzt, um den jahrelangen Einsatz in der realen Welt zu simulieren. Die Sicherheit wird durch kontrollierte Crashtests überprüft, um sicherzustellen, dass das Fahrzeug die hohen staatlichen und internen Qualitätsstandards (wie die der NHTSA oder Euro NCAP) erfüllt oder übertrifft. Jedes Teil, auch die kleinste Halterung, wird auf die Erfüllung aller Leistungsanforderungen und behördlichen Normen und Auflagen geprüft.

Stufe 6: Herstellung, Produktion und Qualitätskontrolle

Nachdem das Design gut getestet wurde, wendet man sich der Industrialisierung zu. Dieser Schritt zielt darauf ab, den Fertigungsprozess für eine effiziente, wiederholbare und hochwertige Massenproduktion vorzubereiten. Die Ingenieure verwenden DFM-Konzepte (Design for Manufacturability), um die Teile zu vereinfachen, damit sie leichter hergestellt werden können. Die Beschaffungsabteilung schließt Verträge mit einer Kette von Zulieferern ab. Der Sprung zwischen einigen wenigen Prototypen und Tausenden von in Serie gefertigten Teilen ist enorm, und die Fähigkeit eines Zulieferers, zwischen dem Prototyp und dem endgültigen Teil das gleiche Maß an Präzision und Produktqualität zu gewährleisten, ist von größter Bedeutung. In der Folge werden große Investitionen in Werkzeuge, einschließlich Stanzwerkzeuge und Spritzgussformen, getätigt. Produktionslinien werden gebaut und in Betrieb genommen. In jeder Phase der Fertigungsstraße werden strenge Qualitätskontrollen durchgeführt, um sicherzustellen, dass jedes Fahrzeug, das das Werk verlässt, genau den Spezifikationen entspricht, die in der Entwicklungsphase entwickelt und getestet wurden.

Stufe 7: Markteinführung und Post-Launch-Feedback

Der letzte Schritt ist die Markteinführung des Fahrzeugs. Dies erfordert einen synergetischen Ansatz zwischen Verkauf, Marketing und Vertrieb, um die Einführung zu einem Erfolg zu machen. Die Händler werden vorbereitet, Werbekampagnen werden durchgeführt und das Fahrzeug wird in die Ausstellungsräume gebracht. Doch der Entwicklungsprozess hört hier nicht auf. Mit der Markteinführung wird eine kritische Feedbackschleife in Gang gesetzt, die von entscheidender Bedeutung ist. Das Unternehmen sammelt sorgfältig Informationen über Verkäufe, Kundenumfragen, Garantieansprüche und Fahrzeugbewertungen. Dieses praktische Feedback ist von unschätzbarem Wert und liefert die notwendigen Erkenntnisse für die Planung künftiger Updates, Facelifts und der nächsten Fahrzeuggeneration, und so wird der Entwicklungszyklus mit einem starken Lebenszyklusmanagement neu gestartet.

Die wichtigsten Herausforderungen in der modernen Automobilproduktentwicklung

Obwohl der siebenstufige Prozess einen klaren Fahrplan darstellt, war er noch nie so schwierig zu navigieren. Das heutige Automobilumfeld ist durch eine Kombination von hohen Belastungen gekennzeichnet, die alle OEMs und Zulieferer zu bewältigen haben. Dies sind die wichtigsten Herausforderungen:

- Aggressive Zeitvorgaben. Der Markt bewegt sich heute in einem Tempo, das die Markteinführung neuer Fahrzeuge in nur 24 bis 36 Monaten erfordert. Eine solch drastische Verkürzung des Entwicklungszyklus erfordert eine beispiellose Effizienz und lässt keine Fehler oder zahlreiche Verzögerungen zu.

- Explosion der Komplexität. Autos sind nicht mehr hauptsächlich mechanische Systeme, sondern komplexe Softwareplattformen auf Rädern. Die Integration von Millionen von Codezeilen in Infotainment-, Konnektivitäts- und autonome Funktionen ist eine Aufgabe, die oft größer ist als die traditionellen technischen Herausforderungen.

- Grundlegende technologische Verschiebungen. Die Umstellung auf Elektrofahrzeuge und -antriebe in der gesamten Industrie bringt völlig neue technische Paradigmen mit sich. Er erfordert den Erwerb neuer Batterietechnologien, ein ausgeklügeltes Wärmemanagement und völlig neue Fahrzeugkonstruktionen - und das alles auf einer steilen und unversöhnlichen Lernkurve.

- Zunehmende Belastung durch Rechtsvorschriften. Das Netz aus internationalen Sicherheitsstandards, Emissionsvorschriften und Konformitätsanforderungen wird von Jahr zu Jahr anspruchsvoller und komplizierter. Die Einhaltung einer Vielzahl von internationalen Vorschriften mit einer einzigen Fahrzeugplattform führt zu erheblichen Kosten und Komplexität bei der Prüfung und Validierung.

Best Practices für eine erfolgreiche Produktentwicklung in der Automobilindustrie

Um sich in der heutigen Entwicklungsumgebung zurechtzufinden, ist es nicht nur vorteilhaft, sondern zwingend erforderlich, eine Reihe von Best Practices zu befolgen. Diese Praktiken bieten einen Leitfaden zur Bewältigung der Komplexität und zur Beschleunigung der Markteinführung.

- Einsatz von Technologie und professionellem Outsourcing. Nutzen Sie die Vorteile der neuesten digitalen Technologien für Simulation und Validierung. Lagern Sie strategisch an Partner aus, die Experten für spezialisierte oder kapitalintensive Prozesse sind. Dies bietet Zugang zu modernsten Fähigkeiten ohne große Anfangsinvestitionen und maximiert die Flexibilität und Effizienz.

- Machen Sie die Einhaltung der Vorschriften vom ersten Tag an zu einer Priorität. Die strikte Einhaltung aller Sicherheits- und Umweltvorschriften sollte bereits in den ersten Phasen des Entwurfsprozesses berücksichtigt werden. Diese proaktive Strategie ist der Schlüssel zur Vermeidung teurer Umgestaltungen in der Spätphase und katastrophaler Startverzögerungen.

- Setzen Sie auf iteratives Prototyping. Behandeln Sie Prototypen nicht als isolierten Meilenstein, sondern als fortlaufende Lernwerkzeuge. Ein sich wiederholender Prozess der Konstruktion, Prüfung und Verbesserung ermöglicht die frühzeitige Erkennung von Problemen, und das Endprodukt ist robust, zuverlässig und gut validiert.

- Wählen Sie etablierte und vertrauenswürdige Lieferanten. Ein Fahrzeug ist nur so stark wie sein schwächstes Glied. Die Grundlage für eine erfolgreiche Produkteinführung ist der Aufbau einer Lieferkette, die sich auf glaubwürdige und qualitätsorientierte Partner stützt, die während der gesamten Produkteinführung für Konsistenz sorgen.

Die Brücke vom Design zur Realität: Wie TZR als Ihr All-in-One-Partner einen Mehrwert schafft

Hier kommt TZR als Ihr strategischer Partner beim Übergang vom digitalen Design zur physischen Realität ins Spiel. Wir bieten einen echten One-Stop-Shop, der Fertigungsprobleme in Ihren Wettbewerbsvorteil verwandelt:

- Expert Engineering von Anfang an. Wir sind bereits in der ersten Phase der Entwicklung in die Partnerschaft eingebunden. Wir bieten professionelle DFM-Analysen (Design for Manufacturability), um sicherzustellen, dass Ihre Komponenten hinsichtlich Kosten, Qualität und Effizienz optimiert sind, bevor die Produktion überhaupt beginnt.

- Unverfälscht Präzision und Qualität. Wir haben uns der Qualität verschrieben, und das basiert auf einem umfassenden Verständnis von Materialien wie Stahl, Edelstahl, Aluminium und Kupfer. Wir verwandeln Ihre digitalen Entwürfe in perfekte physische Teile mit einer Fertigungsgenauigkeit von bis zu +/-0,02 mm. Dieses hohe Qualitätsniveau ist kein Versprechen, sondern ein bewährtes Ergebnis, wie unsere 98-prozentige Erfolgsquote und unsere Qualitätssysteme, die über die ISO-Normen hinausgehen, beweisen.

- Einwandfreier Übergang zwischen Prototyp und Produktion. Wir verfügen über eine flexible Lieferkette, die von einzelnen Prototypen bis hin zu großen Serien reichen kann. Dieses Modell mit nur einem Lieferanten beseitigt die Risiken und Verzögerungen, die mit dem Wechsel von Lieferanten verbunden sind, und sorgt für Konsistenz und eine kürzere Markteinführungszeit.

Kontaktieren Sie unsere Spezialisten noch heute, um Ihr nächstes Automobilprojekt zu besprechen.

Erfolg messen: Schlüsselmetriken in der automobilen Produktentwicklung

Verkaufszahlen sind nicht der einzige Maßstab für den Erfolg eines Produktentwicklungsprogramms. Eine Reihe aussagekräftiger Leistungsindikatoren (Key Performance Indicators, KPIs) gibt einen Überblick über die Effizienz des Prozesses und die Wirksamkeit des Endprodukts.

| Metrisch | Beschreibung |

| Zeit bis zur Markteinführung | Misst die Zeit von der offiziellen Projektgenehmigung bis zum Beginn der Produktion und bewertet die Entwicklungsgeschwindigkeit. |

| Entwicklungskosten vs. Budget | Verfolgt die Differenz zwischen den Entwicklungskosten und dem ursprünglichen Budget und bewertet die Finanzkontrolle. |

| Teile pro Million (PPM) | Misst die Anzahl der Fehler in den gelieferten Teilen pro Million und dient als wichtige Qualitätskennzahl. |

| Rate der anfänglichen Gewährleistungsansprüche | Misst die Rate der frühen Garantieansprüche nach der Produkteinführung und bewertet die anfängliche Produktzuverlässigkeit. |

| Bewertung der Kundenzufriedenheit | Sammelt Kundenfeedback, um zu bewerten, wie gut das Produkt die Erwartungen und Erfahrungen der Kunden erfüllt hat. |

| Net Promoter Score (NPS) | Misst die Bereitschaft der Kunden, das Produkt weiterzuempfehlen, und spiegelt die allgemeine Kundenzufriedenheit und -loyalität wider. |

Die Zukunft gestalten: Schlüsseltechnologien und Trends in der automobilen Produktentwicklung

Der Produktentwicklungszyklus in der Automobilindustrie steht vor einem tiefgreifenden Wandel, der auf eine starke Welle digitaler Innovationen zurückzuführen ist. Vor allem drei Technologien werden die Effizienz, die Geschwindigkeit und das Designpotenzial verändern:

- Der digitale Zwilling: Ein virtuelles Abbild, das lebendig ist. Dabei handelt es sich um den Prozess der Entwicklung einer dynamischen virtuellen Darstellung eines physischen Fahrzeugs, die ständig mit realen Daten aktualisiert wird. Dies ermöglicht es den Ingenieuren, während der gesamten Lebensdauer des Fahrzeugs Leistungstests durchzuführen, Wartungsprognosen zu erstellen und Software-Updates am virtuellen Modell zu testen, was die kostspieligen physischen Tests erheblich reduziert und Verbesserungen nach der Markteinführung beschleunigt.

- Generative KI: Der Co-Pilot des Ingenieurs. In der Anfangsphase der Konstruktion kann die generative KI Tausende von optimierten Komponentendesigns auf der Grundlage vorgegebener Parameter wie Gewicht, Festigkeit und Kosten in Echtzeit erstellen und bewerten. Dies verändert den kreativen Prozess und ermöglicht es den Ingenieuren, neue und äußerst effiziente Lösungen zu finden, die sonst durch manuelle Iteration allein nicht möglich wären.

- Additive Fertigung: Vom Prototyp zur Produktion. Die auch als 3D-Druck bezeichnete Technologie geht schnell über das Rapid Prototyping hinaus. Sie entwickelt sich immer mehr zu einer praktischen Methode für die Herstellung komplexer, leichter und kundenspezifischer Komponenten, die in den endgültigen Produktionsfahrzeugen verwendet werden sollen, und ermöglicht eine bedarfsgerechte Produktion und radikal neue Designs, die mit herkömmlichen Werkzeugen nicht hergestellt werden können.

All diese Trends sind Indikatoren für eine Zukunft, die durch eine schnellere, datengesteuerte und effizientere Produktentwicklung gekennzeichnet sein wird.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die Konzeption und Entwicklung von Automobilprodukten ein sehr strukturierter, mehrstufiger Prozess ist, der eine Kombination aus strategischem Weitblick, technischer Präzision und tadelloser Leistung erfordert. Ziel ist es, die enorme Komplexität zu durchdringen, um ein sicheres, innovatives und überzeugendes Produkt zu entwickeln, das vom ersten Funken einer Idee bis zu sieben grundlegenden Phasen der Verfeinerung und Validierung reicht. Da sich die Branche in einem immer schnelleren Tempo entwickelt, wird der Erfolg zunehmend nicht nur durch internes Fachwissen, sondern auch durch die Qualität strategischer Partnerschaften bestimmt. Die Auswahl professioneller Partner, die die schwierige Brücke zwischen Design und Realität perfektionieren können, ist der Schlüssel zu einer erfolgreichen Bewältigung dieses Weges und zur Einführung der nächsten Generation der Mobilität.