Einführung

Moderne Autos bestehen aus einer Kombination von Teilsystemen und Komponenten, einschließlich wichtiger Motorkomponenten, und jedes von ihnen ist darauf ausgelegt, effizient, sicher und langlebig zu sein. Im Mittelpunkt steht die Metallumformung: ein riesiger Zweig der Technik, der sich mit dem Formen, Schneiden, Schweißen und Polieren usw. von Metallen für die Karosserie, den Antriebsstrang und andere Komponenten des Fahrzeugs befasst.

In diesem Beitrag möchte ich die Merkmale der Metallverarbeitung in der Automobilindustrie und ihre Verfahren, Materialien, Konstruktionsfaktoren und Trends erörtern, die sich auf Automobilkomponenten in der Branche ausgewirkt haben. Diese Faktoren sind für jeden Praktiker wichtig, der an der Entwicklung, Konstruktion, Herstellung oder Beschaffung von Fahrzeugen beteiligt ist.

Was ist Metallverarbeitung im Automobilbau?

Bei der Metallverarbeitung für Kraftfahrzeuge wird ein Metall in seiner ursprünglichen oder halbfertigen Form, wie Bleche, Rohre, Stangen oder Knüppel, in ein Teil umgewandelt, das in Kraftfahrzeugen verwendet werden soll. Dazu gehören Vorgänge wie Schneiden, Formen, Zusammenbau und sogar das Polieren des Endprodukts. Im Wesentlichen geht es um den kontrollierten Materialabtrag von Metallen, um vorgegebene geometrische Abmessungen, Formen, mechanische Eigenschaften, Genauigkeit und Oberflächengüte zu erreichen.

Die Rolle der Metallverarbeitung in der Automobilindustrie kann gar nicht hoch genug eingeschätzt werden. Metalle sind die am besten geeigneten Werkstoffe für die Konstruktion von Fahrgestellen und Karosserierahmen, da sie stark und steif sind, um die Sicherheit der Fahrgäste und die Stabilität des Fahrzeugs zu gewährleisten. Metalle bieten auch die erforderliche Haltbarkeit und Hitzebeständigkeit für Antriebs- und Abgassysteme. Die Fähigkeit, Metall zu formen, ermöglicht außerdem ein aerodynamisches Design und kompakte Innenstrukturen. Dennoch sind Metalle nach wie vor die grundlegenden Werkstoffe für die Konstruktion der wichtigsten Komponenten eines Automobils, und daher ist die Beherrschung der Metallverarbeitung in der Automobilindustrie von entscheidender Bedeutung.

Gängige Materialien in der Automobilfertigung

| Material | Festigkeit (MPa) | Korrosionsbeständigkeit | Verarbeitbarkeit (Härte) | Dichte (g/cm³) | Elektrische/Wärmeleitfähigkeit (W/m-K) | Kosten | Anmeldung |

| Stahl | 400-600 | Mittel | 150-200 HB | 7.85 | 45 | $ | Karosserieteile, strukturelle Verstärkungen, Fahrgestell. |

| Rostfreier Stahl | 500-800 | Ausgezeichnet | 170-220 HB | 7.85 | 16 | $$ | Auspuffanlagen (Schalldämpfer, Rohre, Katalysatoren), Verkleidungen, Befestigungselemente. |

| Kaltgewalzter Stahl | 450-700 | Mittel | 140-180 HB | 7.85 | 40 | $ | Karosserie, Fahrgestell und andere strukturelle Komponenten. |

| Verzinkter Stahl | 350-500 | Gut | 120-160 HB | 7.85 | 45 | $$ | Äußere Karosserieteile (Karosseriegehäuse, Türen, Schutzplatten). |

| Kupfer | 210-250 | Gut | 50-70 HB | 8.96 | 398 | $$$ | Elektrische Verkabelung, Wärmetauscher, Heizkörper. |

| Titan | 900-1100 | Ausgezeichnet | 160-200 HB | 4.43 | 22 | $$$ | Hochleistungsanwendungen (Pleuelstangen, Auspuffteile, Luft- und Raumfahrt). |

| Magnesium | 200-300 | Mittel | 50-60 HB | 1.74 | 156 | $$ | Leichte Teile (Karosserierahmen, Räder usw.). |

Hinweis: Bei den angegebenen Zahlen handelt es sich um Durchschnittswerte, die durch die genaue Zusammensetzung der Legierung, das Herstellungsverfahren und die Behandlung beeinflusst werden können. Die Kostenschätzungen sind relativ und hängen von den Marktbedingungen ab.

Wichtige Metallverarbeitungsprozesse für die Automobilindustrie

Um diese Materialien in fertige Automobilteile zu verwandeln, wird eine Vielzahl von Verfahren eingesetzt. Die Auswahl hängt von Faktoren wie dem Materialtyp, der Komplexität des Teils, der erforderlichen Präzision, dem Produktionsvolumen und den Kostenzielen ab.

Schneiden

Das Schneiden ist in der Regel der erste Arbeitsgang, bei dem das Material auf die für den nächsten Arbeitsgang erforderliche Form oder Größe gebracht wird. Zu den wichtigsten Methoden gehören:

Laserschneiden: Hierbei handelt es sich um ein Verfahren, bei dem ein hochenergetischer Laserstrahl verwendet wird, um das Material durch Erhitzen und Verbrennen oder Verdampfen zu schneiden. Es zeichnet sich durch hohe Genauigkeit, glatte Schnittkanten, die Fähigkeit zum Schneiden von Formen und Kurven und die Kompatibilität mit verschiedenen Metallen und Materialstärken aus. Es wird vor allem bei der Herstellung von Prototypen, in der Mittelproduktion und bei Anwendungen eingesetzt, die das Schneiden komplizierter Formen in dünne Metalle einschließlich AHSS erfordern.

Plasmaschneiden: Beim Laserschneiden wird ein ionisierter Gasstrom bei hohen Temperaturen verwendet, um das Material zu schmelzen und es anschließend durch Blasen zu entfernen. Schneller als Laserschneiden für dickere Materialien wie Stahl und Aluminium, aber weniger genau und mit einer größeren Wärmeeinflusszone (WEZ). Wird häufig zum Schneiden dicker Platten für Bauelemente verwendet.

Wasserstrahlschneiden: Hierbei handelt es sich um eine Schneidetechnik, bei der ein Hochdruckwasserstrahl verwendet wird, der mit einem abrasiven Granat vermischt sein kann. Es handelt sich um ein Kaltschneideverfahren, das keine Wärmeeinflusszone erzeugt und sich daher für wärmeempfindliche Materialien oder dicke Abschnitte eignet. Das Verfahren ist sehr vielseitig und eignet sich für fast alle Werkstoffe, ist aber in der Regel langsamer als Laser- oder Plasmaschneiden.

Scheren: Ein Verfahren zum Schneiden von Blechen oder Platten mit Hilfe von Messern, insbesondere zum geradlinigen Schneiden. Aufgrund seiner Schnelligkeit und Kosteneffizienz eignet es sich für Stanzverfahren mit hohem Produktionsvolumen.

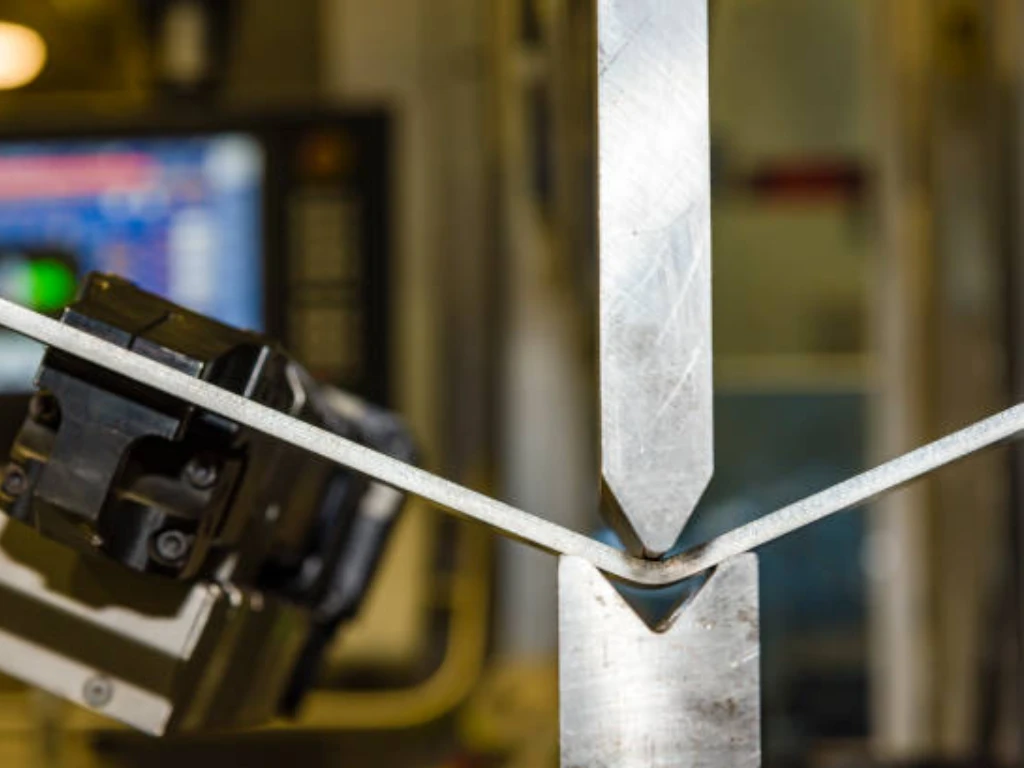

Stanzen/Pressen

Stanzen ist ein Großserienverfahren, das bei der Herstellung von Automobilteilen, insbesondere Karosserie- und Strukturteilen aus Blech, weit verbreitet ist. Dabei wird ein dünnes Metallblech zwischen zwei Werkzeugen aus Werkzeugstahl, den sogenannten Matrizen, in einer mechanischen oder hydraulischen Presse positioniert. Die Presse übt einen hohen Druck aus, um das betreffende Metall zu schneiden, zu formen oder zu verformen.

Ausblenden/Durchstechen: Es handelt sich um ein Verfahren zum Schneiden der gewünschten Formen oder Löcher in das Blech.

Biegen/Flanschen: Erzeugen von Winkeln oder Kanten.

Deep Drawing: Das Verfahren zur Verarbeitung von Blechen zu napfförmigen oder kastenförmigen Teilen wie Ölwannen, Kraftstofftanks, komplexen Karosserieteilen usw. durch Pressen des Metalls in eine Matrize mit Hilfe eines Stempels.

Progressive Stanzform: Bei diesem Verfahren durchläuft ein Metallband eine einzige Matrize mit mehreren Stationen, in denen verschiedene Arbeitsgänge kontinuierlich durchgeführt werden. Äußerst effizient für komplexe, hochvolumige kleine bis mittlere Teile.

Transferprägung: Die einzelnen Teile werden mechanisch von einer Werkzeugstation zur nächsten transportiert. Anwendbar für große Teile oder Arbeitsgänge, die nicht in einem Folgeverbundwerkzeug gruppiert werden können.

Biegen und Umformen

Diese Verfahren bearbeiten Metall, meist Bleche oder Rohre, einschließlich des Blechbiegens, um dessen Form zu verändern, ohne dass dabei Material abgetragen wird.

Drücken Sie die Bremse: Mit Hilfe einer hydraulischen oder mechanischen Presse mit Stempel und Matrize wird eine bestimmte Biegung des Blechs hergestellt. Geeignet für die Herstellung von Winkeln und Kanälen in Halterungen, Gehäusen und Strukturelementen für die Produktion von Kleinserien oder Prototypen.

Walzprofilieren: Führt das Metallband durch eine Reihe von Walzen, die das Metall nacheinander in die endgültige Querschnittsform bringen. Ideal für die Herstellung langer Teile mit gleichmäßiger Dicke, z. B. Fahrzeugrahmen, Türschweller oder Formleisten.

Rohrbiegen: Mit Geräten wie den Dornbiegevorrichtungen werden Rohre in den gewünschten Winkeln und Radien gebogen, ohne sie abzuflachen, was bei Auspuffanlagen, Flüssigkeitsleitungen und Bauteilen von Nutzen ist.

Gießen und Schmieden

Obwohl Gießen und Schmieden in der Regel von der Fertigung auf der Basis von Blechen oder Platten abgegrenzt werden, sind sie wichtige Metallverarbeitungsprozesse für bestimmte Automobilteile, die eine massive Form benötigen, und sind für jedes Metallfertigungsprojekt oder für hohe Festigkeit entscheidend.

Gießen: Bei diesem Verfahren wird geschmolzenes Metall in eine Form gegossen, in der es abkühlt und in der gewünschten Form erstarrt. Techniken wie Druckguss (Hochdruck- und wiederverwendbare Formen) werden für komplizierte Aluminium- oder Magnesiumteile wie Motorblöcke, Getriebegehäuse und -kästen eingesetzt. Sandguss wird für große und relativ ungenaue Teile verwendet.

Schmieden: Der Prozess der Formgebung des Metalls durch Druckausübung mit Hilfe von Gesenken. Das Warmschmieden erhöht die Dehnbarkeit des Materials, während das Kaltschmieden die Festigkeit des Materials und die Oberflächengüte erhöht. Das Schmieden wird zur Herstellung von Teilen mit hoher Festigkeit und Ermüdungsgrenze verwendet und eignet sich daher für Anwendungen wie Kurbelwellen, Pleuelstangen, Querlenker, Zahnräder usw.

Bearbeitung

Bei der maschinellen Bearbeitung wird das Material mit einem Schneidwerkzeug abgetragen, um die gewünschte Form, Größe und Oberflächenbeschaffenheit zu erzielen. Die CNC-Bearbeitung automatisiert diese Prozesse, um eine hohe Genauigkeit und Wiederholbarkeit der an der Herstellung der Teile beteiligten Verfahren zu gewährleisten.

Fräsen: Es handelt sich um ein Verfahren, bei dem ein rotierender Mehrzahnfräser verwendet wird, um Material von einem Werkstück zu entfernen. Es wird verwendet, um flache Oberflächen, Schlitze, Taschen und andere komplexe Formen zu erzeugen.

Drehen: Dreht das Werkstück gegen ein feststehendes Schneidwerkzeug. Wird bei der Herstellung von zylindrischen Teilen, Kegeln und Gewinden eingesetzt, z. B. bei Wellen, Achsen und Ventilteilen.

Bohren/Aufbohren/Reiben: Mit diesem Verfahren werden Löcher hergestellt oder die Größe der Löcher auf die erforderliche Größe gebracht. Die maschinelle Bearbeitung ist für jedes Teil, das in einen Motor, ein Getriebe oder ein Bremssystem eingebaut werden soll, oder für jedes Teil, das in ein anderes Teil passen muss, entscheidend. Sie wird auch für die Endbearbeitung von Guss-, Schmiede- oder Stanzteilen eingesetzt.

Schweißen und Fügen

Bei diesen Verfahren werden mehrere gefertigte Teile zu größeren Unterbaugruppen oder zur eigentlichen Fahrzeugstruktur zusammengefügt.

Widerstands-Punktschweißen (RSW): Das am weitesten verbreitete Verfahren zum Verbinden von Blechteilen in der Karosseriefertigung. Es nutzt den elektrischen Widerstand zwischen Elektroden, um bestimmte Bereiche zu erhitzen und zu schmelzen und so Schmelzverbindungen herzustellen. Schnell und für die Automatisierung geeignet.

MIG-Schweißen (Gas-Metall-Lichtbogenschweißen - GMAW): Die Elektrode ist ein kontinuierlich zugeführter Draht und der Prozess wird durch ein Schutzgas geschützt. Vielseitig, relativ schnell und für verschiedene Metalle und Dicken geeignet. Es wird häufig für Fahrgestelle, Rahmen und Auspuffanlagen eingesetzt.

WIG-Schweißen (Gas-Tungsten Arc Welding - GTAW): Dies ist ein Schweißverfahren, bei dem eine nicht abschmelzende Elektrode, nämlich die Wolframelektrode, und Schutzgas verwendet werden. Erzeugt sehr saubere und genaue Schweißnähte und wird häufig für dünne Metalle wie Aluminium, Edelstahl oder Verbindungen verwendet, die ästhetisch ansprechend oder strukturell solide sein müssen, ist aber langsamer als MIG.

Laserschweißen: Es verwendet einen Laserstrahl, um tiefe, schmale Schweißnähte mit geringer Wärmeeindringung zu erzeugen. Es hat den Vorteil hoher Geschwindigkeit, hoher Präzision und geringer Verformung. Es wird häufig zum Verbinden von unterschiedlichen Materialien, mehreren Materialien und leichten Teilen sowie AHSS-Teilen verwendet.

Andere Fügeverfahren: Mechanische Verbindungselemente wie Nieten, Bolzen und Schrauben werden ebenfalls häufig verwendet, ebenso wie Konstruktionsklebstoffe, vor allem wenn geschweißt und geklebt wird, insbesondere bei ungleichen Materialien wie Aluminium und Stahl oder Metallen und Verbundwerkstoffen.

Oberflächenveredelung

Das gefertigte Bauteil wird einer Oberflächenbehandlung unterzogen, um seine Haltbarkeit und sein Aussehen zu verbessern oder um es für die weitere Verarbeitung, z. B. die Lackierung, vorzubereiten.

E-Beschichtung (elektrophoretische Abscheidung): Ein Verfahren zum Aufbringen einer organischen Beschichtung, bei dem das Objekt in ein wässriges Bad getaucht und mit elektrischem Strom durchflossen wird. Bietet einen sehr guten Schutz gegen Korrosion und dient als Grundierung für die gesamte Fahrzeugkarosserie (Body-in-White).

Pulverbeschichtung: Sprüht ein trockenes Pulver, das aufgeladen ist und auf der Oberfläche des Materials haftet und dann eingebrannt wird, um eine harte Haut zu bilden. Typisch für die Karosserie, Räder und Halterungen.

Überzug: Scheidet elektrochemisch eine dünne Schicht eines anderen Metalls (z. B. Zink, Nickel, Chrom) auf dem Substrat ab. Für Korrosionsschutz-, Verschleißschutz- oder Zieranwendungen (z. B. Bolzen, Gussteile).

Eloxieren: Ein Verfahren zur elektrolytischen Oxidation der Oberfläche eines Aluminiumwerkstoffs zur Erzeugung einer harten, korrosionsbeständigen Oxidschicht, die eingefärbt werden kann.

Malerei: Der letzte Schritt im Prozess des Auftragens einer dekorativen Schicht auf die sichtbaren Karosserieteile, der die Grundierung, das Auftragen der Grundfarbe und das Auftragen des Klarlacks zum Schutz und für mehr Glanz umfasst.

Wichtige Überlegungen und Tipps für die Metallverarbeitung im Automobilbau

Es ist wichtig zu wissen, dass die Wahl eines bestimmten Verfahrens nicht der einzige Faktor ist, der über den Erfolg in der Metallfertigung von Kraftfahrzeugen entscheidet. Mehrere Faktoren sind entscheidend:

Design für Herstellbarkeit (DFM): Es ist wichtig, die Teile so zu konstruieren, dass sie für den Fertigungsprozess am besten geeignet sind, um Kosten und Zeit zu sparen. Dazu gehört es, die Geometrie so weit wie möglich zu vereinfachen, die richtigen Toleranzen festzulegen, die Formbarkeit des Materials zu berücksichtigen (z. B. Mindestbiegeradien für Bleche), sicherzustellen, dass die Merkmale mit den Werkzeugen kompatibel sind, und komplexe Montagevorgänge zu vermeiden. Die Zusammenarbeit zwischen Konstrukteuren und Fertigungsspezialisten in der Anfangsphase kann erhebliche Vorteile mit sich bringen.

Materialauswahl revisited: Neben den grundlegenden Eigenschaften sind weitere Faktoren wie die Kosten des Rohmaterials, die Verfügbarkeit des Materials in der Lieferkette, die Recyclingfähigkeit des Materials und die Kompatibilität mit den zu verwendenden Füge- und Veredelungsverfahren zu berücksichtigen. Ein kritischer Faktor ist die Beziehung zwischen dem Material und dem Verfahren, das bei der Entwicklung des Produkts eingesetzt werden soll.

Werkzeuge: Stanzen, Gießen und Schmieden sind neben anderen Verfahren mit erheblichen Kosten für kundenspezifische Werkzeuge (Gesenke, Formen) verbunden. Werkzeugdesign, Material, Haltbarkeit und Wartung sind einige der Faktoren, die die Qualität des Teils und die Kosten des Projekts bestimmen. Für kleine Serien und Prototypen werden Verfahren mit geringen Werkzeugkosten wie Laserschneiden, Abkantpressen und CNC-Bearbeitung eingesetzt.

Qualitätskontrolle: Die Automobilindustrie kann es sich aufgrund des starken Wettbewerbs nicht leisten, minderwertige Produkte herzustellen. Fertigungspartner sollten über ein gut entwickeltes QMS verfügen (es kann nach IATF 16949 zertifiziert sein). Dazu gehören Maßprüfung (CMM, Scanner), Materialprüfung, Schweißnahtprüfung, Bewertung der Oberflächengüte und Prozesskontrolle, um zu gewährleisten, dass die Teile den geforderten Standards entsprechen.

Kostentreiber: Es ist wichtig, die Kostenfaktoren zu verstehen. Dazu gehören die Rohstoffkosten, die Werkzeugkosten, die sich auf die Anzahl der Einheiten verteilen, die Zykluszeit, die Arbeitskosten, die Energiekosten, der Ausschussanteil, die Kosten für die Qualitätskontrolle und die Kosten für die Endbearbeitung. Der Grund dafür ist, dass die Kosten des fertigen Teils in hohem Maße von der Optimierung des Designs und des Prozesses abhängen.

Prototyping: Dabei handelt es sich um einen Prozess, bei dem Modelle entwickelt werden, die bei der Validierung des Designs, der Passform und der Leistung helfen, bevor das Produkt tatsächlich mit teuren Werkzeugen hergestellt wird. Einige der am häufigsten verwendeten Rapid-Prototyping-Methoden sind die CNC-Bearbeitung, der 3D-Druck für Form-/Passformprüfungen oder Vorrichtungen sowie kostengünstige und weiche Werkzeuge für das Stanzen oder Umformen im Entwicklungszyklus der Automobilindustrie.

Automobil-Blechverarbeitung aus einer Hand, Präzision bis zum ±0.010"

- 30 Jahre bewährtes Know-how im Automobilbereich.

- Erfüllt die Normen ISO9001 und IATF16949.

- Vom Prototypen zur Großserienproduktion.

- Vollständige PPAP-Unterstützung und Rückverfolgbarkeit von Teilen.

- In-House-Fertigung für JIT-Lieferung.

- 12+ hausinterne Optionen für die Oberflächenveredelung.

- Alles, was Sie hochladen, ist sicher!

Anwendungen der Metallverarbeitung in der Automobilindustrie

Bauteile aus Metall werden fast überall in einem Fahrzeug verwendet. Zu den wichtigsten Anwendungsbereichen gehören:

Karosserie in Weiß (BIW): Der strukturelle Rahmen des Fahrzeugs, der hauptsächlich aus gestanzten und geschweißten Stahl- und Aluminiumblechen besteht. Er besteht aus A/B/C-Säulen, Dach, Boden, Längsträgern, Kotflügeln, Motorhaube und Kofferraumdeckel.

Fahrwerk und Aufhängung: Rahmen (für Aufbauten wie z. B. Lkw), Hilfsrahmen, Querlenker, Aufhängungsglieder, Achsschenkel, Achsen, Querträger.

Antriebsstrang: Motorblöcke und Zylinderköpfe, Kurbelwellen und Pleuelstangen, Getriebegehäuse, Auspuffanlagen, Kraftstofftanks.

Innen: Sitzrahmen und -strukturen, Träger des Armaturenbretts, Pedalbaugruppen, Lenksäulenteile.

Sicherheitssysteme: Stoßfängerträger, Türaufprallträger, Airbag-Kanister, Bauteile des Sicherheitsgurtmechanismus.

Thermisches Management: Kühler, Kondensatoren, Heizkerne.

Elektrofahrzeuge (EVs): Batteriegehäuse, Motorgehäuse, Gehäuse für Leistungselektronik, Strukturen für Ladeanschlüsse.

Partnerschaften mit TZR für Ihre Fertigungsbedürfnisse

Die Suche nach einem zuverlässigen Partner für die Blechbearbeitung ist im Bereich der Automobilherstellung von entscheidender Bedeutung. TZR, Ihr zuverlässiger Partner mit mehr als 20 Jahren Erfahrung, konzentriert sich auf die Präzisionsblechfertigung, um die strengen Standards der Automobilindustrie zu erfüllen. Wir verfügen über umfassende Fähigkeiten, vom Laser- und Rohrschneiden bis hin zum Schweißen und zur Endbearbeitung, so dass wir Dienstleistungen vom Prototyping bis zur Massenproduktion anbieten können.

Wir verarbeiten fachmännisch Stahl, Edelstahl, Aluminium und andere Werkstoffe und stellen sicher, dass Sie das am besten geeignete Material für Ihren Bedarf erhalten. Mit strengen Qualitätskontrollen und einer branchenweit hohen Ausbeute von 98% übertreffen wir die ISO-Normen. Unsere Experten bieten professionelle DFM-Analysen, damit die Prozesse reibungslos ablaufen.

Nehmen Sie noch heute Kontakt mit uns auf und lassen Sie uns beweisen, dass TZR der engagierte Partner in der Metallverarbeitung ist, den Ihr Automobilprojekt für kompetente Dienstleistungen und maßgeschneiderte Strategien benötigt.

Zukünftige Trends in der Auto-Metallfertigung

Die Automobilindustrie befindet sich in einem raschen Wandel, der Innovationen in der Metallverarbeitung vorantreibt:

Gewichtsreduzierung: Da die Kraftstoffeinsparung und die Reichweite von Elektrofahrzeugen (EVs) die Werkstoffe AHSS, Aluminium und Magnesium) sowie fortschrittliche Fertigungstechniken zum Verbinden und Umformen der Werkstoffe unter Beibehaltung der Integrität immer mehr ins Rampenlicht rücken. Zu den Verfahren, die diesen Trend unterstützen, gehören Tailored Blanks (Bleche, die vor dem Stanzen aus verschiedenen Dicken/Güteklassen zusammengeschweißt werden) und Hydroforming.

Elektrifizierung: Elektrofahrzeuge stellen neue Herausforderungen und Möglichkeiten dar. Bei großen und komplexen Batteriegehäusen gibt es aufgrund der Größe und Komplexität der Batterie Probleme bei der Herstellung, der Abdichtung und dem Wärmemanagement. Elektrische Autoteile und leistungselektronische Gehäuse erfordern außerdem spezielle Herstellungsverfahren wie Aluminiumguss, Strangpressen und maschinelle Bearbeitung.

Additive Fertigung (3D-Druck von Metall): Während AM für die Massenproduktion aufgrund der Geschwindigkeit und der Kosten noch begrenzt ist, gewinnt es an Bedeutung für die schnelle Herstellung von Prototypen, komplexen Kleinserienkomponenten, kundenspezifischen Werkzeugen und leichten, topologieoptimierten Designs, die auf herkömmliche Weise nur schwer oder gar nicht hergestellt werden können.

Fortgeschrittene Fügetechnologien: Die zuverlässige und effiziente Verbindung unterschiedlicher Materialien (z. B. Stahl und Aluminium, Metall und Verbundwerkstoffe) ist von entscheidender Bedeutung. Techniken wie Rührreibschweißen, Laserschweißen, Stanznieten und moderne Strukturklebstoffe setzen sich immer mehr durch.

Automatisierung und Robotik: Die zunehmende Automatisierung von Schweißarbeiten, Materialhandhabung, Inspektion und Montage verbessert die Konsistenz, Geschwindigkeit und Sicherheit in Fertigungsumgebungen mit hohen Stückzahlen.

Digitalisierung (Industrie 4.0): Die Integration digitaler Technologien wie IoT-Sensoren für die Prozessüberwachung, Simulationssoftware für die Optimierung von Konstruktionen und Prozessen sowie Datenanalysen für die Qualitätskontrolle und die vorausschauende Wartung verbessern die Effizienz und die Sichtbarkeit des gesamten Fertigungsablaufs.

Nachhaltigkeit: Wachsendes Augenmerk auf die Verringerung der Umweltbelastung durch energieeffiziente Prozesse, den verstärkten Einsatz von recycelten Materialien, die Minimierung von Ausschuss und die Entwicklung nachhaltigerer Beschichtungs- und Veredelungstechnologien.

Die Metallfertigung im Automobilbau ist ein dynamischer Bereich, der sich ständig weiterentwickelt, um den technologischen Fortschritten und den Marktanforderungen der globalen Automobilindustrie gerecht zu werden. Vom grundlegenden Stanzen und Schweißen bis hin zu fortschrittlichen Laserverfahren und der Integration digitaler Werkzeuge bleibt die Beherrschung dieses Bereichs von zentraler Bedeutung für die Produktion der Fahrzeuge von heute und morgen.