Es ist wirklich erstaunlich, wie Aluminium in einer Vielzahl von Branchen und verschiedenen Materialien Verwendung findet, da es ein Metall ist, das sowohl außergewöhnlich leicht als auch bemerkenswert vielseitig ist. Das Metall ist von Natur aus korrosionsbeständig und verfügt über ein ausgezeichnetes Verhältnis von Festigkeit zu Gewicht, so dass sich verschiedene technische und gestalterische Herausforderungen relativ leicht bewältigen lassen. Um jedoch ein ästhetisches oder funktionales Design auf Aluminium zu erreichen, sind möglicherweise zusätzliche Ansätze erforderlich, um das volle Potenzial des Metalls auszuschöpfen und es an spezifische Anforderungen anzupassen, was ein Verständnis der verschiedenen Aluminiumoberflächen erforderlich macht.

Die Oberflächenveredelung ist entscheidend für die Langlebigkeit, Leistung, Funktionalität und Beständigkeit einer Oberfläche und spielt eine unglaublich wichtige Rolle bei der Verbesserung der optischen Attraktivität. Dieser Leitfaden befasst sich mit den verschiedenen Möglichkeiten der Aluminiumveredelung und erläutert die verschiedenen Arten von Aluminiumveredelungen, ihre Anwendungen und hilfreiche Dinge, die bei der Entscheidung, wie Aluminium für ein bestimmtes Projekt veredelt werden soll, zu berücksichtigen sind.

Warum sind Veredelungen für Ihre Aluminiumprodukte so wichtig?

Die Veredelung von Aluminiumprodukten ist nicht nur ein nachträglicher Einfall, sondern ein strategischer Schritt, der eine Reihe wichtiger Vorteile mit sich bringt, die über die Ästhetik hinausgehen.

Zunächst einmal sind sie sehr Erhöhung der Korrosionsbeständigkeit. Obwohl Aluminium von Natur aus dazu neigt, eine schützende Oxidschicht zu bilden, können manche Umgebungen, insbesondere solche mit hohem Salzgehalt, hoher Luftfeuchtigkeit oder anderen chemischen Einflüssen, diese Schicht zerstören. Spezialbeschichtungen bieten eine stärkere und haltbarere Barriere gegen solche korrosiven Elemente und verlängern die Lebensdauer der Oberfläche von Aluminiumprodukten erheblich.

Beendet auch die Verschleißfestigkeit zu erhöhenDadurch werden Aluminiumteile härter und weniger anfällig für Kratzer oder Schrammen durch Abrieb, Reibung oder normale Handhabung. Dies ist besonders wichtig für sich bewegende Teile, Benutzeroberflächen oder Produkte in stark beanspruchten Bereichen.

Ja, natürlich, ästhetische Überlegungen sind nach wie vor ein Hauptgrund für die Anwendung einer Aluminiumbeschichtung. Aluminium kann so behandelt werden, dass eine breite Palette von Farben, Texturen und Reflexionen entsteht, von matt bis hochglänzend, gebürstet oder glatt. Dies ermöglicht es Designern und Ingenieuren, genaue Anforderungen an das Branding zu erfüllen, vorhandene Teile anzupassen oder Produkte mit großer optischer Wirkung zu entwickeln.

Darüber hinaus können die Oberflächen die funktionellen Eigenschaften der Aluminiumoberfläche zu verändern oder zu verbessern. Sie können die elektrische Leitfähigkeit erhöhen oder verringern, die Wärmeemission verändern, die Lackhaftung für weitere Beschichtungen erhöhen oder besondere haptische Eigenschaften entwickeln. Im Wesentlichen maximiert die richtige Beschichtung ein normales Aluminiumbauteil für seine spezielle Anwendung.

Arten von Aluminiumoberflächen

Das Spektrum der Aluminiumveredelungen ist riesig, jede von ihnen wird durch einzigartige Verfahren hergestellt und besitzt unterschiedliche Eigenschaften. Bei der Auswahl der am besten geeigneten Behandlung ist es wichtig, all diese Optionen zu kennen.

Eloxieren

Das Eloxieren härtet die natürliche Oxidschicht des Aluminiums, erhöht die Dicke und Haltbarkeit durch einen elektrochemischen Prozess. Der elektrische Strom fließt durch eine saure elektrolytische Lösung, während das Aluminiumteil während des gesamten Prozesses eingetaucht ist. Dadurch entsteht eine präzise Elektrooxidation, die Teil der Unterstruktur ist und nicht nur eine oberflächliche Schicht. Dies sorgt in erster Linie für Korrosions- und Verschleißfestigkeit, erhöht die Isolationseigenschaften und erzeugt eine poröse Oberfläche, die in einer Vielzahl von Farben eingefärbt werden kann. Beim Eloxieren gibt es eine Variante des Harteloxierens, bei der eine Unterstruktur für sehr anspruchsvolle Funktionen erzeugt wird. Dieses Verfahren wird auch bei architektonischen Strangpressprofilen, Gehäusen für Unterhaltungselektronik und Kochgeschirr eingesetzt.

Pulverbeschichtung

Bei der Pulverbeschichtung wird ein trockenes, frei fließendes Pulver, in der Regel eine Kombination aus gemahlenem Polymerharz, Pigmenten und Additiven, auf die Oberfläche von Aluminium aufgetragen. Das Pulver wird elektrostatisch aufgetragen, wodurch eine schützende Oberfläche entsteht, die unter Hitze ausgehärtet wird. Dadurch kann das Pulver fließen und eine harte Haut bilden. Mit der Pulverbeschichtung kann ein hohes Maß an Schlagfestigkeit, Korrosionsbeständigkeit, Strukturvielfalt, Farboptionen und Glanzgraden erreicht werden. Im Vergleich zur Flüssiglackierung ist sie weniger umweltschädlich, da sie fast keine flüchtigen organischen Verbindungen (VOC) erzeugt. Die Pulverbeschichtung wird häufig bei Möbeln für den Außenbereich, Fahrradrahmen, Autoteilen und Haushaltsgeräten eingesetzt. Als eine unserer wichtigsten internen Dienstleistungen bietet TZR ein breites Spektrum an Pulverbeschichtungsfarben und -strukturen an, die eine ebenso robuste wie schöne Oberfläche liefern.

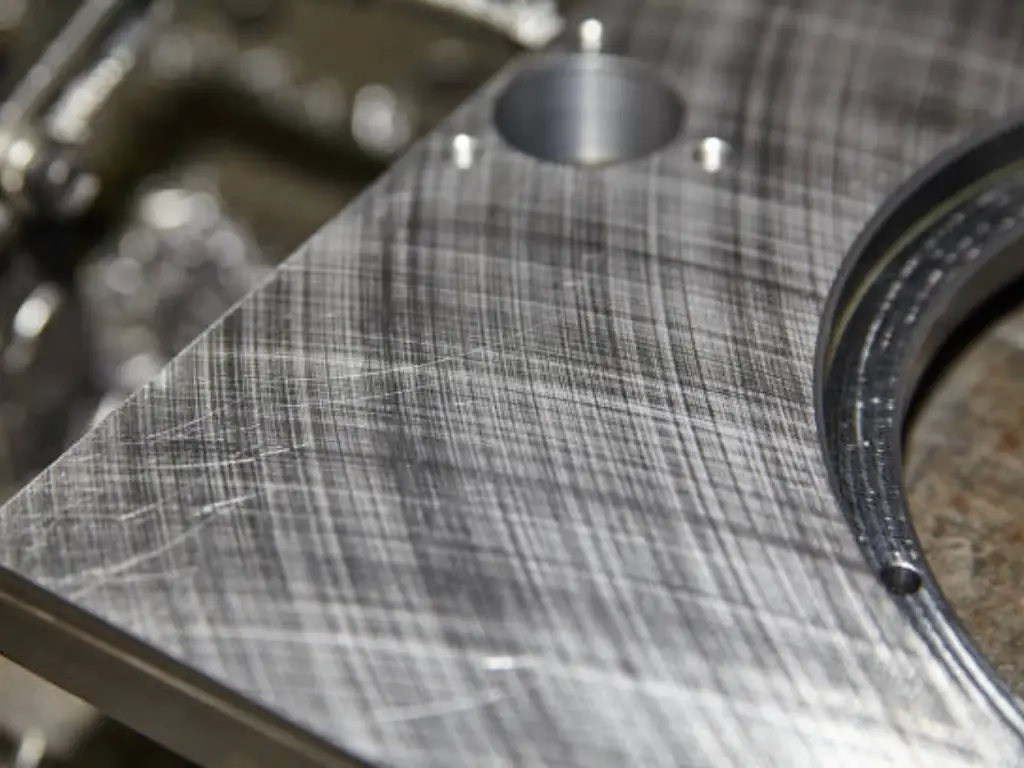

Bürsten

Bürsten ist ein mechanisches Polierverfahren, das auf der Aluminiumoberfläche eine unverwechselbare, satinierte Oberfläche mit unidirektionalen Mustern erzeugt. Ein Schleifband oder eine Drahtbürste wird verwendet, um die Oberfläche aufzurauen oder zu polieren. Die feinen, parallel verlaufenden Spuren, die bei diesem Verfahren entstehen, heben die ästhetischen Qualitäten des Aluminiums hervor und verdecken gleichzeitig kleinere Unreinheiten und Fingerabdrücke. Das Bürsten wird häufig bei architektonischen Elementen und dekorativen Paneelen an Geräten sowie bei der Innenverkleidung von Autos angewendet. In den meisten Fällen folgt auf die gebürstete Oberfläche eine Eloxierung oder Klarlackierung zum Schutz der strukturierten Oberfläche.

Polieren

Um eine spiegelähnliche Oberfläche zu erhalten, ist das Polieren ein mechanisches Verfahren, bei dem Aluminiumschichten abgetragen werden, um eine glatte und stark reflektierende Oberfläche zu erhalten. Das "Polieren" erfolgt in mehreren feineren Schleifstufen, die mit einer gründlichen Reinigung der Oberfläche beginnen, woraufhin weitere Schleifmittel verwendet werden, um die Kanten auszugleichen. Danach werden weitere Schleifmittel verwendet, um die Kanten zu glätten. Es werden immer feinere Schleifkörner verwendet, bis die Oberfläche schließlich durch das Polieren ihren strahlenden Glanz erhält. Um Oxidation zu verhindern und den Glanz zu bewahren, wird auch eine schützende Eloxierung als Klarlack empfohlen, die dazu beiträgt, die Politur zu erhalten. Poliertes Aluminium wird aufgrund seiner Ästhetik unter anderem für Automobilverkleidungen, hochwertige Konsumgüter und dekorative Teile verwendet.

Perle Sprengen

Perlstrahlen oder Sandstrahlen (heutzutage weniger verbreitet) ist ein mechanisches Verfahren, bei dem feine Kügelchen aus Glas, Keramik oder Kunststoff mit hoher Geschwindigkeit gegen die Aluminiumoberfläche geschleudert werden. Wie bei anderen Strahlverfahren wird das Aluminium durch das Strahlen pulverisiert, was zu matten und nicht richtungsgebundenen, satinierten Oberflächen führt, die ein leichtes Peeling aufweisen. Perlstrahlen eignet sich gut zur Reinigung von Oberflächen, z. B. zum Entfernen von Verunreinigungen, zum Abbau von Spannungen und zur Veredelung von Oberflächen, damit diese nicht blenden. Die Oberflächenstrukturierung erleichtert das Aufbringen anderer Beschichtungen, da diese besser haften. Das Verfahren wird häufig eingesetzt, insbesondere bei der Reinigung von Oberflächen, die lackiert oder verklebt werden sollen, bei der Reinigung von Werkzeugmaschinenteilen und bei künstlerischen Arbeiten.

Chemische Konversionsbeschichtung

Bei der chemischen Umwandlung wird eine chemische Lösung auf die Aluminiumoberfläche aufgetragen, die mit dem Metall reagiert und einen dünnen, anhaftenden, anorganischen Film erzeugt. Zu den gebräuchlichsten Arten gehören Chromat-Umwandlungsbeschichtungen (obwohl ihre Verwendung aufgrund von Umweltproblemen rückläufig ist) und chromatfreie Alternativen wie Beschichtungen auf Phosphat- oder Zirkoniumbasis. Je nach chemischer Zusammensetzung können diese Beschichtungen so angepasst werden, dass sie ein unterschiedliches Maß an Korrosionsbeständigkeit, eine bessere Haftung für Farben und Pulver sowie eine bessere elektrische Leitfähigkeit bieten. Diese Beschichtungen werden häufig als Vorbehandlungsverfahren eingesetzt. Chemische Konversionsbeschichtungen sind in der Luft- und Raumfahrtindustrie, für den Korrosionsschutz von Elektronikgehäusen und für Automobilteile unverzichtbar, da sie als Grundierung für Lacke dienen.

Malerei (flüssig)

Bei der Flüssiglackierung wird angefeuchtete Farbe (auf Lösungsmittel- oder Wasserbasis) auf eine Aluminiumoberfläche gesprüht. Die Farbe wird entweder eingetaucht oder mit einem Pinsel auf das Werkstück aufgetragen und anschließend ausgehärtet, entweder durch Lufttrocknung oder Einbrennen. Durch das Lackieren lassen sich verschiedene Glanzgrade sowie zahlreiche Farboptionen, einschließlich kundenspezifischer Anpassungen, erzielen. Außerdem bietet es einen umfangreichen Korrosionsschutz, der auch auf komplexe Strukturen angewendet werden kann. Die Oberflächenvorbereitung ist für eine langfristige Leistung unerlässlich und erfordert eine tiefe Ätzung der Farbe, damit sie richtig haftet. Die Flüssiglackierung wird häufig für Teile wie architektonische Verkleidungen, Fensterrahmen, Karosserieteile von Kraftfahrzeugen und allgemeine Industrieanlagen verwendet.

Laser Ätzen

Beim Branding mit Lasertechniken wird ein Laserstrahl eingesetzt, der die Oberfläche von Aluminium verdampft und einätzt, um dauerhafte Muster, Symbole und Textgravuren zu erzeugen. Die Markierung, die nach der Lasergravur zurückbleibt, wird als Ätzmarke bezeichnet. Eine Ätzmarke nach der Lasergravur ist eine präzise Markierung und bedeutet, dass keine Tinten, Säuren oder Lösungsmittel verwendet wurden. Außerdem bleibt die Markierung viele Jahre lang erhalten. "Branding mit Lasertechniken" ist eine bevorzugte Option für reproduzierbare Logos, Serienkennzeichnungen, elektronische Geräte, medizinische Geräte und Werbeartikel.

Unbearbeitetes Finish

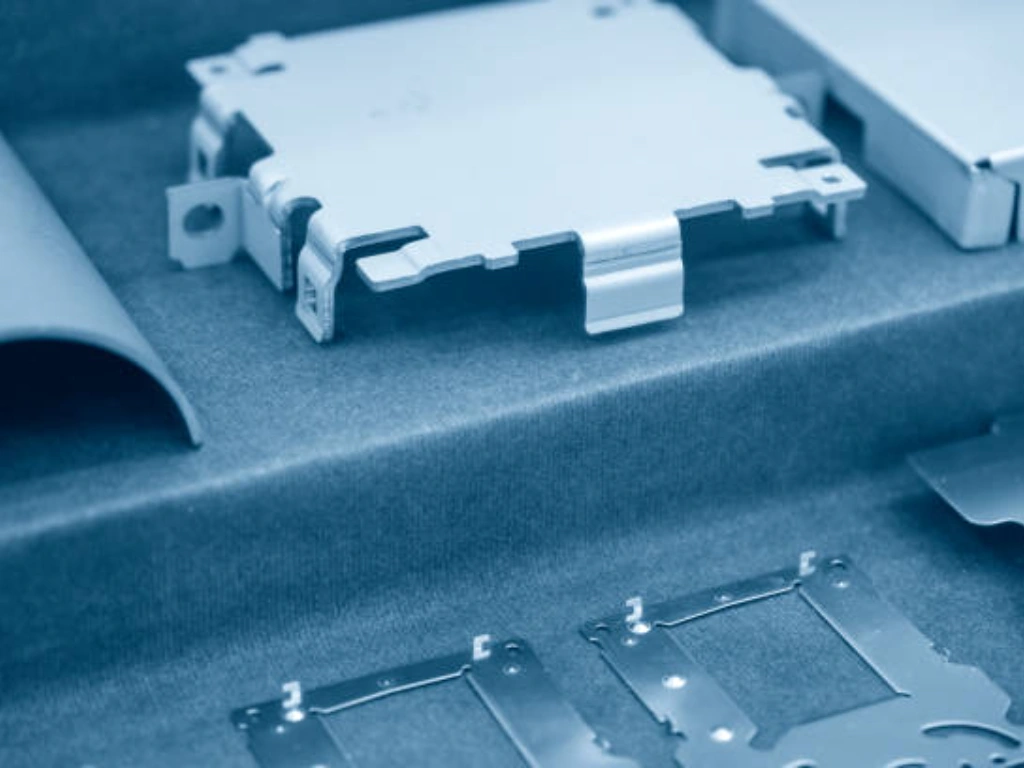

Eine bearbeitete Oberfläche ist die Beschaffenheit der Oberfläche, die durch CNC-Bearbeitungsvorgänge wie Fräsen, Drehen und Schleifen entsteht. Aufgrund der spezifischen Bearbeitungsoperation, des verwendeten Werkzeugs und der Vorschubgeschwindigkeiten weist die erzeugte Oberfläche unterschiedliche, deutlich sichtbare Werkzeugspuren auf. Auch wenn es sich nicht um eine veredelte Oberfläche handelt, ist sie dennoch für verdeckte Bauteile, nicht dekorative Teile, bei denen die Optik keine Rolle spielt, oder Bauteile, die weiteren Veredelungsschritten unterzogen werden, geeignet. Dieses Oberflächenfinish kann für interne Maschinenteile, Funktionsprototypen und Bauteile, die weiter veredelt werden, verwendet werden.

Helles Tauchen

Das Glanztauchen ist ein Verfahren zum chemischen Polieren von Aluminiumteilen, bei dem das Objekt in eine erhitzte Phosphor- und Salpetersäurelösung getaucht wird. Durch diese Art der Behandlung wird ein hervorragender Glanz erzielt, da die Lösung bevorzugt reflektierende Spitzen gegenüber mikroskopisch kleinen Tälern glättet, was zu einer nahezu spiegelgleichen Oberfläche führt. Diese Methode wird häufig vor dem Eloxieren angewandt, um sehr helle klare oder farbige Eloxaloberflächen zu erhalten, insbesondere für dekorative Zwecke. Das Glanztauchen ist für dekorative Verkleidungen von Duschtüren, Automobilzubehör und Beleuchtungsreflektoren von Bedeutung, um eine hervorragende Politur zu erzielen.

Galvanik

Beim Galvanisieren wird eine Schicht eines anderen Metalls, z. B. Nickel, Zinn, Silber, Gold und Chrom, mit Hilfe einer Art elektrolytischem Kreislauf auf Aluminium abgeschieden. In diesem Fall muss das Aluminium einer speziellen Vorbehandlung, der Zinkatbehandlung, unterzogen werden, damit die Beschichtung hält. Die Lötbarkeit, die Leitfähigkeit und sogar die Verschleiß- und Korrosionsbeständigkeit können durch die Galvanisierung verbessert werden, außerdem lassen sich Designverzierungen hinzufügen. Je nach Art des Metalls kann sich der Zweck der Beschichtung ändern, manche Metalle eignen sich besser für Elektronik, andere für Konsumgüter. Diese Techniken können eingesetzt werden, um die Leistung von Industriekomponenten zu verbessern, sie ästhetisch ansprechender zu gestalten oder elektronische Anschlüsse zu beschichten, damit sie effizienter sind und besser leiten.

Laser-Gravur

Die Lasergravur funktioniert ähnlich wie das Laserätzen, erzeugt aber in der Regel tiefere Markierungen. Ein Laserstrahl verdampft das Material bis zu einer bestimmten Tiefe und hinterlässt eine klare, kontrastreiche Markierung. Aufgrund ihrer Fähigkeit, feine Details zu gravieren, wird die Lasergravur häufig für detaillierte Arbeiten wie die Kennzeichnung und Serialisierung von Teilen verwendet. Es können auch Werkstücke mit unterschiedlichen Texturen und komplizierten Designs hergestellt werden. Die Parameter des Lasers können so eingestellt werden, dass die Tiefe und das Aussehen des eingravierten Musters verändert werden können. Diese Technologie wird häufig zur Herstellung detaillierter Designs auf Auszeichnungen und Trophäen, persönlichen Gegenständen und zur Kennzeichnung von Bauteilen in der Luft- und Raumfahrt sowie in der Automobilindustrie verwendet.

| Typ | Abnutzungswiderstand (mg/1000c) | Korrosionsbeständigkeit (Salzsprühnebel-Stunden) | Leitfähigkeit / Isolierung (μΩ-cm) | Reflexionsvermögen (%) | Kosten |

| Eloxieren | ~10-20 | 500-1000 | ∞ (Isolator) | 70-80 | $$ |

| Pulverbeschichtung | ~20-30 | 1000+ | ∞ (Isolator) | 60-70 | $$ |

| Bürsten | >100 | <100 | ~2,8 (blankes Aluminium) | 30-40 | $ |

| Polieren | >100 | <100 | ~2,8 (blankes Aluminium) | 85-90 | $$ |

| Perle Sprengen | ~50-100 | 200-400 | ~2,8 (blankes Aluminium) | 20-30 | $$ |

| Chemische Umwandlung | ~30-50 | 168-500 | ~5-10 (je nach Beschichtung) | 20-30 | $ |

| Malerei (flüssig) | ~30-50 | 500-1000 | ∞ (Isolator) | 50-60 | $$ |

| Laser Ätzen | K.A. | K.A. | Gleich wie das Substrat | 10-30 | $$ |

| Unbearbeitet | >100 | <100 | ~2,8 (blankes Aluminium) | 30-50 | $ |

| Helles Tauchen | >100 | <100 | ~2,8 (blankes Aluminium) | 90+ | $$ |

| Galvanik | ~5-15 (wenn plattiert für Verschleiß) | 500-1000 | Abhängig vom Metall (z. B. Ag: 1,6) | 60-85 | $$$ |

| Laser-Gravur | K.A. | K.A. | Gleich wie das Substrat | 10-30 | $$ |

Hinweis: Die Werte sind typisch und können je nach Legierung, Verfahren und Anwendung variieren.

Wie wählen Sie Ihre ideale Aluminiumoberfläche?

Die Wahl der richtigen Aluminiumoberfläche unter den unzähligen Möglichkeiten erfordert eine sorgfältige Abwägung mehrerer miteinander verbundener Faktoren. Ein systematischer Ansatz stellt sicher, dass die gewählte Oberfläche alle Projektanforderungen erfüllt.

Verstehen Ihrer Anwendungsbedürfnisse

Die Endanwendung des Aluminiumteils ist der wichtigste Faktor. Handelt es sich um eine Innen- oder Außenanwendung? Wird es rein dekorativ, hauptsächlich funktional oder eine Kombination sein? Wie hoch ist die erwartete Lebensdauer des Produkts? Die Wahl der Aluminiumlegierung, wie z. B. 5052 oder 6061können die Leistung und die Ausführung des Produkts erheblich beeinflussen. Die Beantwortung dieser grundlegenden Fragen wird die Möglichkeiten erheblich einschränken.

Erforderliche Leistungsmerkmale

Definieren Sie die spezifischen Leistungsanforderungen. Erfordert das Teil eine hohe Abriebfestigkeit, Schlagfestigkeit oder chemische Beständigkeit? Ist elektrische Leitfähigkeit oder Isolierung erforderlich? Welches Maß an Korrosionsschutz ist angesichts der Betriebsumgebung erforderlich? Die Quantifizierung dieser Anforderungen hilft dabei, sie mit den Fähigkeiten der verschiedenen Aluminiumoberflächen abzugleichen.

Gewünschtes ästhetisches Erscheinungsbild

Die Ästhetik ist für viele Produkte entscheidend. Geben Sie die gewünschte Farbe, den Glanzgrad (matt, seidenmatt, glänzend), die Textur (glatt, gebürstet, gestrahlt) und die allgemeine optische Qualität an. Einige Oberflächen bieten eine größere Bandbreite an ästhetischen Optionen als andere. Berücksichtigen Sie die Richtlinien für das Branding und die Erwartungen des Marktes.

Budget und Kostenüberlegungen

Die Kosten für das Aufbringen einer Oberflächenbehandlung variieren je nach Komplexität des Prozesses, den verwendeten Materialien, der Größe und Geometrie des Teils und dem Produktionsvolumen erheblich. Legen Sie ein Budget für den Veredelungsprozess fest und vergleichen Sie die Gesamtkosten (einschließlich Arbeitsaufwand und Sonderbehandlung) der geeigneten Optionen. Berücksichtigen Sie die Lebenszykluskosten, da eine haltbarere, wenn auch zunächst teurere Oberfläche langfristig wirtschaftlicher sein kann.

Aluminium-Legierung Typ

Nicht alle Aluminiumlegierungen sprechen gleich gut auf alle Veredelungsverfahren an. Die spezifische Legierungszusammensetzung kann das Ergebnis der Eloxierung (z. B. Farbe, Härte) oder die Haftung von Beschichtungen beeinflussen. Informieren Sie sich bei den Anbietern von Oberflächenbehandlungen oder in den Materialdatenblättern, um die Kompatibilität zwischen der gewählten Legierung und der gewünschten Oberfläche sicherzustellen.

Herstellungsprozess und Teilegeometrie

Die Art der Herstellung des Teils (z. B. Gießen, Strangpressen, maschinelle Bearbeitung, Blechumformung) kann die Oberflächenbeschaffenheit und die Eignung für bestimmte Veredelungen beeinflussen. Komplexe Geometrien mit tiefen Vertiefungen oder inneren Hohlräumen können für einige Sichtlinienverfahren wie die Pulverbeschichtung oder einige Galvanisierungsverfahren eine Herausforderung darstellen.

Industrienormen und Spezifikationen

In vielen Branchen (z. B. Luft- und Raumfahrt, Automobilindustrie, Medizintechnik, Militär) gibt es spezifische Normen und Spezifikationen (z. B. ASTM, ISO, MIL-SPEC, AAMA), die akzeptable Oberflächen, Leistungskriterien und Prüfverfahren für die Oberflächenbehandlung vorschreiben. Vergewissern Sie sich, dass die gewählte Oberfläche alle relevanten Vorschriften und Qualitätsanforderungen erfüllt.

Die wichtigsten Kostentreiber in der Aluminiumveredelung

Das Verständnis der Schlüsselfaktoren, die die Kosten für die Endbearbeitung bestimmen, führt zu einem intelligenteren Design und einer genaueren Budgetierung. Neben dem Basisprozess wird der Endpreis durch diese entscheidenden Elemente bestimmt.

Teilegeometrie und Größe

Größere Teile erfordern von Natur aus mehr Material, Chemikalien und Energie. Noch wichtiger ist, dass komplexe Geometrien mit tiefen Vertiefungen oder scharfen Ecken die Anwendungsprozesse erschweren. Merkmale wie diese können Probleme wie den Faradayschen Käfig-Effekt bei der Pulverbeschichtung verursachen oder spezielle Gestelle für die Eloxierung erfordern, was sowohl den Arbeitsaufwand als auch die Kosten erhöht.

Produktionsvolumen und Chargengröße

Skalenerträge sind entscheidend. Jeder Endbearbeitungslauf hat feste Rüstkosten. Bei großen Produktionsmengen verteilen sich diese Kosten auf viele Teile, was den Preis pro Stück erheblich senkt. Im Gegensatz dazu sind kleine Chargen oder Prototypen pro Stück teurer, weil sie die gesamten Rüstkosten allein tragen müssen.

Farbe, Glanz und Individualisierung

Standardfarben wie Schwarz, Weiß und Klarlack sind aufgrund des Einkaufs von Massenmaterial am kostengünstigsten. Benutzerdefinierte Farben, Metallic-Oberflächen oder nicht standardmäßige Glanzgrade sind teurer, da sie spezielle Materialbestellungen, Linienreinigung und Kleinserien-Einrichtungen erfordern.

Vorbehandlung und Oberflächenvorbereitung

Ein perfektes Finish erfordert eine makellose Oberfläche. Der Ausgangszustand des Teils bestimmt die notwendige Vorbereitung. Teile mit Ölen, Schweißzunder oder anderen Verunreinigungen müssen intensiv gereinigt, entfettet oder geschliffen werden. Jeder wesentliche Vorbehandlungsschritt erhöht die endgültigen Arbeits- und Materialkosten.

Maskierung und selektives Finishing

Wenn bestimmte Bereiche wie Gewindelöcher oder elektrische Kontaktstellen unbeschichtet bleiben müssen, ist eine manuelle Maskierung erforderlich. Dieses Verfahren verwendet spezielle Stopfen und Bänder und kann sehr arbeitsintensiv sein, insbesondere bei komplizierten Teilen. Komplexe Maskierungen sind oft ein großer Kostenfaktor. Ein wichtiger Teil der TZR-Dienstleistungen besteht darin, diese Kostenfaktoren zu steuern, um den goldenen Mittelweg zwischen Qualität und Budget zu finden.

TZR: Fertigung für hochwertige Oberflächen

Wenn es um hochwertige Aluminium-Oberflächenbehandlungen geht, ist TZR Ihr zuverlässiger Fertigungspartner. Mit bis zu 12 hauseigenen Veredelungsoptionen, einer bemerkenswerten Ausbeute von 98% und der Einhaltung von ISO 9000-Standards gewährleisten wir Qualität bei jedem Projekt. Dank unserer DFM-Analyse können wir Konstruktionen schnell bewerten und umsetzbare Erkenntnisse liefern, die unseren Kunden helfen, Oberflächenbehandlungen im Hinblick auf Leistung und Kosteneffizienz zu optimieren. Wir arbeiten eng zusammen, um Fertigungstechniken und Konstruktionsentscheidungen mit Ihren Anforderungen an die Oberflächenbehandlung abzustimmen und Ergebnisse zu erzielen, die Ihre Erwartungen übertreffen.

Neben unserer Erfahrung in der Endbearbeitung zeichnet sich TZR auch durch die Herstellung von Präzisionsblechen für Branchen wie die Automobilindustrie, die Medizintechnik, den 3D-Druck und erneuerbare Energien aus. Wir kennen uns mit Materialien wie Stahl, Aluminium, Edelstahl und Kupfer aus und nutzen fortschrittliche Technologien wie Laserschneiden, CNC-Stanzen, Präzisionsbiegen und Metallgravur, um bei jedem Schritt Innovationen voranzutreiben. Eine Partnerschaft mit TZR - Fertigung vom Feinsten.

Schlussfolgerung

Die Wahl der richtigen Aluminiumoberfläche ist eine wichtige Entscheidung, die sich auf die Leistung und Attraktivität eines Produkts auswirkt. Jede Methode, vom robusten Eloxieren bis hin zu ästhetischen mechanischen Behandlungen, bietet spezifische Vorteile. Eine fundierte Auswahl unter Berücksichtigung der Legierung, des Designs und der Herstellung ist entscheidend. Letztendlich steigert eine sorgfältig ausgewählte und fachmännisch aufgebrachte Oberfläche den Produktwert, gewährleistet Langlebigkeit und eine positive Marktresonanz und spiegelt das Engagement der Marke für Qualität gut wider.